出口封严机匣的加工技术

摘要:蜂窝封严结构是当今先进航空发动机采用的重要封严结构。蜂窝封严结构是由六边形小格子金属蜂窝芯与外环座经高温钎焊而成,用于航空发动机、燃气轮机、压缩机、汽轮机的级间封严。某封严机匣是一个较复杂的蜂窝焊接结构件,这类零件的加工涉及机匣内外流道的加工,蜂窝的制造、加工和磨削技术。 因此,研究短环形火焰筒的加工技术具有较大的现实意义。

Abstract: Honeycomb seal structure is an important seal structure used in today's advanced aeroengine. Honeycomb seal structure is made of hexagon small lattice metal honeycomb core and outer ring seat by high temperature brazing. It is used for inter-stage seal of aero-engine, gas turbine, compressor and steam turbine. A sealing casing is a complex honeycomb welding structure. The processing of this kind of parts involves the processing of the inner and outer flow passage of the casing, and the manufacturing, processing and grinding of the honeycomb. Therefore, it is of great practical significance to study the processing technology of short annular flame tube.

关键词:封严机匣;数控加工;蜂窝焊接;高温钎焊

Key words: sealing casing;CNC machining;honeycomb welding;the high temperature brazing

中图分类号:TK473 文献标识码:A 文章编号:1674-957X(2020)22-0102-02

1 出口封严机匣的工艺技术分析

出口封严机匣的加工表面主要由内腔、外壁、左右端面和安装配合止口、螺钉孔等组成,其内腔被一安装法兰止口分成左右两腔。外壁流道表面的粗糙度Ra1.6,对右端安装止口及端面的跳动不大于0.05mm,内部两处配合止口表面的直径尺寸分别为?准438和?准398.7左右,配合精度为H7,对右端安装止口及端面的跳动不大于0.05mm。零件整体为环形薄壁结构,壁厚差不大于0.1mm。机匣环座的左端焊有蜂窝,出口封严机匣为一薄壁大型环形机匣,各表面及各配合止口表面要求较高,又与焊接蜂窝和热处理等工序交织在一起。经过分析,封严机匣零件的主要加工难点:①内外部光滑流道表面的加工;②蜂窝封严结构的制造技术;③蜂窝结构封严机匣大孔径的电火花磨削工艺;④内腔配合法兰上36个螺栓孔的加工。

2 实际加工及工艺难题解决

2.1 内外部光滑流道表面的加工

2.1.1 内外壁流道表面加工工艺方案的选择

内外壁的流道表面主要由圆柱面、锥面及过渡转接R组成,R的尺寸较多,有R50、R5、R2、R1等,这些表面用传统的加工方法是在普通车床上加工完成的。加工的表面光度较差,R处很难光滑转接,加工时由于切削参数不稳定,因此产生较大的切削应力,容易使零件产生变形,加工后内外壁厚差很难保证。而采用数控车床就有很大的优势,能有效地保证产品质量和提高生产效率。本零件的精加工工序,采用CKS6180A数控卧式车床,使用FANUC0-TC系统来完成车削加工。

2.1.2 拟定工艺方案

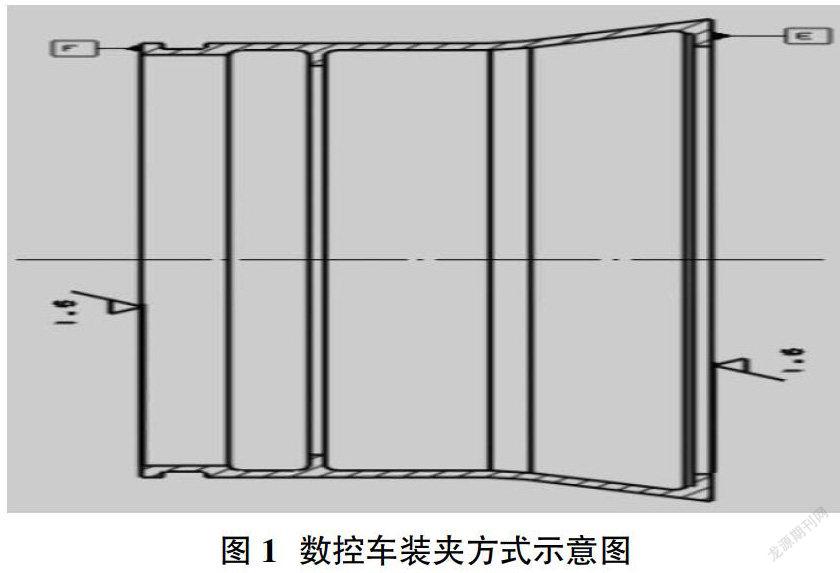

①分析工件确定加工部位及顺序。出口封严机匣为一端带法兰边的薄壁环形盘类零件,整个零件的内外表面均需要加工。从整个工件的结构上看,加工顺序为:车右端面→车削右端内腔里段(至R50处)→车削右端内腔外段(包括右端止口)→车削外部流道表面(190.5范围)→车削左端内腔里段→车削左端内腔外段。各部位的加工精度不同,需要合理的选择和控制切削参数。②确定工件装夹方式。由于出口封严机匣为薄壁环形零件,只能采用轴向压紧的办法,在此前的加工中已经考虑到为此工序预留的工艺安装边(如图1所示)。在立车修复基准的工序中用压板逼平加工的方法,加工了左右端面作为数控精加工的基准。零件分别以F面、E面为基准,轴向压紧来进行加工。③刀具的选择。依据加工部位、加工顺序和加工精度要求综合考虑选择刀具。采用肯納数控机夹刀具,牌号为SVHBR-2525M16加工右端内腔里段的内孔止口和内端面,此种刀具主偏角为107.5°,特点是可以兼顾内孔与端面的切削,综合性能较佳。采用肯纳数控机夹刀具,牌号为SVHBL-2525M16加工右端内腔外段各表面,采用反走刀加工。采用肯纳数控机夹刀具,牌号为SVJBL-3225P16加工外部各型面,保证壁厚5+0.1mm。零件掉头装夹后,分别采用SVHBR-2525M16和SVHBL-2525M16加工左端内腔各表面。④选用切削液,使用乳化油水溶液作为切削液。

2.2 蜂窝封严结构的制造技术

2.2.1 蜂窝芯激光拼焊技术

对于厚度小的蜂窝芯采用单排点焊就可以满足要求,对于厚度大于5mm的蜂窝采用双排焊。采用YAG激光器进行焊接。主要参数有:脉冲宽度、焊接电压、离焦量。由于焊接材料很薄,厚度仅为0.05mm,容易出现中心穿孔现象。因此,必须科学合理的选择焊接参数,在获得一定焊点直径的同时应避免出现打孔现象,从而得到较高的焊点焊接强度。

2.2.2 蜂窝封严结构钎焊技术

①蜂窝封严结构是一种特殊的钎焊结构,在待焊零件中,一件是刚性外环,另一件是柔软的蜂窝芯,这与刚性件之间的钎焊有很大区别。钎焊工艺主要取决于零件结构,钎料及母材性能,同时要兼顾材料的热处理特性。出口封严机匣的结构是由外环座与蜂窝芯经钎焊而构成,为保证在热加工过程中不损伤材料性能,应尽量减少材料的加热次数。钎焊工艺应与环座的固溶处理工艺相匹配,即能将两种工艺合并起来一次进行,这样既可防止因多次热循环而降低材料的使用性能,又可大大提高经济性。②热循环过程中的变形控制。出口封严机匣的环座是由锻件经机加工而成,它的特点是;薄壁件,刚性差;直径一般在300~800mm之间;环座内部存在机加工内应力。因此,在钎焊的热循环过程中,由于相变、内应力释放和材料在高温下屈服强度降低,就会使零件产生变形,主要表现在椭圆度和端面跳动上。因此,在实际加工中制定的热循环工艺上,采用升温速率不大于15℃/min的办法,使环座加工应力缓慢、均匀的释放,避免应力不均而造成过大的椭圆度。③钎料及工艺参数的选择。通过选择合适的钎料,并针对环座材料的固溶工艺特点,选择合适的钎焊温度、保温时间等工艺参数,实现了出口封严机匣环座与蜂窝进行焊接的同时对环座材料进行了固溶处理,使钎焊质量和环座材料只经一步工序同时达到设计要求,提高了经济效益。

2.2.3 蜂窝钎焊质量无损检测技术

目前,对该类构件的无损检测方法,国外主要有超声波和液体渗漏法,国内主要有液体渗漏法和激光检测法,从检测的效果看,这两种方法还不成熟。因此,根据技术发展的需要,结合现有封严结构特点以及国内现有检测手段、方法和技术条件,吸取国外先进技术和研究成果,拟采用超声法。超声法系统的构成,包括KGCJ高频超声检测仪、探头。其检测过程为:通过检测仪激励探头发出声波,经构件作用后,反馈于探头,显示在检测仪上,根据探头接收到由钎焊部分反射回来的声波的多少来判别缺陷。

2.3 蜂窝结构封严机匣大孔径的电火花磨削工艺

2.3.1 蜂窝件的结构特点、技术要求和工艺分析

①蜂窝件的结构特点:它是由0.05mm厚的GH536金属箔压型,组焊成一种蜂窝孔状结构将其焊接在机匣环座的转动密封部位,蜂窝孔的端面加工成与其相配的篦齿盘外径相一致的精密环形孔,它可以有效地实现转动密封,减少发动机的流体损失。②技术要求和工艺分析:使用了蜂窝结构的出口封严机匣。其孔径的尺寸精度和位置精度要求较高,该类零件刚性差,不适于承受机械加工的切削力,采用车、磨加工产生的大量毛刺无法清除,蜂窝孔壁只有0.05mm,容易发生加工变形扭曲,一般机械加工不能满足零件的技术要求。

2.3.2 不同工艺方法的分析比较

①机械切削加工:如前所述不能采用普通车削、磨削加工蜂窝件。如果采用高速磨削效果会好些,但不能根本改变切削加工的变形,尤其不适于刚性较差的零件。②电解加工:可以采用不同形式的电解工艺加工蜂窝件。成形电解、电解车由于需要较大的介质冲刷力,不利于弱刚性零件的加工,只有电解磨削是一种可取的加工工艺。它的特点是加工后表面质量好,电极不损耗或损耗很小,缺点是会带来零件和环境的污染。③电火花磨削加工:该工艺是利用脉冲放电的能量烧蚀被加工表面的金属,使之达到所需尺寸。其特点是工具和电极间始终处于间隙状态,可以认为没有切削力,介质冲刷力较小或没有,非常适于蜂窝零件的加工。其加工电极有损耗,加工效率较低。综上所述,针对蜂窝的结构特点,采用电火花磨削加工工艺最适宜。采用电极局部放电径向进给的磨削方式,电极的损耗可以通过电极的进给予以补偿。

3 加工工艺方案选择制定

出口封严机匣为一薄壁大型环形机匣,各表面及各配合止口表面要求较高,又与焊接蜂窝和热处理等工序交织在一起,因此在工艺设计阶段反复研究了加工方案,力争加工方案可靠、高效。控制和减少零件的加工变形始终贯穿于出口封严机匣加工的整个过程中。①合理划分阶段,出口封严机匣加工分为粗车、细车、数控精车三个阶段。粗加工阶段主要是去除从去除大部分加工余量,提高生产效率。细车主要是为数控精车做准备,并完成蜂窝焊接表面的加工。数控精车切除较少余量,所得到的精度和表面质量都比较高。②合理安排加工顺序,采用先基准面,后其它面;先主要表面,后次要表面;先面后孔;先粗后精的原则。③根据不同加工阶段,合理安排消除应力处理,使各个加工环节产生的应力逐一消除,将变形控制在最小范围内。④合理安排零件的装夹方式,采用端面定位轴向压紧的方法,合理设计了工艺安装边,保证了零件加工的顺利进行。出口封严机匣加工的工艺流程如下:锻件→粗车→去除加工应力→立车修复基准→细车→蜂窝焊→热处理→立车修复基准→数控车→钳加工各孔→车去除工艺法兰→钳去毛刺。

4 结束语

蜂窝封严结构是当今先进航空发动机采用的重要封严结构。出口封严机匣的加工采用了多项航空发动机领域的先进制造技术,这些技术是未来发动机必须采用的和正在研制改进的先进技术。出口封严机匣的加工成功为我所开展大尺寸蜂窝封严类结构零件的加工摸索出了可靠高效的工艺方案。改变传统做法,在数控车床上加工出口封严机匣的流道型面取得满意效果,为我所类似结构零件的加工积累了经验。

参考文献:

[1]王一涛.短环形火焰筒的加工技术[J].内燃机与配件,2019(21):107-108.

[2]劉姝.轴承座封严环变形控制[J].中国新技术新产品,2013(16):153.

[3]滕琳,刘晓明,等.高压压气机环形机匣改装中的组合车削工艺[J].航空维修技术,2008(05):79-83.