从动盘总成扭转刚度特性的仿真分析

谢超

摘要:本文以膜片弹簧从动盘总成作为研究对象,利用有限元分析软件研究其扭转刚度特性,即扭转角度与扭转输出力矩的关系。首先,通过三维建模软件建立从动盘总成的几何模型。在此基础上,导入有限元软件并通过定义材料属性、接触面属性、单元网格的划分、设置载荷步、边界条件以及载荷以建立从动盘总成的有限元模型。最后对其进行求解来分析从动盘总成的扭转刚度特性。仿真结果表明,采用有限元软件研究从动盘总成的扭转刚度特性是可行的。

Abstract: The driven plate assembly of the diaphragm spring was taken as the research object, and its torsion stiffness characteristics, i.e., the relationship between the torsion angle and the torsion output torque, was studied by the finite element analysis software. Firstly, the geometric model of the driven plate assembly was established by the 3D modeling software. Then the model was imported to the finite element software, and its finite element model was established by defining the material properties and contact surface properties, meshing of element, setting load step, boundary conditions and loads. Finally, it was solved to analyze its torsion stiffness characteristics of the driven plate assembly. The simulation results showed that it was feasible to study the torsion stiffness characteristics of driven plate assembly by the finite element software.

關键词:从动盘总成;有限元分析;扭转刚度特性

Key words: driven plate assembly;finite element analysis;torsion stiffness characteristics

中图分类号:U463.211 文献标识码:A 文章编号:1674-957X(2020)22-0051-03

0 引言

从动盘总成是离合器总成的重要组成部件,研究一些与其相关的基本特性是很有必要的。采用三维建模软件对从动盘总成进行几何建模,并运用有限元分析软件对其进行仿真研究,得出扭转刚度特性的仿真曲线,明确扭转角度与扭转输出力矩之间的关系,最后与理论结果比较,对设计从动盘总成有着极大的帮助。

1 从动盘总成几何模型的建立

1.1 从动盘总成几何建模

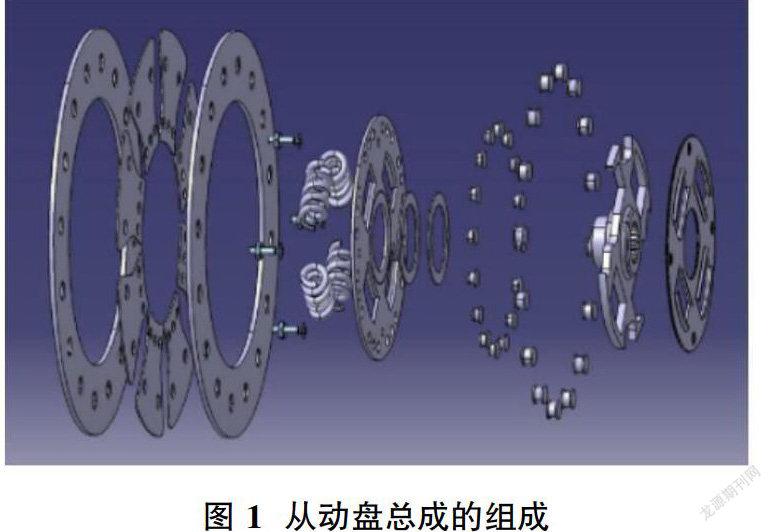

膜片弹簧离合器中的从动盘总成主要由从动盘毂、从动盘本体、减振器盘、减振弹簧、摩擦片等零件组成。从动盘本体与减振器盘通过铆钉相连,从动盘本体上的四个加强肋用于安装减振弹簧,波形弹簧片位于两摩擦片之间,阻尼片位于从动盘毂两侧。从动盘总成的组成如图1所示。

从动盘通过摩擦将发动机的扭矩传递给变速器,减少传动系统的振动和冲击,并完成“离”、“合”的任务。当离合器处于接合状态时,波形弹簧片被压缩,并且最初弯曲与拱起的部分变平。摩擦片传递的扭矩逐渐增加,使接合过程更平滑,传递系统中的噪音变小,并且减轻了冲击和扭转共振。

由于从动盘的结构与形状比较复杂,所以用三维建模软件把所有零件的几何模型完建好后,才在三维建模软件中对零件进行装配工作,从而组装成从动盘总成[1]。

减振弹簧建模过程:先画一条直线,利用螺旋线命令,设置减振弹簧的起点、螺距、高度、起始角度等,然后得出减振弹簧大致形状,最后通过凹槽命令修改细节。

从动盘本体与减振器盘建模过程:因为这两个零件的结构和形状比较相似,所以建模过程也基本相同。因为两个零件都必须是曲面凸台,所以可以通过肋命令进行设置。先画出曲面凸台的底部曲线与截面的草图,然后用肋命令对这两个草图进行选择,最后得出曲面凸台。

1.2 从动盘总成的几何模型简化

从图1可看出,从动盘总成的零件较多且结构复杂,数值仿真模型的建立与仿真计算有着一定的难度,所以为了提高效率,在不影响结果的情况下应对从动盘总成的几何模型进行简化处理。

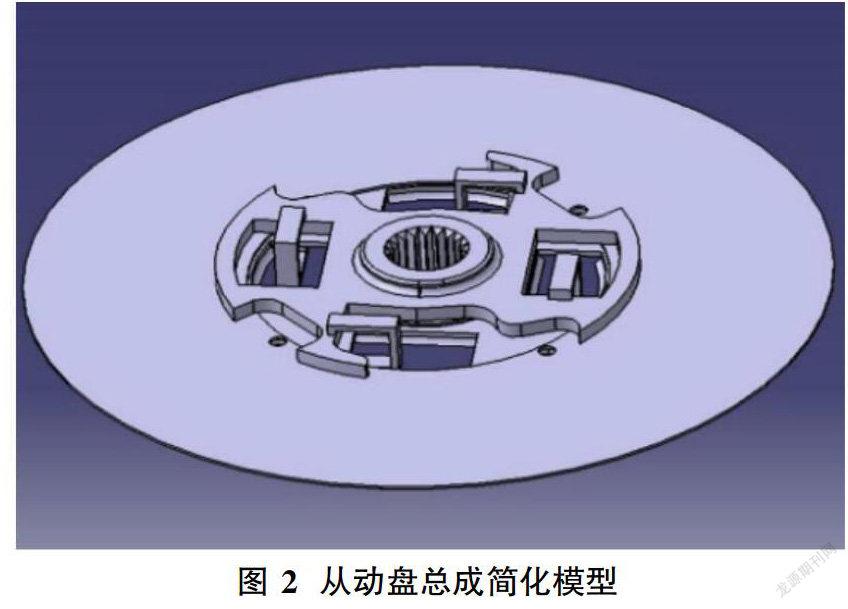

从动盘总成中有四个螺距相等、尺寸相同的减振弹簧。减振弹簧为螺旋形实体部件,在仿真软件里很难设置其固有的弹性,而且减振弹簧与其他零件的接触面过于复杂,这使得定义接触面属性和仿真计算变得更加困难。所以,可以考虑用辅助实体部件代替减振弹簧。

为了便于仿真计算,在保持其扭转刚度特性[2]不变的基础上,将波形弹簧片简化成具有相同厚度的薄壁圆环,并省略摩擦片和减振器盘。

从动盘总成的几何模型建立完成后,将其导入有限元软件中,对三维模型中多余的边、尖角、倒角、零件与零件之间的干涉等细节问题进行几何修正,方便后续的分析与计算。用辅助实体部件代替减振弹簧,分别连接从动盘毂和从动盘本体。由于仿真软件中可以对从动盘总成零件的接触面进行定义绑定连接,所以可以舍去固定零件的螺栓与铆钉。简化后的从动盘总成三维模型如图2所示。

2 从动盘总成仿真模型的建立

2.1 定义材料属性

由于从动盘总成中的零件相对比较多,为方便仿真模型的建立,减振器盘、从动盘毂、从动盘本体、阻尼片的材料都定义为刚形体的材料属性,将这些零件的材料属性定义为结构钢,弹性模量为2×105MPa,泊松比为0.3。其余的零件如波形弹簧片、阻尼片定义为柔性体的材料属性,定义的弹性模量为2×105MPa,泊松比为0.3。由于减振弹簧需要进行简化并由辅助元件进行代替,为了防止辅助元件在进行计算时产生形变,将辅助元件的弹性模量设为2×106MPa ,以此来提升它的刚度[3]。

2.2 定义接触面属性

2.2.1 实际接触属性

实际从动盘总成中产生的接触对有:摩擦片与波形弹簧片、从动盘本体与波形弹簧片、减振器盘与从动盘毂、减振器盘与从动盘本体、从动盘本体与阻尼片。摩擦片与波形弹簧片用铆钉固定在一起,从动盘本体与波形弹簧片也是由铆钉固定,减振器盘与从动盘毂之间有一定的摩擦,减振器盘与从动盘本体用螺栓固定在一块。从动盘毂两侧各有一个阻尼片,这些环片状圆片与从动盘本体之间有一定的摩擦,这样可以衰减一些扭转振动。

2.2.2 仿真接触属性

因为从动盘总成在工作过程中,各个部件之间都有接触,所以需要定义相互接触的部件的接触属性,即接触面设置和摩擦系数设置[4]。根据有关文献参考,金属部件之间接触面的摩擦系数在0.05~0.1,在此从动盘总成中存在摩擦的接触面为从动盘毂与两侧的阻尼片,所以设置其摩擦系数为0.1。

在从动盘总成的实际工作中,有些零件是因为用铆钉或螺栓固定而一起运动,用铆钉和螺栓进行连接的位置被设置为绑定连接。由于模型进行简化,舍去了两片摩擦片和减振器盘,并将减振弹簧用辅助部件进行代替,所以本次研究的绑定连接之处为辅助元件与从动盘毂和从动盘本体的接触面。

在定义有限元分析过程中接触面的绑定连接设置时,将零件中相对光滑的表面定义为主面,另一接触面定义为从面,这样才建立较为完整的接触关系,对仿真研究的结果影响较小。

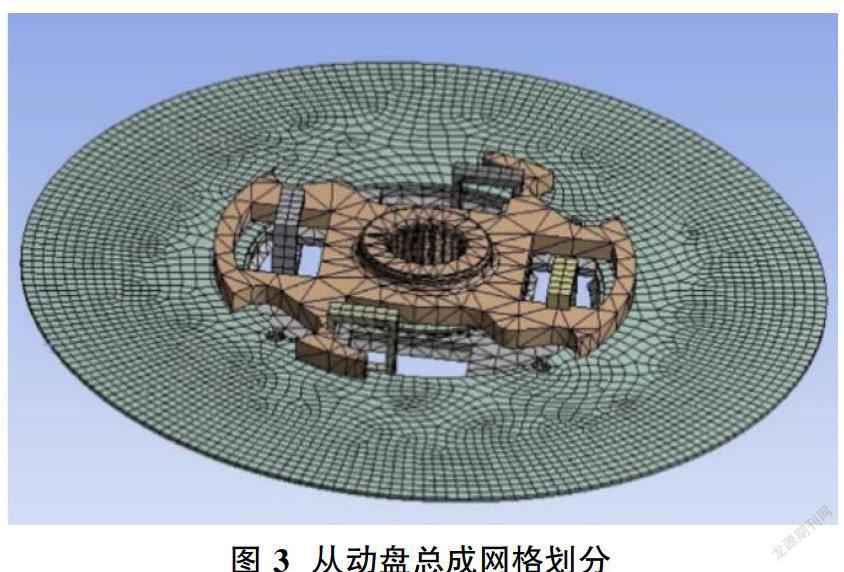

2.3 单元网格划分

如图3所示,对从动盘总成进行单元网格划分,整个从动盘总成一共有13688个网格单元,从动盘本体的网格数目为5781个,阻尼片的网格数目为94个,从动盘毂的网格数目为3838个,简化波形弹簧片的网格数目为3689个,单个辅助元件的网格数目为48个。

2.4 分析载荷步设置

从动盘总成的载荷是通过摩擦片的旋转带动减振弹簧,从而推动从动盘毂旋转。仿真软件中,是用辅助元件来代替减振弹簧带动从动盘毂旋转,在分析载荷步时可以关闭自动分析,一般分析时间为1s,在施加载荷后为了方便查看结果可以将载荷步设置为30步,方便结果的生成和分析。

2.5 边界条件和载荷的分析和设置

2.5.1 实际约束情况

在实际从动盘扭转过程中,零件固定在一起的有:减振盘与从动盘本体、摩擦片与波形弹簧片、波形弹簧片与从动盘本体。减振盘、摩擦片、波形弹簧片和从动盘本体为主动件,通过摩擦片的轴向转动,从动盘本体与减振器盘同时转动,推动减振弹簧并带动从动盘毂轴向转动,从动盘毂再将扭矩传递到变速器的轴上。所以在从动盘总成的工作过程中,其中的零件只能产生轴向转动。

2.5.2 仿真中载荷与边界条件处理

在实际从动盘总成的工作过程,由于将零件进行简化后,波形弹簧片的转动通过中间部件传递给从动盘毂。所以,在此仿真研究中要对从动盘毂要进行自由度的约束,除了轴向旋转的自由度,其余自由度都要固定[5]。同样,对施加扭转载荷的波形弹簧片进行相同的自由度固定,只对轴向旋转施加100°的旋转角度。

3 从动盘总成扭转特性仿真结果

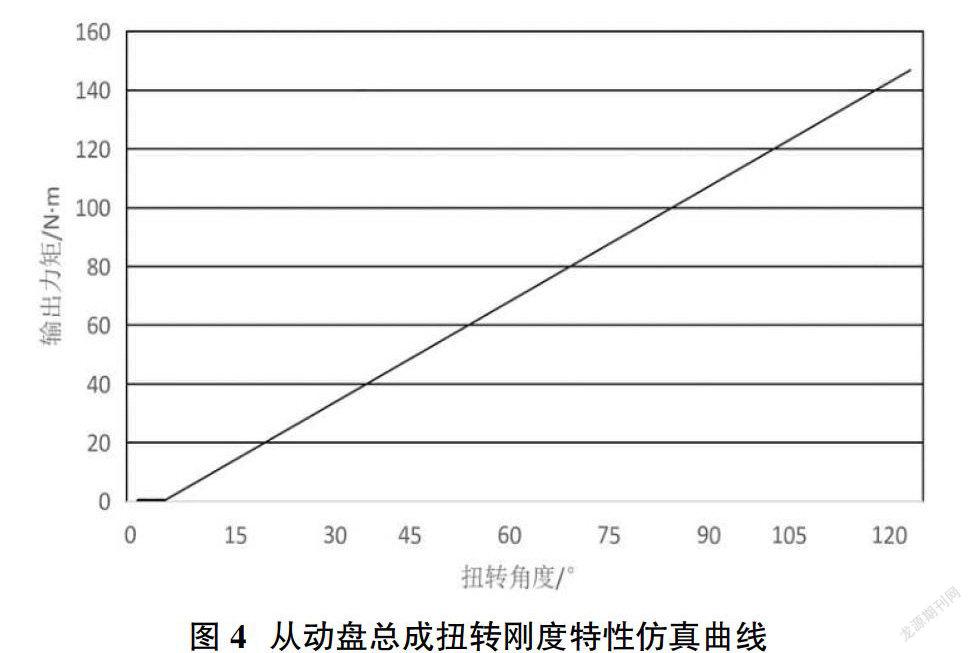

在从动盘总成扭转的数值仿真模型建立完成后,对模型进行仿真计算,结果得出从动盘总成输出力矩与扭转角度的曲线,如图4所示。

由图4可见,在从动盘总成中的仿真研究中,当简化过的波形弹簧片刚开始旋转时,从动盘毂并没有产生扭转力矩。随着波形弹簧片扭转角度渐渐增大,从动盘毂开始输出扭转力矩,而且开始随着扭转角度的增大而增加。这与实际情况是完全吻合的,可见本文对从动盘总成的建模及有限元分析是有效的。

4 结论

本文利用三维建模软件对从动盘总成进行几何建模,用有限元仿真软件研究从动盘总成的扭转特性。为方便对其进行仿真计算,对几何模型进行简化处理,由于建立减振弹簧的数值仿真模型比较困难,所以此次研究将减振弹簧用辅助元件代替。建立从动盘总成数值仿真模型的主要步骤为定义材料属性和接触面属性、单元网格划分、定义分析载荷步、设置边界条件和载荷等,最后得出了与实际情况向吻合的从动盘总成扭转力矩与扭转角度的关系曲线。

参考文献:

[1]王玉海,宋健,李兴坤.离合器动态过程建模与仿真[J].公路交通科技,2004,10:121-125.

[2]李喜娟.汽车膜片弹簧离合器转矩传递特性建模与计算方法研究[D].北京交通大学,2010.

[3]许敏.膜片弹簧离合器结构优化与仿真分析[D].中北大学,2018.

[4]任洪海.膜片弹簧离合器传递转矩特性仿真与试验研究[D].重庆理工大学,2014.

[5]吳君棋,丁建明,殷小亮.膜片弹簧离合器工作过程的仿真研究[J].杭州市工人业余大学,2011,28(07):809-812.