喷油速度对活塞油腔瞬态流动传热的影响

张国锐 石磊 刘晓日 李玉杰

摘要:活塞是发动机各个部件中的核心部件,且活塞处于高温环境下工作,因此活塞的冷却就显得尤为重要。增加活塞内冷油腔对活塞进行喷油冷却是降低活塞温度、改善活塞运行工况最为有效的方法。由于活塞在实际工况中是处于运动状态,因此需要采用瞬态计算。本研究主要利用ANSYSFLUENT软件对活塞喷油冷却进行数值模拟,研究了不同的喷油速度下活塞内冷油腔中冷却油的体积分数,油腔内冷却油的相对运动速度,油腔的边界传热量的变化规律。从而得出活塞喷油速度对油腔传热边界的影响规律。利用得到的规律可以为内燃机的设计提供合理的建议与解决方案。

Abstract: The piston is the core part of the engine components, and the piston works in high temperature environment, so the cooling of the piston is particularly important. It is the most effective way to reduce the temperature of the piston and improve the working condition of the piston by using the cooling gallery.Because the piston is in motion at the actual working condition, so the transient calculation is needed. In this study, ANSYS FLUENT software is used to simulate the injection cooling of the piston. The volume fraction of cooling oil , the relative movement speed of the cooling oil in the piston gallery and the heat transfer at the boundary of the piston gallery are studied under different injection speeds. The influence law of cooling oil injection speed on heat transfer boundary of pistongalleryis obtained. The obtained rules can provide reasonable suggestions and solutions for the design of internal combustion engine.

關键词:活塞;瞬态模拟;内冷油腔;传热边界;喷油速度

Key words: piston;transient simulation;piston gallery;heat transfer boundary;injection velocity

中图分类号:TK401 文献标识码:A 文章编号:1674-957X(2020)24-0009-04

0 引言

随着柴油机功率和性能的提高,柴油机中的活塞承受更高的热负荷,在发动机运行期间,活塞长时间遭受周期性的机械负荷和热负荷,并且更高的热负荷会缩短活塞工作寿命[1-3]。活塞在运行过程中过高的热负荷会导致活塞失效进而导致发动机故障[4],降低活塞热负荷最为有效的方法是活塞喷油冷却[5]。黄钰期等人[6]通过对两相流振荡的流型进行辨识和分类,发现当雷诺数达到20000以上时,两相流振荡的流动状态会发生明显变化,流动进入强湍流状态。文均等[7]采用薄膜热电偶测温法和引线式传输系统,对发动机过渡工况下活塞顶面测点瞬态温度场变化规律进行了试验测试研究。J.Lv等人[8]通过使用简化的可见封闭通道来模拟不同发动机转速下纳米颗粒的流动,探索了振荡流动的机制。随着计算机技术的发展,CFD技术已经成为研究发动机中流动与传热的重要手段,有效的辅助了活塞热状态的评估和结构设计。Y. Yong等人[9]建立了一个带有动网格模型和VOF(流体体积)模型的数值模型,研究了发动机转速、喷油嘴直径等对喷油冷却的影响。山东大学仲杰等人[10]对内冷油腔的冷却进行了Fluent仿真,研究了活塞处于不同的曲轴转角时,内冷油腔中的机油体积分布和机油质量流量。胡定云等人[11]通过CFD建立了活塞振荡油腔瞬态计算模型,利用Fluent动网格法模拟活塞往复运动进行数值仿真,分析了机油流动形态及传热情况和壁面传热系数等的变化规律。Torregrosa等人[12]对活塞内冷油腔的传热过程进行了研究,并获得了影响传热系数的相关因素的特性。张卫正等人[13]通过运用CFD方法对活塞喷油冷却进行了瞬态模拟,得到了不同转速下冷却油腔的机油填充率等参数随曲轴角度变化的规律。

本文研究主要是采用数值模拟的方法,通过建立活塞内冷油腔的VOF模型,采用动网格的办法,针对不同的喷油速度与活塞速度之间的关系进行分析,最终得出喷油速度对活塞内冷油腔瞬态机油体积分数、流动速度和传热边界的影响。

1 模型建立

在整个活塞喷油冷却过程中,内冷油腔中的空气、冷却油、油腔壁面之间会互相产生对流换热。但是起主要作用的是冷却油,冷却油与活塞的换热量远大于其他形式之间的换热。所以本文主要考虑冷却油与活塞之间的换热,不考虑其他形式的换热。本文采用两相流来对内冷油腔机油流动情况进行研究[14,15]。且模型的建立基于以下四种假定条件,J.Pan等人[16]和W.Zhang等人[17]所得出的结论表明以下四种假定是合理的:

①在给定的发动机工况中,入口温度恒定;

②假定多相流中的气相与液相之间没有能量转换;

③气体适用于理想气体定律,冷却油为不可压缩且不蒸发的粘性流体;

④假定液相油没有发生相变。

1.1 VOF模型

VOF模型应用于两种或两种以上互不相容且不发生相变的流体,通过追踪区域内各个流体的体积分数来模拟多相流。函数F表示在计算区域中液相的体积分数,且在每个控制单元中液相与气相的体积分数之和是1。VOF模型在整个计算区域内对互不相容的两相进行同一动量方程组的求解。F函数的定义如下:

函数F的对流运输方程如下所示:

式中v是每个单元格内的流体速度。

1.2 k-ε湍流模型

k-ε湍流模型是計算流体力学中最常应用的模型,本次计算中也应用了k-ε模型,其中湍流动能k及其耗散率ε由下列输运方程得出:

式中,Gk表示由于平均速度梯度而产生的湍流动能。Gb是湍流动能,根据k-ε模型中浮力对湍流的影响进行计算。C1ε,C2ε和C3ε是常量。σk和σε分别是k和ε的湍流普朗特数。

2 控制方程

2.1 动量方程

求解控制单元内的单一动量方程时,各个相的速度场是共享的,计算公式如下:

在上式中p为控制单元的压力,τxx、τxy、τxz为粘性力τ的分量,ρ为流体密度。

2.2 能量方程

求解整个区域的能量方程如下所示:

在上式中k为有效热导率,Cp是比定压热容,T为温度,ρ为流体密度。

3 网格处理及边界条件

3.1 网格处理

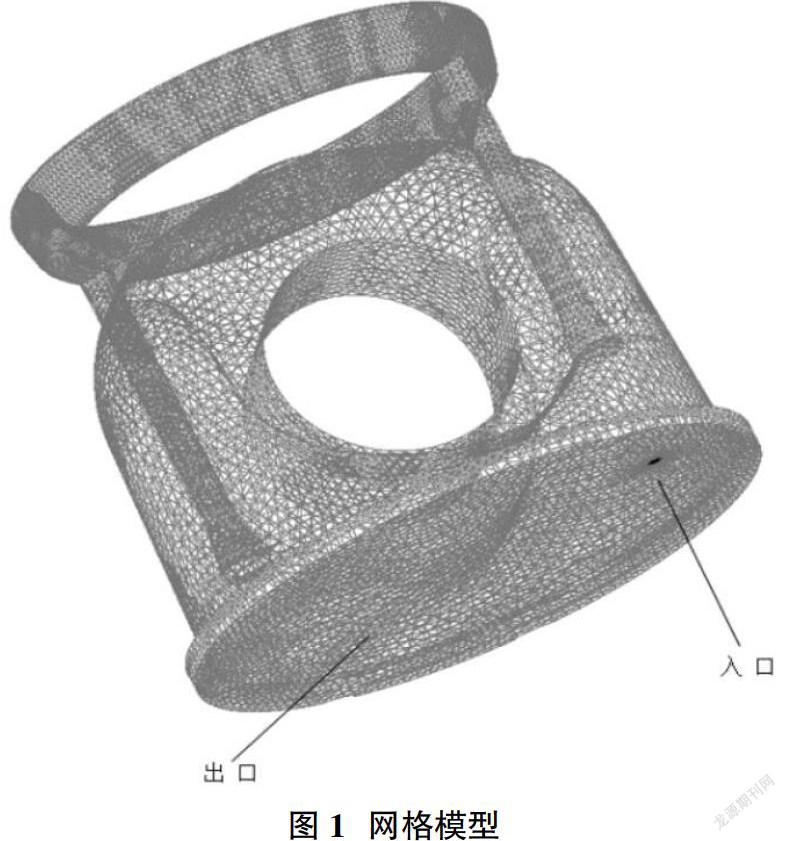

活塞下止点位置的网格模型如图1所示,入口设置为速度入口,出口设置为压力出口。

活塞的运动形式较为单一,针对活塞特定的运动形式,在Fluent中选择动态层方法划分动网格。Fluent中提供了活塞运动模型(即In-Cylinder模型),激活活塞运动模型,设置活塞转速为1900r/min,起始曲轴转角为180°,此时活塞位于下止点。

3.2 边界条件

计算区域入口处采用速度入口,因为要探索喷油速度对活塞油腔瞬态流动传热的影响,因此选用27m/s,23.5m/s,20m/s,16.5m/s,13m/s的喷油速度。因为油腔与曲轴箱是联通的,曲轴箱内部气体压力变化不明显,因此计算区域出口处选择的是压力出口边界条件。利用Fluent动网格技术实现活塞的运动规律。

初始时刻油腔内部均为空气,入口油的温度设为368K,采用动态时间步长进行计算。在计算过程中,采用监控机油填充率来判断计算结果是否可用。当机油填充率只与曲轴转角有关,且各个循环之间变动较小时,可认为此计算结果有效,取此次计算结果进行分析。

4 结果分析

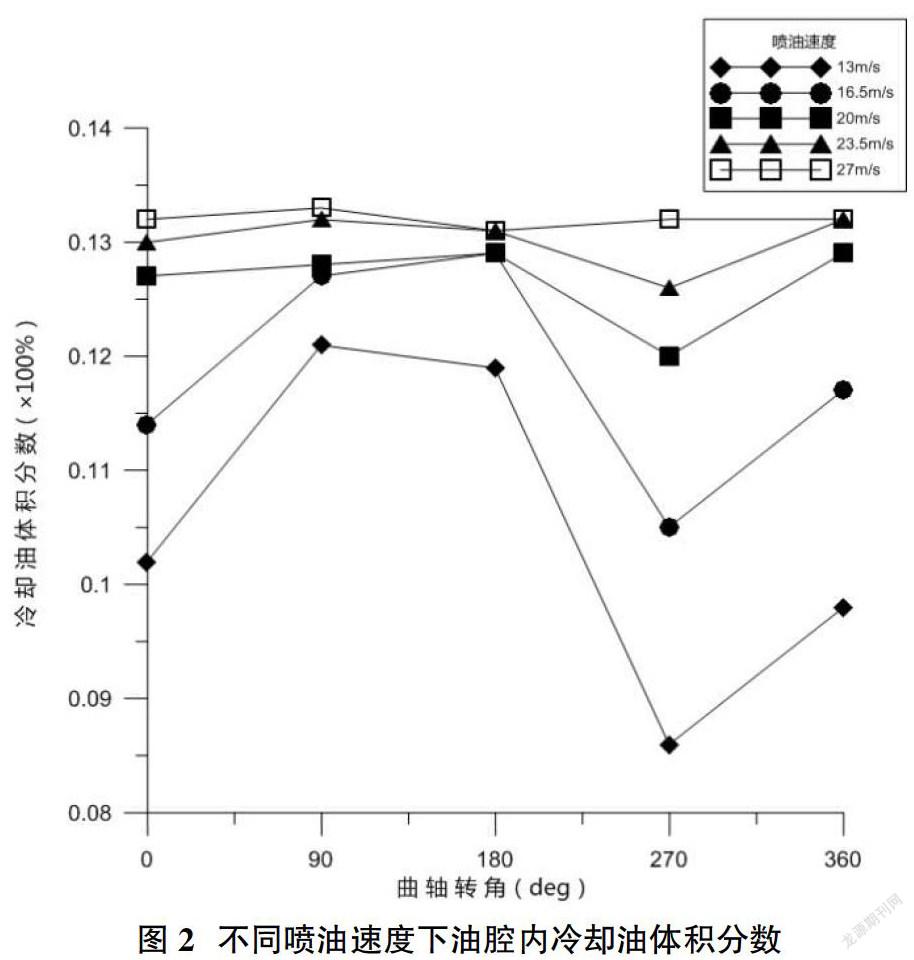

在发动机运行期间,不同的输出功率需要不同的发动机转速,本文主要研究1900r/min的转速下不同喷油速度对油腔传热边界的影响,此转速下活塞运行最大速度为16m/s。对环形内冷油腔沿活塞轴向方向进行剪切获得两个截面,对截面上的冷却油体积分数进行积分,并与截面积作比值得到冷却油的平均体积分数,以此作为油腔内的冷却油体积分数。图2为不同的喷油速度下内冷油腔内冷却油的体积分数。

由图2可知,冷却油体积分数大致呈先增加后降低再增加的趋势,这是因为活塞从上止点运动到下止点时,活塞与冷却油相向而行,此时冷却油能较好的充入内冷油腔中。图2所示为不同的喷油速度下内冷油腔中冷却油的体积分数。喷油速度为13m/s时冷却油体积分数最大值为12.1%,出现在90°,最小值为8.6%,出现在270°。喷油速度为16.5m/s时冷却油体积分数最大值为12.9%,出现在180°,此时的冷却油体积分数与90°时大小相当,最小值为10.5%,出现在270°。喷油速度为20m/s时冷却油体积分数最大值为12.9%,出现在180°,最小值为12%,出现在270°。喷油速度为23.5m/s时冷却油体积分数最大值为13.2%,出现在90°,最小值为12.6%,出现在270°。喷油速度为27m/s时冷却油体积分数最大值为13.2%,出现在270°与360°,最小值为13.1%,出现在180°。在机油体积分数方面,本文所研究的转速1900r/min工况与X.Deng等人[2]所研究的1800r/min工况呈现类似规律,即活塞由上止点运行到下止点过程中,机油体积分数呈现增加趋势,由下止点运行到上止点过程中,呈现先降低后增加的趋势。

分析图2中的曲线可知,最小值点多出现于270°,这是因为活塞由下至上运动,会出现冷却油追不上活塞的现象,因此,喷油速度不能过低。20m/s到27m/s的喷油速度之间,虽然体积分数有所增加,但是增加的幅度不明显。冷却油的体积分数代表了油腔内冷却油占整个油腔容积的百分比,当冷却油的体积分数较低时,油的破裂成油滴的程度会更加剧烈,但是由于油滴数量过少导致油滴不能够与油腔内壁面进行充分的热交换,最终达不到理想散热效果。随着喷油速度的增加,油腔内冷却油体积分数也会增加,但是此时油腔内大部分充满的都是冷却油,冷油不能很好的破裂成油滴,这就导致了不良的散热效果。综上所述,喷油速度应该保持在一个合理范围内。

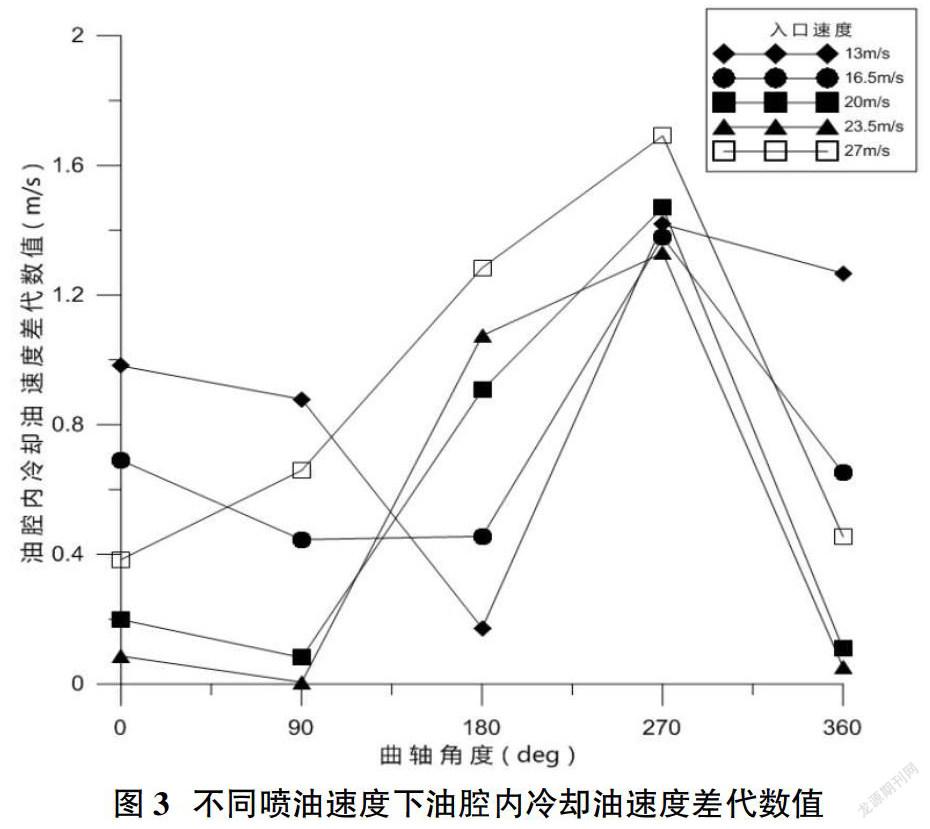

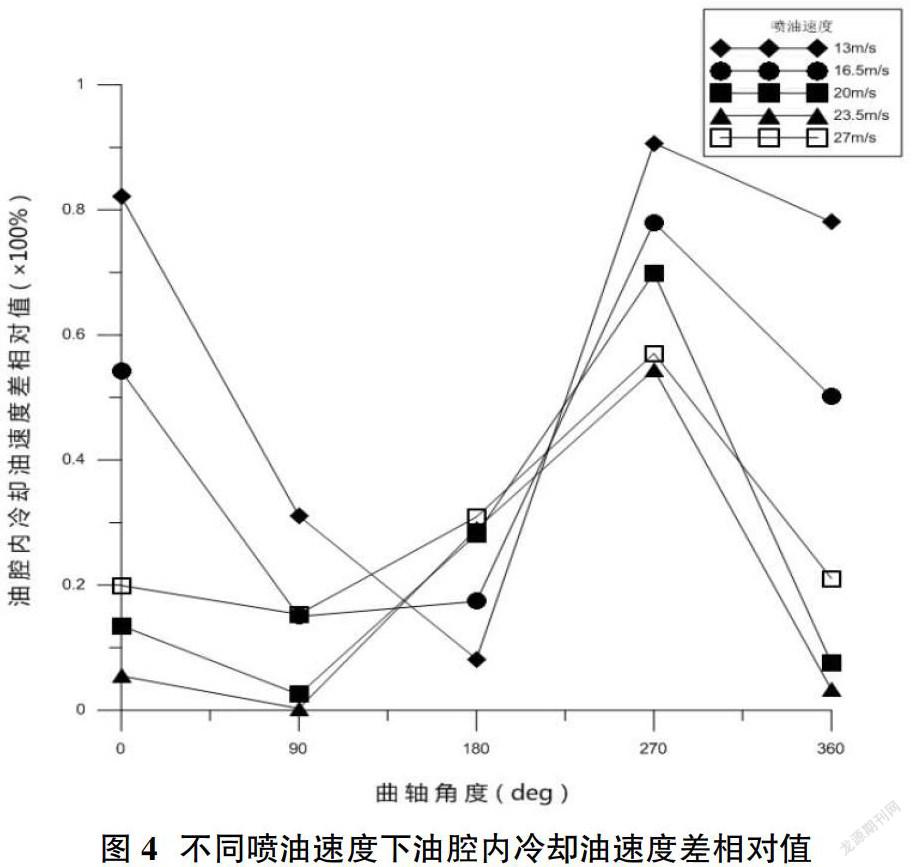

图3所示为不同喷油速度下油腔内冷却油的速度差代数值,冷却油在进入油腔后,往两个方向运动,因此对环形内冷油腔沿活塞轴向方向进行剪切获得两个截面,进一步计算获得各个截面的冷却油平均速度,將两个截面的冷却油平均速度作差并取绝对值作为速度差代数值。图4所示为不同喷油速度下油腔内冷却油的速度差相对值,速度差相对值由速度差代数值与最大冷却油平均速度作比值得到。数值越大,左右两侧冷却油的流动越不均匀,同时换热程度也就越不均匀。在13m/s与20m/s的喷油速度之间,活塞从上止点开始运行到下止点前,靠近入口侧的冷却油速度大于靠近出口侧的冷却油速度,而从下止点开始到上止点前靠近出口侧的冷却油速度大于靠近入口侧的冷却油速度。在23.5m/s与27m/s喷油速度之间,靠近出口侧的冷却油速度均大于入口侧的冷油速度。在13m/s时,速度差代数值最大值为1.417m/s,出现在270°,最小值为0.171m/s,出现在180°。在16.5m/s时,速度差代数值度最大值为1.379m/s,出现在270°,最小值为0.447m/s,出现在90°。在20m/s时,速度差代数值最大值为1.469m/s,出现在270°,最小值为0.081m/s,出现在90°。在23.5m/s时,速度差代数值最大值为1.331m/s,出现在270°,最小值为0.007m/s,出现在90°。在27m/s时,速度差代数值最大值为1.692m/s,出现在270°,最小值为0.66m/s,出现在90°。图4中冷却油的速度差相对值最大值点均出现在270°,最小值点均出现在90°与180°,且只有13m/s时的最小值点出现在180°。

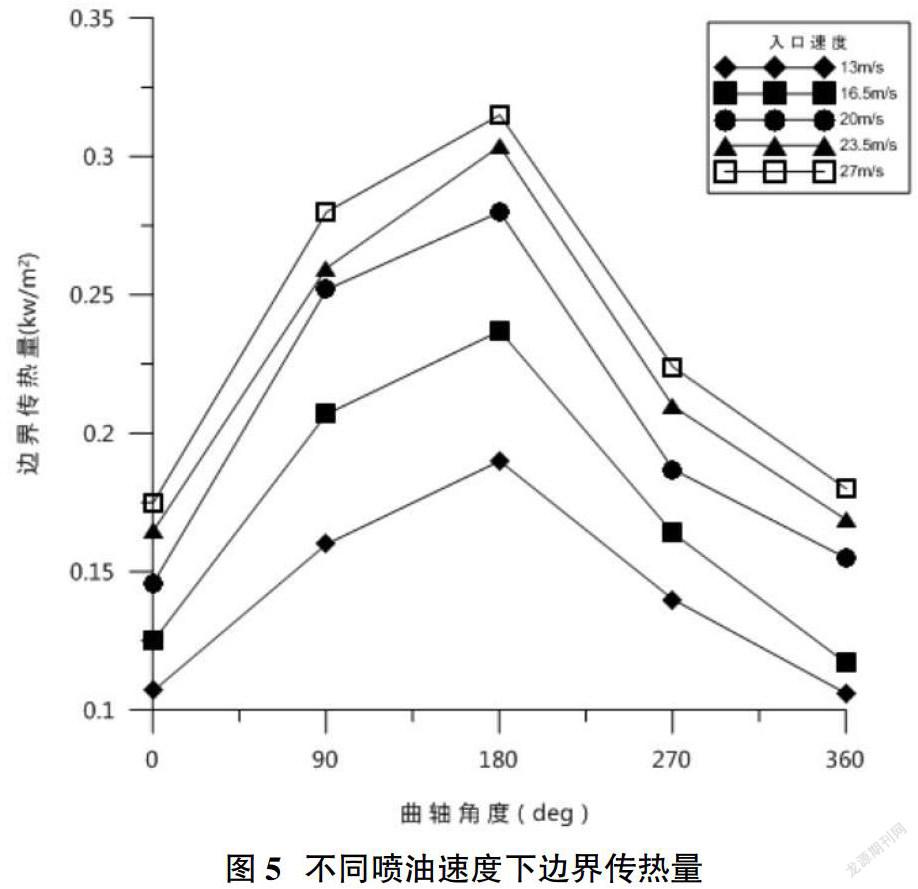

图5为不同喷油速度下边界传热量,分析可知,在喷油速度为13m/s时,边界传热量最大值为0.19kw/m2,出现在180°,最小值为0.106,出现在360°。在喷油速度为16.5m/s时,边界传热量最大值为0.237kw/m2,出现在180°,最小值为0.116,出现在360°。在喷油速度为20m/s时,边界传热量最大值为0.264kw/m2,出现在180°,最小值为0.143kW/m2,出现在360°。在喷油速度为23.5m/s时,边界传热量最大值为0.304kW/m2,出现在180°,最小值为0.165,出现在0°。在喷油速度为27m/s时,边界传热量最大值为0.331kW/m2,出现在180°,最小值为0.185kW/m2,出现在0°。综上所述,边界传热量的最大值点都出现在180°,最小值点均出现在0°或者360°,也就是上止点位置。

5 结论

①活塞内冷油腔的冷却效果受冷却油的喷油速度影响较大,要获得较好的冷却效果,冷却油的喷油速度必须保持在一个合理的范围内。②同一转速下,随着喷油速度的增加,内冷油腔内的冷却油体积分数与边界传热量也随之增加,当喷油速度增加到一定程度时,内冷油腔内的冷却油体积分数与边界传热量的增长幅度不再随着喷油速度的增加出现明显的变化。

参考文献:

[1]Y.Lu, X. Zhang, P.Xiang, D.Dong Analysis of thermal temperature fields and thermal stress under steady temperature field of diesel engine piston[J]. Appl. Therm. Eng, 2017,113:796-812.

[2]X.Deng, J.Lei, J.WenZ.Wen, L.Shen Numerical investigation on the oscillating flow and uneven heat transfer processes of the cooling oil inside a piston gallery[J]. Appl. Therm. Eng, 2017,126:139-150.

[3]郭超.柴油机活塞温度场有限元分析[J].内燃机与配件,2020(02):53-54.

[4]陈庆红,曹明闽.发动机活塞失效分析与应对措施[J].机电技术,2020(03):50-55.

[5]王任信,陆健,李国祥.活塞喷油冷却流场数值模拟[J].现代制造技术与装备,2010(05):1-3.

[6]黄钰期,陈卓烈,等.活塞内冷油腔两相流振荡可视化模拟[J].浙江大学学报,2020,54(3):436-441.

[7]文均,雷基林,等.柴油机活塞顶面热状态变化规律试验研究[J].工程科学与技术,2019,51(4):171-175.

[8]J.Lv, P.Wang, M.Bai, G.Li, K.Zeng Experimental visualization of gas–liquid two-phase flow during reciprocating motion[J]. Appl. Therm. Eng, 2015,79:63-73.

[9]Y. Yong, M. Reddy, M. Jarrett, P. ShyuCFD modeling of the multiphase flow and heat transfer for piston gallery cooling system[C]//SAE Technical Paper2007-01-4128.

[10]仲杰.活塞喷油振荡冷却的稳、瞬态模拟计算及活塞温度场分析[D].济南:山东大学,2012.

[11]胡定云,熊毕伟,等.活塞振荡油腔的数值模拟计算[J].小型内燃机与车辆技术,2017,46(1):42-45.

[12]A.J.Torregrosa, A.Broatch, P.Olmeda, J.MartínA contribution to film coefficient estimation in piston cooling galleries[J]. Appl. Therm. Eng, 2010,34:142-151.

[13]张卫正,曹元福,原彦鹏,杨振宇.基于CFD的活塞振荡冷却的流动与传热仿真研究[J].内燃机学报,2010,28(01):74-78.

[14]朱海荣,张卫正,原颜鹏,等.湍流模型差异的高强化活塞振荡冷却效果研究[J].内燃机工程,2016,37(2):78-87.

[15]朱海荣,张卫正,原彦鹏.改进的VOF方法对气液两相流振荡流动和传热计算的影响[J].航空动力学报,2015,30(5):1040-1046.

[16]J.Pan, R.Nigro, E.Matsuo3-D modeling of heat transfer in diesel engine piston cooling galleries[C]//SAE Technical Paper 2005-01-1644, 2005.

[17]W.Zhang, Y.Cao, Y.Yuan, Z.Yang Simulation study of flow and heat transfer in oscillating cooling pistons based on CFD[J].Trans. CSICE,2010,28:74-78.