不干型液态密封胶的研究

庞文武 陈炳耀 彭小琴 全文高

摘 要:优选丙烯酸酯为主体,以陶土等填料调节补强效果,最后在体系中加入适量的增塑剂、流变剂等功能助剂,研制出一种不干型液态密封胶。本文研究了胶液单体、增塑剂品种、填料配比,流变剂种类对不干型液态密封胶性能的影响,同时探讨了试验样品与国际同类产品综合性能的比较。结果表明,选用EA、BA、MMA为主体聚合材料,陶土做补强填料,气相二氧化硅为主体流变剂,按此材料配制可以研制出综合性能比肩进口胶的不干型液态密封胶。

关键词:丙烯酸酯;液态密封胶;不干型;耐水性

中图分类号:TQ436.6 文献标识码:A

不干型液态密封胶是一种以液态状形式存在的新型高分子静密封材料,也有人称之为“液态垫片胶”。不干型密封胶的液态流动性,充分的填补了粘接物之间的凹陷和缝隙,达到完美的密封效果。目前市场上的不干型液态密封胶质量参差不齐,大部分存在长时间失粘或高温粉化等缺陷,如何研制一款耐长时间老化、高低温状态依旧保持良好的黏性,是胶粘剂行业共同探讨的课题。试验中以丙烯酸酯为主体材料,通过单体、填料和助剂的搭配,研制一种具有良好耐水性、耐高低温和耐老化等优异性能,可以普遍的运用于发动机中金属与橡胶之间、铆钉螺帽之间的定位和密封。

1 实验部分

1.1 主要原料

单体丙烯酸(AA),工业级,韩国LG化学公司;丙烯酸甲酯(MA)/乙酯(EA)/丁酯(BA),工业级,上海晶抗生物工程公司;甲基丙烯酸(MAA),工业级,上海和发实业有限公司;邻苯二甲酸二丁酯(DOP),工业级,浙江石油化工自动化技术公司;过氧化二苯甲酰(RP),工业级,东营市海京化工有限公司;醋酸乙酯,工业级,东莞市南箭精细化工有限公司。

1.2 仪器与设备

LHY-0.25电加热混合机,莱州泽霖化工机械厂;XK-160开炼机,东莞正工科技机电设备有限公司;DHG系列电热鼓风干燥箱,上海丙林电子科技有限公司;STH系列高低温湿热试验箱,广州斯派克环境仪器有限公司;150*20 mm下垂度模具,市售;NDJ-8S型旋转黏度计,江苏江东精密仪器有限公司。

1.3 液体密封胶制备

不干型液体密封胶制备工艺如下:首先按照工艺量分别将丙烯酸单体与溶剂加入到LHY-0.25电加热混合机中,充分搅拌均匀后滴加引发剂BP,滴加后高速搅拌2.5 h达到充分反应,反应过程保持料温在80℃~100℃之间,至此制得丙烯酸树脂出料备用;然后按照工艺配比配备丙烯酸树脂、填料、增塑剂以及流变剂等原料,最后投入到XK-160开炼机中开练制胶,经过多次研磨直至上述原料充分均匀混合,至此出料密封待用。

1.4 性能测试

本实验所制备样品黏度、密度、不挥发物含量等常规检验项目,按照机械行业标准JB/T4254—2016《液态密封胶》要求测定;耐油性、低温化、耐水性和耐腐蚀性等关键指标,参照ARMY标准MIL-S-45180《防水的流动碳氢化合物垫圈密封剂》测定。

2 结果与讨论

2.1 单体原料的选择

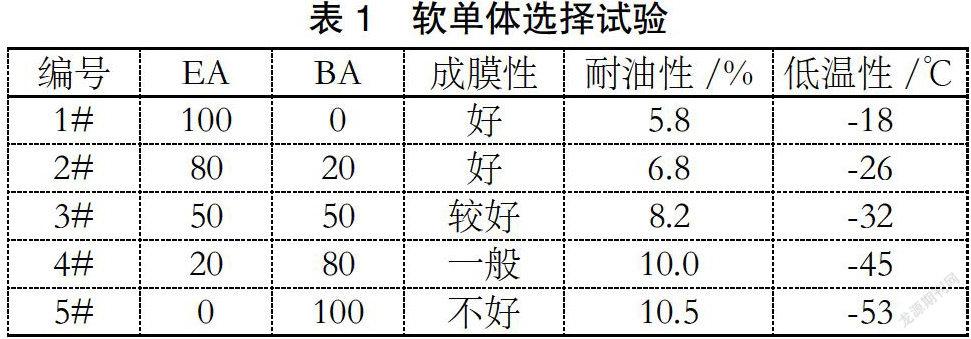

耐油性与低温性是液态密封圈必须同时具备的关键性能,但是在体系配方的選择中平衡两者指标,是胶粘剂行业研发者需共同努力的课题。本次试验从密封胶的单体原料选择出发,选择了编号为EA和BA两种不同类型的软单体,通过单独使用和复配方法制成液态密封胶样品,密封胶性能数据见表1。

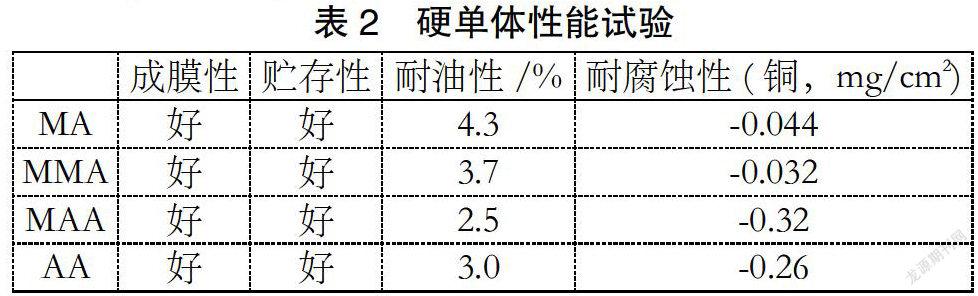

从表1数据可以看出,EA和BA两种不同类型的软单体单独使用都具有缺陷,具体表现在单用EA单体时,密封胶的低温性能太差,无法满足实际施工需求;单用BA单体时,密封胶的耐油性和成膜性均不达标。结合实际施工需求,试验过程选择将两者不同类型的软单体EA和BA搭配使用。试验结果证明,当EA:BA=1:1时,所制备的液态密封胶耐油性和低温性都比较适中。同时,硬单体品种同样影响到密封胶的性能,所以试验过程优选几种不同品种硬单体进行聚合,所制密封胶性能如表2所示。

从表1数据可以看出,不同硬单体品种所制密封胶,成膜性与贮存性能相差并不明显,耐油性能基本良好。但MAA与AA硬单体所制密封胶的耐腐蚀性太差,可能是因为MAA、AA单体原料呈酸性,容易造成铜类金属表面腐蚀,所制密封胶的使用范围有限,因而不推荐使用。最后从密封胶整体性能考虑,试验最终选择MMA硬单体聚合成丙烯酸树脂,作为不干型液态密封胶主要骨架材料。

2.2 增塑剂工艺的选择

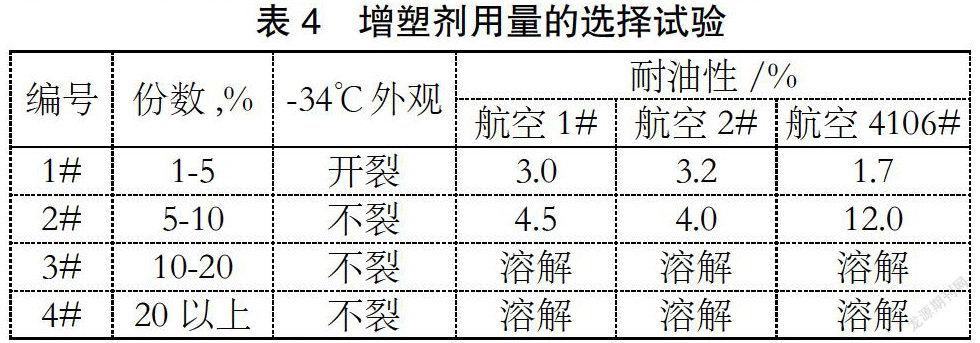

液态密封胶运用环境复杂多样,耐介质性、耐油性以及耐低温性能都在配方设计过程兼顾的环节。胶液体系中加入少量的增塑剂原料,可以有效的提升密封胶的耐低温性能,确保密封胶在极寒的条件下保持良好的粘接、密封性能。试验中分别采用不同种类、不同用量的增塑剂工艺制备液态密封胶,所制密封胶试验数据详见表3与表4。

从上述表3数据可以看出,环氧类增塑剂所制密封胶与主体材料相容性且不成膜,必须排除使用。天然松油系与苯二甲酸类增塑剂所制密封胶均与主体材料相容很好,低温屈桡性能达标,但结合密封胶使用环境需求,必须选择天然松油系耐油性能优异等增塑剂,否则无法满足实际使用需求。

从表4数据可以看出,少量加入增塑剂虽然可以有效的提高低温性能,但增塑剂的加入越多,所制密封胶的耐油性会越差。当天然松油系增塑剂添加量在1%~5%时,密封胶在极寒条件下直接开裂;当天然松油系增塑剂添加量在10%以上时,所制密封胶直接与油溶解在一起,耐油性能极差。综合兼顾密封胶的低温性能和耐油性,天然松油系增塑剂在5%~10%最佳。

2.3 填充剂种类的选择

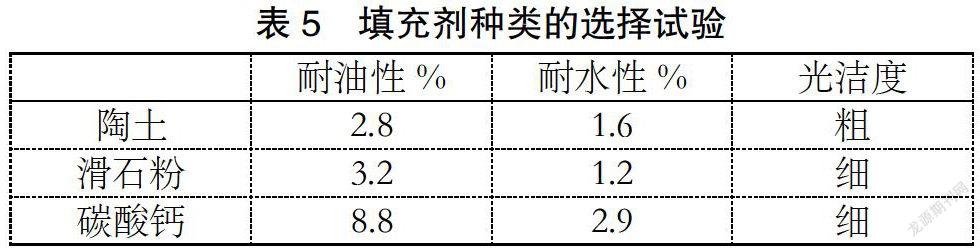

填充剂在液态密封胶体系中不仅可以增强胶液的补强效果,而且填充剂原料的加入降低了密封胶制造成本。陶土、碳酸钙、滑石粉以及重钙等都是常见的填充剂品种,这些材料价格低廉、市场随处可见。鉴于不干型液态密封胶需要良好的耐水性、耐油性和耐高低温等特殊性能,试验中优选粒径较细的硬质陶土作为丙烯酸酯类胶的补强填充剂。试验中分别选用了陶土、碳酸钙、滑石粉三种填料制样,不同填料种类对液态密封胶的影响详见表5数据。

从以上表5数据可以看出,陶土填充剂的耐油性能明显比滑石粉、碳酸钙都要好,但是在耐水性和光洁度方面略逊于滑石粉。综合考虑,为了全面兼顾不干型液态密封胶的耐油、耐水及光洁度等综合性能,陶土和滑石粉搭配作填充剂较为合适。

2.4 流变剂种类的选择

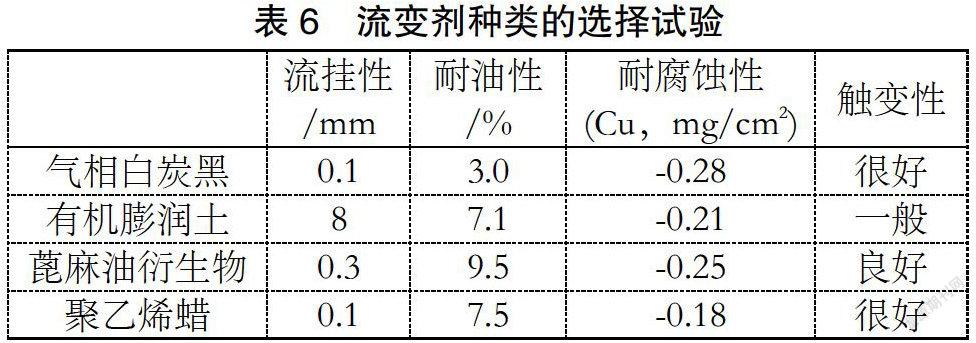

流变剂是液态密封胶体系中关键的功能型材料,流变剂的加入可以明显的改善液态密封胶贮存不稳定、施工流挂等缺陷,所以流变剂的选择对于液态密封胶性能尤为关键。无机流变剂和有机流变剂是液态密封胶最常用两类流变剂,常见的填料膨润土、活性碳酸钙等自然开采材料称之为无机流变剂;经过加工或反应生成的蓖麻油、聚乙烯蜡等属于有机流变剂。试验中分别选用了上述四种流变剂做比较,所制备密封胶性能数据如表6所示。

从表6数据可以看出,有机膨润土、蓖麻油衍生物所制密封胶流挂性差,触变性也不太理想,不利于液态密封胶的施工和贮存稳定,故此不能用于密封胶生产体系中。同时,数据还可以看出无机流变剂气相白炭黑和有机流变剂聚乙烯原料,在流挂性、触变性以及耐腐蚀性都表现十分优异,所制液态物理性能基本满足MIL-S-45180《防水的流动碳氢化合物垫圈密封剂》要求,但是聚乙烯蜡所制密封胶耐油性有待提升。综合考虑,为了全面兼顾不干型液态密封胶的耐油、触变及流挂等综合性能,试验最终选择气相白炭黑为主体流变剂。

3 结果对比

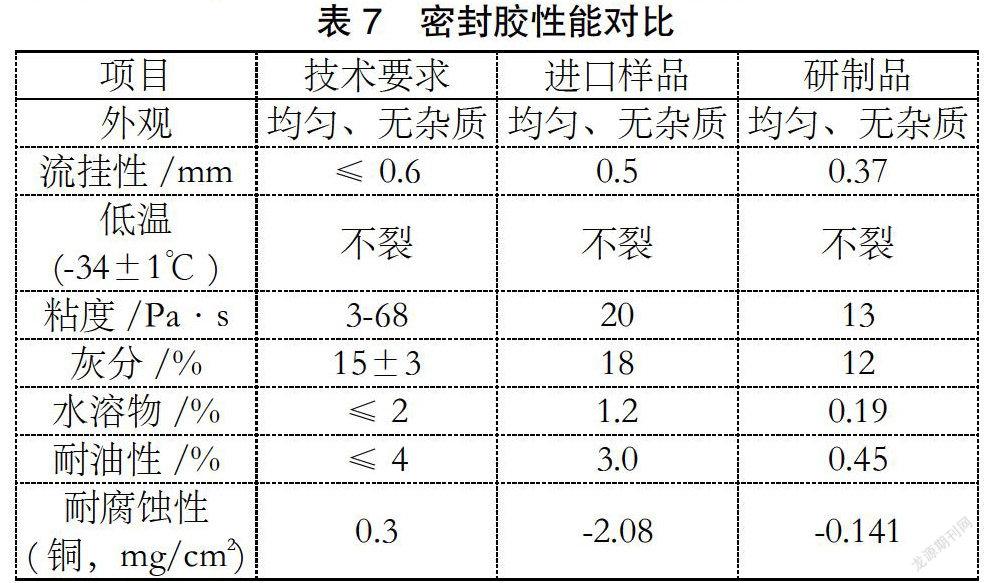

按照试验配方所研制的液态密封胶产品,其综合性能与国外进口产品基本相同或相近,在胶粘剂市场上普遍得到消费者的青睐和肯定。密封胶具体性能对比见表7。

从表7数据可以看出,试验配方所制备的不干型液态密封胶产品,各项性能指标均满足技术要求,特别是在流挂性、水溶物以及耐油性等指标上,远远超越或优于国外进口的同类型液态密封胶。按照该工艺配方制备的不干型液态密封胶产品不仅性能优异、生产成本比进口低廉,而且低毒环保、对人体危害小,可以广泛的运用于机械密封、工程补漏、家装防水等领域,具有良好的发展前景。

4 结论

(1)不干型液态密封胶配方研制中,必须同时兼顾耐油性与低温性两大关键性能,通过优选BA、EA、MMA三种软硬单体复配,一起聚合成密封胶主材料丙烯酸树脂,可以同时保障密封胶具有优异的耐水性和耐油性。

(2)通过加入少量的增塑剂原料共聚,可以明显提升密封胶的耐低温性能,确保密封胶在极寒的条密封胶的低温稳定性。综合密封胶耐油性能需求,试验最终确定增塑剂选择天然松油系品种,用量为5-10份为宜。

(3)填料不仅起到良好的補强作用,而且有效的降低了密封胶的生产成本。试验配方以陶土、滑石粉以及气相白炭黑为填料原料,有效的提升了密封胶硬度、粘接强度,同时赋予密封胶良好的触变性能,有广泛的发展前景。

参考文献:

[1]张军营,展喜兵,程珏.化工产品手册(第六版)-胶黏剂[M].化学工业出版社,2016.

[2]韩长日,宋小平,瞿平.胶粘剂生产工艺与技术[M].科学技术文献出版社,2018.

[3]张建庆.一种不干性液体密封胶的研究[J].中国胶粘剂,2000,15(03):7-9.

[4]张庆德.PS—不干型液体密封胶[J].润滑与密封,1979,4(04):48.

[5]王品亮.无溶剂不干型液体密封胶的研究[J].热固性树脂,2000,15(04):46-48.

[6]王孟钟,黄应昌.胶粘剂应用手册[M].化学工业出版社,1987.