金属材料热加工裂纹与控制技术分析

唐伟

摘要:热加工技术是现代常用金属材料处理技术,技术应用价值较高,可实现对金属材料的科学处理。为达到理想化金属材料加工效果,本文将通过对金属材料性能和热加工技术间关系的分析,对常用金属材料热加工技术展开探讨,进而通过对热加工裂纹产生机理的解析,对金属材料热加工裂纹及其控制技术展开全面论述,旨在提升热加工裂纹控制水平,保证金属材料加工质量。

关键词:热加工技术;材料耐久性;裂纹控制技术;金属材料;振动处理技术

0 引言

作为工业生产主要材料,金属材料加工质量会直接影响到整体生产效果,是工业生产管控重点内容之一。为进一步提升金属材料加工质量,降低热加工裂纹问题影响程度,领域学者加大了对材料热加工裂纹及其控制技术的研究力度。为获得理想研究效果,学者在对加工裂纹以及控制技术展开研究之前,需要先明确金属材料性能和热加工技术间的关系,以为后续研究提供支持。

1 金属材料性能和热加工技术间的关系

1.1 材料切割与热加工预热

在对金属材料实施切割时,需要按照金属材料自身所具有的各项特性,对切割工具展开选择,以便获得最佳切割效果。同时在进行切割时,由于施工现场相关环境会对金属材料光泽以及变形等情况产生影响,所以需要做好热加工工艺选择,要按照具体情况科学展开预热处理,以为后续材料切割顺利开展奠定良好基础[1]。合理的材料热处理,可妥善解决切割环节刀具粘连问题,能够达到切实提升切割精准度以及效率的目标,可切实强化金属零部件质量与性能。

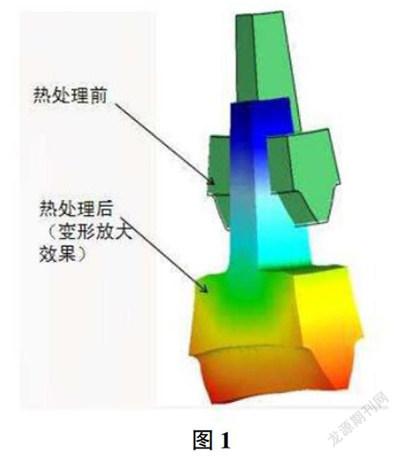

1.2 材料耐久性与热加工应力

在长时间外力作用或腐蚀条件影响之下,金属材料会因为热加工应力作用而出现开裂或腐蚀等问题,此时需要结合材料自身耐久性以及热加工应力等特征,对两者间内在联系展开分析。在多数情况下,两者之间关联密切程度极高,想要彻底解决热加工剩余应力对于材料的负面影响,可通过提升材料耐久性以及质量的方式达到相应控制效果[2]。(图1为热加工应力作用效果图)

1.3 材料疲劳性与热加工温度

材料热处理操作需要结合整体施工过程以及热处理工艺等相关内容,要通过综合分析达到有效提高金属产品性能以及质量水平的目标。在经过高温处理后,如果可在短时间内对其展开冷却处理,可使材料承受应力逼临界值,此时材料很容易会出现断裂问题,所以在实际操作时需要做好热处理温度把控,以防发生材料断裂状况。

2 常用热加工技术

2.1 振动处理技术

振动处理技术,即振动时效技术,会通过对振动器以及振动电源的运用,在金属加工过程中对其施加一定频率与方向的振幅的方式,对金属内应力进行抵消,进而达到提升金属材料稳定性的目标,能够实现对材料屈服强度的有效控制,材料加工变形量相对较低。该项技术的应用可实现对金属裂痕以及受热弯曲问题的有效控制,能够保证金属大小不发生明显改变[3]。同时在计算机控制技术支持下,振动处理技术应用可达到对金属振动过程各项参数实施有效控制的目标,能够切实提高材料处理效果与效率,降低材料生产对于生态环境的影响,优势较为明显,值得广泛使用。

2.2 激光热处理技术

该项技术穿透能力较强,可在表面坚硬材料处理中进行使用。热处理加工效果以及金属表面硬度强化效果较为理想。为达到精准应用目标,在对该项技术进行使用过程中,需要通过对计算机以及相关设备的借助,对激光使用实施管控,以求达到精准使用目标[4]。因为受到计算机技术支持,该项技术应用自动化水平呈现出了显著提升的态势。

2.3 热处理CAD技术

CAD属于先进型材料热处理工艺,在具体进行技术应用过程中,会通过对计算机技术的运用,对热处理过程展开模拟,进而通过智能化手段完成相应加工任务。在具体操作时,技术人员会通过对相关数据信息的运用展开热处理模型构建,进而通过模拟获得相应结果,筛选出最佳处理方案,做好各项细节调节[5]。

2.4 薄层渗透技术

该项技术是将化学成分薄层渗透到金属材料之中的一种热加工技术,与传统处理技术相比,此种技术在进行应用时,并不需要渗透过深,便可以对金属表面柔韧性以及硬度展开调整,技术应用可实现对金属表层形态的有效改变,能够达到切实降低材料加工过程中的不必要浪费[6]。就目前技术应用成效来看,该项技术应用具有加工效果理想、生产方式简单以及加工成本低廉等方面的优势,且节能减排效果较为理想,材料加工效率较高。

3 热加工裂纹产生机理

金属材料热加工主要包括热处理、铸造、锻压、焊接以及轧钢五部分内容。按照材料学以及传统力学理论,裂纹属于不可逆热力学过程,在进行金属材料损伤容限评估生产以及使用过程中,一般会假定断裂是微裂纹发展必然趋势[7]。但从另一层面而言,结构与成分的不均质问题,像含有微裂纹材料等,均会在热力条件允许环境中,向均匀化方向进行发展,而这也是热力学根本原理的直观呈现。综上所述,金属材料热加工裂紋产生机理可以理解为,是在扩散作用影响下,金属原子宏观、定向迁移,生成裂纹之后,降低系统化学自由焓的现象。

4 热加工裂纹和控制技术

为明确控制技术具体应用方式,在此将以某公司圆钢生产为例,通过对热加工裂纹形成情况的分析,对裂纹控制方式展开详细探究。

4.1 案例分析

某公司在进行圆钢轧制生产过程中,出现了间歇式连续微裂纹。经过综合调查发现,该批次产品裂纹发生概率极高,需要及时展开处理,以防对公司形象产生不利影响。鉴于此,公司决定运用金相分析以及显微镜等调查手段确定裂纹产生具体原因。在调查时,技术人员对圆钢宏观形貌、显微组织、附近组织脱碳情况、铸坯低倍形貌等展开了详细调查与分析,确定了本批次产品缺陷问题形成主要原因。

4.2 裂紋影响因素

4.2.1 铜管倒锥度与结晶器冷却

如果钢管锥度超过标准数值,在进行铸坯运动时,便会产生较大摩擦力,进而对表面质量产生影响。同时结晶器水量,也是对铸坯初生坯壳形成影响的主要因素之一,需要做好相关控制。

4.2.2 二次冷却强度

通过调查分析发现,结晶器是造成表面裂纹的重要原因,如果结晶器存在裂纹,且此时产品已经处于二冷区环境中,此时若冷却强度较大,且会因为铸坯热应力影响,而加剧裂纹影响程度。

4.2.3 铸坯矫直压力与温度

在张力作用影响下,在脆化温度区中的铸坯很容易会产生横裂纹现象。此时如果二冷制度存在问题,在钢脆性温度区内展开矫直处理时,也会产生不同程度的裂纹。在矫直力数值超过铸坯应变相应数值时,便会出现矫直裂纹问题。

4.2.4 保护渣性能

保护渣性能问题主要体现在三个方面:①保护渣相对较高,在结晶器壁和铸坯间的流入渣量相对较少,或存在液渣膜厚度不达标状况,没有达到良好的润滑效果,导致出现振痕扭曲或混乱问题,造成皮下部分出现裂纹问题;②在进行铸坯运动时,产生了一定量的摩擦力,导致凝固坯壳出现温度不断上升状况,致使坯壳粘黏在结晶器壁之上,此时会在铸坯表面生成细小裂纹;③如果保护渣导热性能不达标,会在而冷却阶段产生不均匀问题,会形成一定量的拉应力,进而对铸坯形成影响,导致存在黏渣铸坯处出现裂纹。

4.3 裂纹控制技术

鉴于裂纹影响因素分析结果,技术人员采用以下几项手段对裂纹问题展开了控制:

①对铜管锥度以及结晶器水量展开调整。按照锥度以及水量问题分析结果,对锥度以及水量展开适当调节。根据本次加工具体情况,技术人员将结晶器水量调整到了110t,降水温差调节到了8至10摄氏度范围内,而在对铜管锥度问题进行处理时,将桶口上下口差调整到了1.2毫米。

②对二冷强度实施调控,在温度达到1000摄氏度以上时,对矫直前温度展开控制,保证其可以顺利避开脆性温度区,确保铸坯表面温度可以被控制在合理范围之内。

③降低拉胚速度,对振动参数实施优化,确保可通过对振动频率、拉速以及振幅的合理调整,实现对振痕深度的有效控制,以便达到切实降角部裂纹概率的目标。

④对结晶器保护渣实施优化处理。由于本次加工圆钢属于高碳合金结构钢材料,材料内部中合金元素相对较高,而结晶器内弯月面位于钢水之内,水面漂浮着大量杂物,所以为避免出现杂物进入到铸胚皮下或表面的状况,需要增强保护渣性能,保证其吸收能力可以达到相应标准要求,且具备良好的同化杂质物的能力。同时,由于圆钢之内存在多种元素,在各种元素影响下,坯壳高温塑性相对较低,如果此时结晶器下部传热均匀性无法达到预期要求或存在较大摩擦力阻碍,此时很容易会在铸坯皮下出现裂纹,或可能会因为二次冷却操作不当,而造成裂纹发展速度加剧的状况,此时需要对熔渣展开科学选择,应通过保证熔渣组分多样性的方式,利用熔渣碱度以及较强吸附能力,对杂质物实施吸附。

5 结束语

通过本文对金属材料以及材料热加工处理相关内容的论述,使我们对热加工裂纹产生机理以及具体控制方式有了更加清晰的认知。各生产企业需要明确认识到产品裂纹对于产品生产与使用所产生的不利影响,应加大对热加工及热加工裂纹问题的研究力度。需要在明确金属材料基本情况的基础上,通过对热加工处理技术以及裂纹产生机理具体情况的分析,有针对性展开裂纹控制方案编制,从而通过合理手段实现对裂纹问题的有效控制,确保问题影响程度可以被控制在最低,进而获得最佳金属加工产品,为企业带来更高的利润。

参考文献:

[1]杜计军,郭荣生,张旗,等.磁场、电场对金属材料热加工过程中组织和性能的影响[J].内燃机与配件,2018(13).

[2]屈华鹏,张宏亮,冯翰秋,等.金属材料增材制造(3D打印)技术的局限性[J].热加工工艺,2018(16).

[3]崔岩,邵健,曹雷刚,等.块体金属材料微波加热方法及工艺研究[J].热加工工艺,2018(10).

[4]王家毅,米振莉,李辉,等.基于热加工图6082铝合金锻造工艺优化及强化机制研究[J].稀有金属,2019(2).

[5]杜宇,戚运莲,辛社伟,等.热加工工艺对Ti-38644合金挤压管组织与性能的影响[J].金属热处理,2019(6).

[6]冯振,张智源,赵干,等.异种金属冷金属过渡连接技术研究进展[J].热加工工艺,2017(23):15-18.

[7]乔东凯,廖辉,杨向宇,等.基于可编程控制器的热加工控制系统的应用研究[J].机械与电子,2013(04):33-36.