一种基于斜楔夹紧原理的气动夹具设计

谢华贵

摘要:本文以大批量生产为工艺规划的前提条件,充分考虑零件加工工序的特点及要求,充分利用现有的条件设计新款气动夹具,把新引进的VMC850加工中心设备的性能发挥到极致。经实践证明,应用该型斜楔夹紧气动夹具,极大地缩减生产周期,生产效率提升愈一倍,取得了良好的经济效益的同时,赢得客户的充分信任。

关键词:斜楔夹紧;气动夹具;加工中心

0 引言

某企业承接加急订单,要求在两个月时间内交付十万个阀体端盖零件。设计部门对车间产能展开排查,现阶段的产能状况和工艺能力无法满足订单需要,月产量不足四万件,若再考虑优良品率,远不足此数。

技术部门提出相应建议:生产车间的集中供气改造工程即将进入验收阶段,新引进的两台加工中心设备已安装调试,可设计并制作专用的气动夹具,零件经一次装夹,即可完成所有工序,既可节省辅助工时、同时有效改善定位和加工的精度,提高成品率,从而最终完成订单。

1 零件加工工序分析

该零件是某款新型气动产品的端盖零件,材料为铝合金。铣、钻工序的坯料已经前道工序进行初步处理,其主要尺寸及平行度、垂直度等形位公差符合技术要求,如图1所示。

综合考虑零件尺寸及形位要求,加工中心设备性能以及加工效率、经济性等指标,制定加工工艺方案。见表1。

2 气动夹具设计原理方案分析

端盖零件需经钻、攻丝和铣削加工等多道工序,为减少零件的装夹次数,故采用专用气动夹具系统,一次装夹,加工多件零件的工艺方案。同时,该夹具系统还要求具备装拆简便,定位精度高,夹紧力输出稳定等特点。

2.1 气动夹具定位形式

该气动夹具采用三面定位为设计核心理念。机用虎钳装夹,仅能限制三个自由度,底部加装定位短板后,还可限制Z轴移动以及Y轴转动两个自由度。本方案增设曲尺型定位底板,利用曲尺横面的短挡板限制零件X轴移动自由度,即可实现限制六个自由度的完全定位。

2.2 氣动夹具设计优化方案

在定位底板尾部加装定位侧板,通过侧板内弹簧复位的活塞顶杆支撑零件,避免零件Y轴和X轴方向偏移。车间实践经验表明,曲尺型定位底板的定位方案,具有操作简便,定位稳定性高的特点。

2.3 夹具定位误差分析

基于零件尺寸及形位精度要求等因素,定位误差、安装调整误差及加工误差等三项误差合成后应不大于零件公差?啄,为简化分析流程可将公差?啄三等分。夹具定位方案以平面为基准,定位底板的平面度高,则夹具的定位误差主要为基准不重合误差引起。若零件加工后尺寸A±?驻A,考虑定位误差则变为A±?驻A±?驻H,基准不重合误差为?驻定=?驻不=2?驻H,零件尺寸18±0.1,?驻定=0.3,推算出?驻H=0.015。制作夹具时,定位底板以底面为基准的高度,其制作标准可保证零件高度H±0.015;以侧面为基准的横挡板厚度L±0.015,则可保证零件键槽及各类型孔的定位精度,从而实现零件的精确定位。

3 气动夹具的设计、制作及装配工艺分析

本文把夹具底板、定位底板、定位侧板(机构)统合为夹具主体,而将弹片、斜楔夹紧装置及拉力气缸等归纳为气动夹具的动力机构,本章节主要分析夹具主体部分。

3.1 夹具底板的设计和制作要求

夹具底板属于气动夹具的结构件,材料#45,裁切坯料厚度为15mm。在普通设备铣削各面,使底板的线性尺寸以及平行度、垂直度等形位公差满足设计要求;在平面磨床上磨削顶底二面保证以获得较高的平整度;继而把夹具底板安装于加工中心设备上,在正面处及底面,分别加工各夹具元件及拉力气缸的安装螺纹孔;当夹具的加工流程完成后,方进行热处理和发蓝处理,即可保证其精度及性能,同时避免锈蚀。

本设计方案,每个斜楔夹紧组共需安装定位底板、定位侧板、弹簧片各两件,斜楔压块及拉力气缸各一件,另还需安装两枚斜楔行程调整螺栓。在底板制作过程中,需预制上述夹具元件的安装螺纹孔和定位销孔。为简化制作过程,安装螺纹孔均统一选用M6-6H设计标准;气缸安装处预留?覫20通孔,无需精制;定位孔与定位销的配合公差为?覫5H7/K6,以满足无损伤的组装和拆分要求。

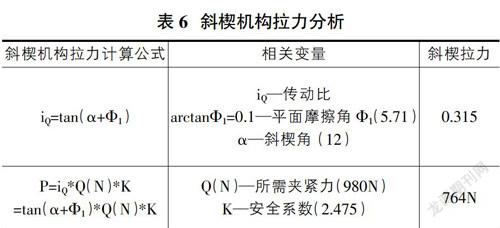

3.2 定位底板的制作工艺方案

该款气动夹具采用三面定位,而夹具的主要定位元件为定位底板。该元件呈曲尺状凹形,具体尺寸公差要求已讨论,不再赘述,见图2。

定位底板的设计、制作和安装的精度要求均较高,普通设备及磨床设备初步处理。后使用重复定位精度高、反向间隙误差小的加工中心对曲尺型面进行精制,刀具必须具高圆柱度及成形精度,并检测刀摆,以在加工过程中保证各曲尺型面之间的垂直度、曲尺底面与定位底板设计基准之间的平行度、曲尺侧面与定位底板侧基面之间的平行度。

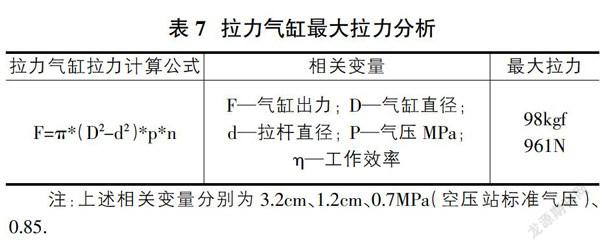

3.3 定位侧板机构的制作工艺分析

3.3.1 定位侧板设计功能及制作要求

如前所述,定位侧板内有活塞顶杆、六角螺纹端盖以及复位弹簧,故可称之为定位侧板机构。定位侧板机构的关键功能,由活塞顶杆的伸缩活动实现。定位侧板的侧基面上应预制?覫10(深26mm)/?覫7(通)的台阶孔,为减少摩擦需保证孔壁的表面粗糙度。因设计方案需要,侧板机构组装后,用特制圆头M6X1-30牙螺钉固定于夹具底板。如图3所示。

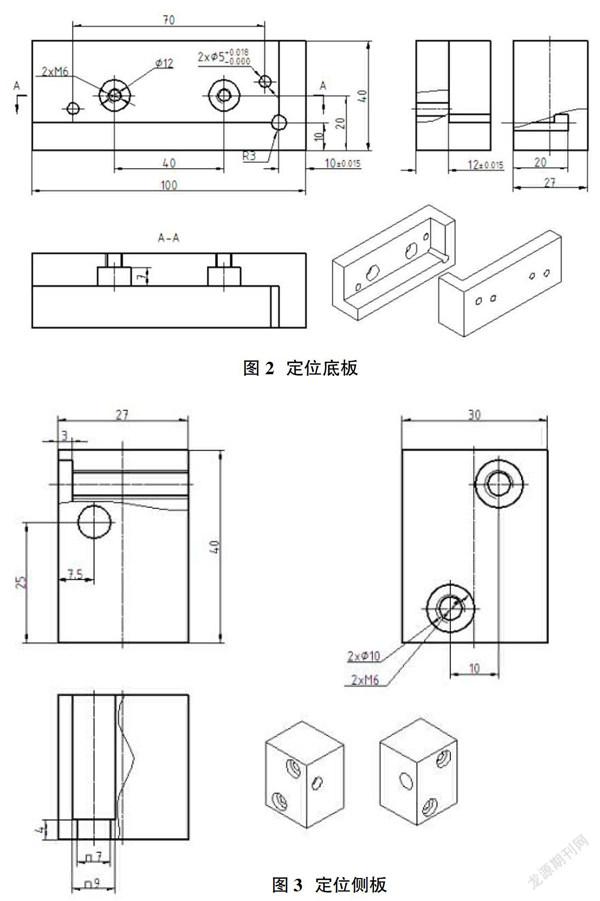

3.3.2 伸缩活动机构的工作机制及具体要求

伸缩活动部组件见图4,活塞顶杆支撑零件的定位稳定性,六角螺纹端盖起限位和封闭作用。当零件顶住活塞顶杆端部进行安装时,活塞尾部和端盖之间的复位弹簧因被压缩而产生复位力,限制零件移动。当取出零件后,弹簧复位,推送活塞回程。

整个活动机构结构简约,制作难度低,工作稳定性强。活塞和端盖材质为黄铜,尺寸精度仅限于满足组装要求。为延缓活塞磨损程度,活塞尾端切槽处套O型密封圈;端盖受力较小,主体部分车削M12X1细牙螺纹即可。

3.3.3 弹簧复位力的计算分析

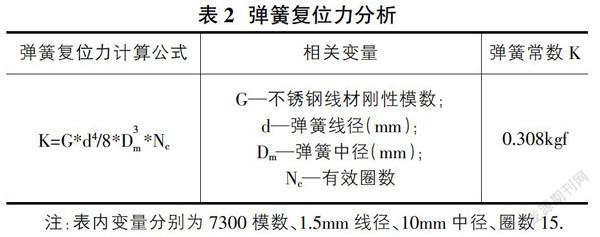

活塞顶杆回复运动的动力源于定位侧板内复位弹簧,也是顶杆行程的限位元件。复位弹簧复位力应大小适中,本案采用表2公式计算弹簧复位力。

弹簧每伸缩1mm即产生0.308千克力,换算3.02N,本案预设弹簧最大压缩压缩量4mm,弹簧工作部产生最大复位力为12.07N。

活塞顶杆体积为952.843mm3,黄铜密度为86000kg/m3,铜铝金属摩擦系数0.3。所产生的约12N弹簧复位推力则足以推动不足10克的活塞顶杆进行摩擦移动。

3.4 气动夹具主体的安装要求及分析

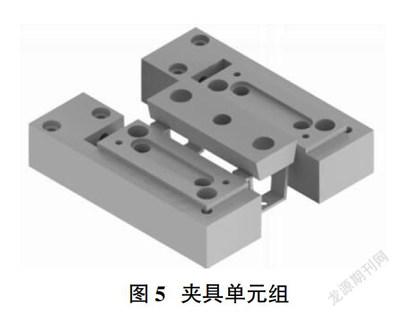

本案在设计过程中听取技术人员意见,针对单向走刀路线规划,进行设计的优化工作:每组夹紧单元的两个定位底板和定位侧板为对称布局,组内同类定位元件镜像对称,即定位底板和定位侧板应有两种结构。如图5所示。

气动夹具主体的夹具底板和定位元件独立制作,定位底板的制作精良程度以及安装精准程度直接影响零件的加工质量。为保证所装夹零件的定位精度,原则上要求装配前先配钻。定位底板在上、夹具底板在下,定位底板预先在夹具底板上按预定的间隔距离调整位置,严格调整和控制定位底板侧基面与夹具底板侧基面两个方向的平行度、定位底板侧基面与夹具底板基面的垂直度,由上至下钻?覫5H7定位孔并铰孔处理。上方的定位底板材料CR12MOV硬度高于下方的夹具底板#45钢材,符合工艺要求。夹具安装时预先在夹具底板的?覫5H7定位孔处安装定位销,校正定位底板的安装定位误差,既保证孔的对直,同时降低装配操作难度。

4 气动夹具的夹紧机构原理及制作工艺分析

该款气动夹具的夹紧机构主要由U形弹片、斜楔夹紧装置和拉力气缸组成,本章节对其工作原理和制作工艺进行详细分析。

4.1 夹紧原理分析

零件安装后定位后,启动拉力气缸,斜楔随之下降,压逼不锈钢U型弹片产生形变,顶住零件侧面并施加夹紧力;当完成整个工序流程后,气缸复位推动斜楔上行,弹片因自身的变形复位力回复原状,夹紧状态解除;斜楔行程下限可通过安装在夹具底板的两枚M6螺栓进行调整。

4.2 夹紧力核算

夹紧力核算是气动夹具设计方案的量化分析环节,所施加的夹紧力过大则易造成弹片金属疲劳;过小则不能保证零件的夹紧,产生振动,影响零件的品质。此外,夹紧力的量化工作,为确定弹片尺寸规格、匹配拉力气缸、空壓站气压控制等相关工作提供关键数据。

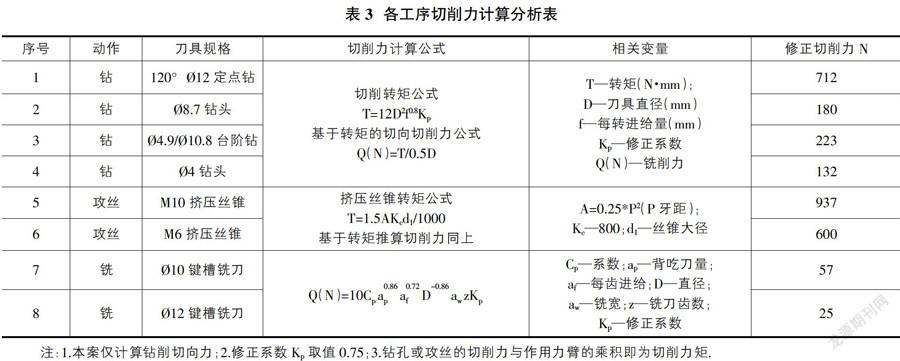

4.2.1 各工序的切削力分析

根据零件加工工序分析,综合所查阅的文献资料,采纳以下切削力计算公式,并得出以下结论,见表3。其中工艺参数的合理设置涉及大量的定性和定量分析,本案仅采纳生产部门基于生产经验和实际情况所提供的工艺参数进行切削力核算分析工作,其深层次的辨证分析不作赘述。

综合上述分析可见,该零件各加工工序,以M10挤压丝锥攻丝时的径向切削应力最大,达937N。

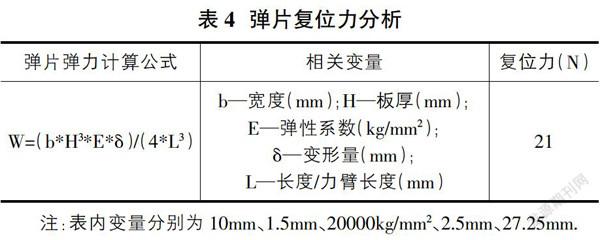

4.2.2 弹片复位力分析

本案的夹紧元件为斜楔所驱动的弹片,弹片因斜楔压逼而产生变形,从而夹紧零件,同时缓冲瞬间冲击或震动,保证加工稳定性。夹紧系统所输出的夹紧力,除了需要克服工序最大切削应力外,还需克服弹片因变形而产生的复位力,基于以表4内公式计算弹片复位力。

斜楔下行过程中,驱使两片U型弹片变形而伸出压紧零件,夹紧输出机构需克服42N弹片复位力。

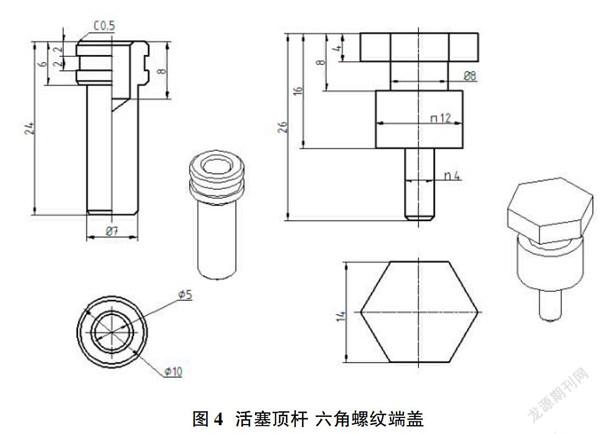

4.2.3 斜楔夹紧机构拉力分析

基于上述分析,斜楔夹紧机构所输出的夹紧力应在克服弹片变形复位力的前提下,足以抵消切削过程中的切削应力,才能使零件的装夹处于相对平衡状态,即夹紧机构所输出的理论夹紧力不应少于979N。

不少研究表明,为提高生产稳定性和夹具可靠性,夹紧力实际值实质就是在理论值的基础上赋予一定的权重,即设置一个安全系数。该安全系数的核定过程如表5。

本设计采用无移动柱塞式斜楔夹紧方案,每块斜楔驱动两斜楔面,为无润滑式斜面滑动工作模式,结构简易,工作稳定性高。资料显示,斜楔机构所需拉力为夹紧力、传动比和安全系数的乘积。拉力模型如表6。

即基于生产安全稳定等因素考虑,斜楔需产生980N的夹紧力,需要施加764N拉力。

4.3 气缸压力计算及气动控制

4.3.1 拉力气缸选型

斜楔夹紧机构主要动力元件是拉力气缸。拉力气缸的选型主要考虑其输出拉力值以及拉杆行程,斜楔需要施加不少于770N的拉力。经上述分析选定某款内牙型单向拉力气缸。其行程不少于16mm,气缸直径32mm,拉杆直径12mm,M6X0.8内牙。经核算,该型气缸的最大拉力如表7。

该款气缸能输出98kgf,即961N拉力,完全能满足工作需要。

4.3.2 斜楔夹具的气动控制

通过拉力气缸选型分析,车间空压站最大能提供0.7MPa高压气体,考虑到气损及功率等因素,核定车间内的实际工作气压为0.595。为保护夹具机构,需要进行压力调整。根据上述公式,只需将气缸进气气压调整为0.6MPa(约6atm)即可。为避免突发因素影响生产稳定性,可安装单向控制阀以对夹具体系进行优化,为气压回路提供足够保护。

5 总结

该企业在进行产能排查和技术调研后,及时发现生产系统的不足和缺陷,充分利用现有的条件,包括具前瞻性的集中供应压缩空气回路改造工程、大量生产经验丰富的一线员工以及设计规划能力较强的技术支持团队,把新引进的VMC850加工中心设备的性能发挥到极致。斜楔夹紧气动夹具的应用,一次夹紧能完成24个零件的加工,平均每小时能生产72件,单台设备每天产能不少于1500件,即生产十万个阀体端盖仅需33天,生产效率提升愈一倍。

斜楔夹紧气动夹具设计和制作项目的顺利实施,有力地保障生产系统的稳定性,大大缩短生产周期,使得企业能够在规定时间内交付产品,赢得了客户的赞许和信任,为企业的长远发展和产业升级转型打下坚实的基础。

参考文献:

[1]马国亮.机械制造技术[M].机械工业出版社,2018.

[2]朱耀祥,浦林祥.现代夹具设计手册[M].机械工业出版社,2010.

[3]成大先,等.机械设计手册[M].六版.化学工业出版社,2016.

[4]卢秀春,刘士钊,胡景春.一种新型圆环斜楔夹紧机构[J].机械设计与制造,1993(01):42-44.

[5]王智礼.斜楔机构中构件的运动和受力分析[J].机械研究与应用,2006(03):18-19.

[6]董丽华,刘大昕,钻削力模型的建立及仿真[J].机械工程师,2003(07):27-30.

[7]王红,周志强.气动夹紧连续钻孔装置设计[J].金属加工(冷加工),2016(22):50-51.