浅谈发动机缸盖座圈泄漏潜在因素

王睿晟 彭峰

摘要:本文主要介绍了几种常见的发动机缸盖座圈泄漏潜在因素,并针对每种原因阐述对应缺陷特征、引发原理、根本原因,并制定了相应预防探测手段,对解决发动机缸盖座圈泄漏问题具有指导意义。

关键词:座圈质量;密封区域;完全贴合;气门;缸盖底孔;清洁度;刀具

0 引言

缸盖座圈是发动机配气机构中的关键零件,因为与气门配合、用于密封燃烧室做功,所以座圈加工精度控制在um级以内,且对自身硬度也有一定的要求。由于较高的标准要求,缸盖座圈泄漏一直是主机厂的瓶颈问题,报废缸盖在2~30件左右/月,是一笔不可忽视的成本浪费。

1 缸盖座圈加工工艺

缸盖座圈的作用是密封发动机燃烧室和承受来自气门落座时的高速冲击。考虑座圈在高温高压的工作环境且有较高的密封要求,所以气门座圈是由合金材料应用粉末冶金工艺制成。

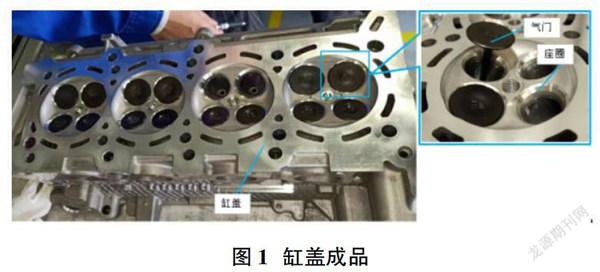

目前我司加工缸盖座圈的工艺为;将座圈压入缸盖主体→CNC机床锪铣座圈工作表面→试漏工位模拟缸盖真实工作环境对缸盖成品进行试漏(图2)。

试漏机可以识別座圈泄漏缺陷,并将问题工件从加工辊道上排出。

2 缸盖座圈泄漏的影响

缸盖座圈泄漏会导致如下问题:①燃烧室蹿气,燃烧不充分,车辆提速慢;②烧损燃烧室附近的电子元件,引起其它故障;③长期下去座圈、气门烧损,泄漏加重,上述两点缺陷的程度加深。

3 缸盖座圈泄漏的原因

直接原因分为两大类:①座圈没有与气门完全贴合;②座圈没有与缸盖底孔完全贴合。(图3)

下面分别介绍两种直接原因的引发诱因:

3.1 座圈没有与气门完全贴合

①座圈密封区域存在砂眼、气孔(图4(a))。此类因素往往在一段时间内频繁、不连续出现。根因是座圈冶金过程存在异常,需要从粉料配比、烧结温度、设备是否受潮方面排查。日常做好生产过程的工艺参数、生产设备状态的过程监控方能预防此问题发生;

②座圈密封区域存在磕伤(图4(b))。发生频率较低,主要为操作工搬运缸盖时动作不规范或者加工设备与座圈干涉造成,针对前者需加强员工标准化操作,后者需要排查异常设备并进行修复;

③座圈表面存在刀痕(图4(c))。此原因造成的缺陷工件一般批量、连续。在强光照射下,座圈表面会呈现出一圈凸起,用笔、指甲刮划有触感,气门与座圈由面接触变为局部线接触引发泄漏。刀痕由于刀具刀片崩刃造成,崩刃可能由于刀片硬度过低、座圈硬度过高(或不均匀)、设置加工参数不合理(转速过快、加工余量过大等)、机床切削液杂质太多等因素引起,需逐一排查;

④座圈角度超差。在一段时间内会频繁出现试漏不合格工件。观察座圈表面无法识别该问题缺陷,需要使用专门测量座圈角度的检具可以鉴别出。座圈角度过大、过小或者波动太大,从而与气门贴合产生缝隙。数控机床进给丝杠磨损、刀具(或主轴)跳动过大、座圈硬度不均匀、刀片出刀尺寸错误、刀片夹板松动、机床定位松动都会引发问题,需逐一排查;

⑤气门、座圈之间有杂质(图4(d)),产生缝隙。此缺陷引起的泄漏不连续发生。杂质成分一般是缸盖铝屑、座圈(或导管)铁屑、托盘胶皮,种类可用显微镜鉴别。杂质往往一开始吸附在进、排气腔或者油道中,随空气流动粘附到座圈密封区。如果此类缺陷经常发生说明缸盖加工过程整体清洁度不好,可能是成品清洗机清洗能力不足、缸盖成品托盘有杂质污染、缸盖产品局部(导管、座圈、凸台边缘)有毛刺等因素导致,需要系统性排查整个加工过程,并制定长期措施。

3.2 座圈没有与缸盖底孔完全贴合

①缸盖底孔表面有异物(图4(e)),导致座圈压装不到位。该情况引起座圈泄漏的频率极低,基本都是个例问题。异物一般是缸盖铝屑、托盘胶皮,可目测分辨。一旦出现此问题,可能是机床排屑喷嘴未对中或出液异常、缸盖预清洗机清洗能力不好、压装机清洁度较差,需要加强缸盖生产线日常清洁度管理。

②缸盖底孔表面有刀痕。泄漏原理与上一条原因一致,往往会批量发生。拆下座圈后目测缸盖底孔有反光凸起,用笔、指甲刮划有触感。直接原因为座圈底孔刀具崩刃所致,崩刃原因可参考座圈刀痕的崩刃原因。

③缸盖底孔直径过大,座圈与底孔由过盈配合变为过渡配合,压装后产生间隙。此情况发生概率极低,一般是加工底孔的刀具出刀直径过大或刀具(主轴)跳动过大引起,需要进一步排查刀具、机床情况。

④压装机设备异常,压装座圈不到位。这种情况一般为批量、连续发生。潜在原因有:错误的压装位移补偿、压装机定位装置传动偏移、压装机压力监控误判等。需将压装机停机进行检查异常点,以及重新标定压装

位移。

4 总结

以上列举的为几种座圈泄漏的常见因素,未涵盖所有可能因素。但直接原因基本可以锁定在座圈与气门或座圈与缸盖的密封区域出现缝隙,通过目视检查以及专用检具测量等探测手段能够找到问题潜在原因并加以解决。经过长期现场经验来看,如果将现场清洁度、有关刀具质量、座圈自身质量三大方面把控到位,可以杜绝绝大部分缸盖座圈泄漏问题。

参考文献:

[1]任泽超.某柴油发动机缸体加工车间工艺设计[J].内燃机与配件,2019(11):19-20.

[2]李源.柴油机气门座圈压装试验研究及CAE分析[D].重庆大学,2016.

[3]朱炜.气门与缸盖座圈泄漏检测的生产应用研究[C].中国汽车工程学会.2013中国汽车工程学会年会论文集.中国汽车工程学会:中国汽车工程学会,2013;697-700.