轮毂电机驱动电动汽车悬架系统的设计

方慧 田杰 杨标 单光朋 胡惧

摘要:由于传统内燃机驱动的汽车悬架系统的设计方法已经较为成熟,故本文将在此基础上探索一种适用于轮毂电机驱动电动汽车的悬架系统设计方法。首先对前后悬架进行选型,然后对其进行车轮同向激振仿真分析,并将优化后的悬架模型作为轮毂电机驱动电动汽车悬架系统设计的参考模型,并据此设计出相应的悬架系统。

关键词:轮毂电机;双横臂前悬架;多连杆后悬架;ADAMS/Car

0 引言

轮毂电机驱动电动汽车将电机、制动、传动等装置都集成到了轮毂内,不仅省略了传统内燃机汽车必须的离合器、变速器、传动轴、机械差速器等装置,还减轻了整车质量,提高了车内及悬架空间的利用率。但电机装于轮毂内不仅增加了簧下质量,也影响了转向系统、制动系统和悬架系统的布置[1]。若直接将传统燃油汽车悬架向内侧平移,则会与车身或车架发生干涉,同时悬架定位参数也会发生较大的变化。针对上述问题,需要对传统燃油汽车的悬架系统进行改进设计,以开发适合轮毂电机驱动电动汽车的悬架结构。

1 轮毂电机驱动电动汽车悬架系统的设计

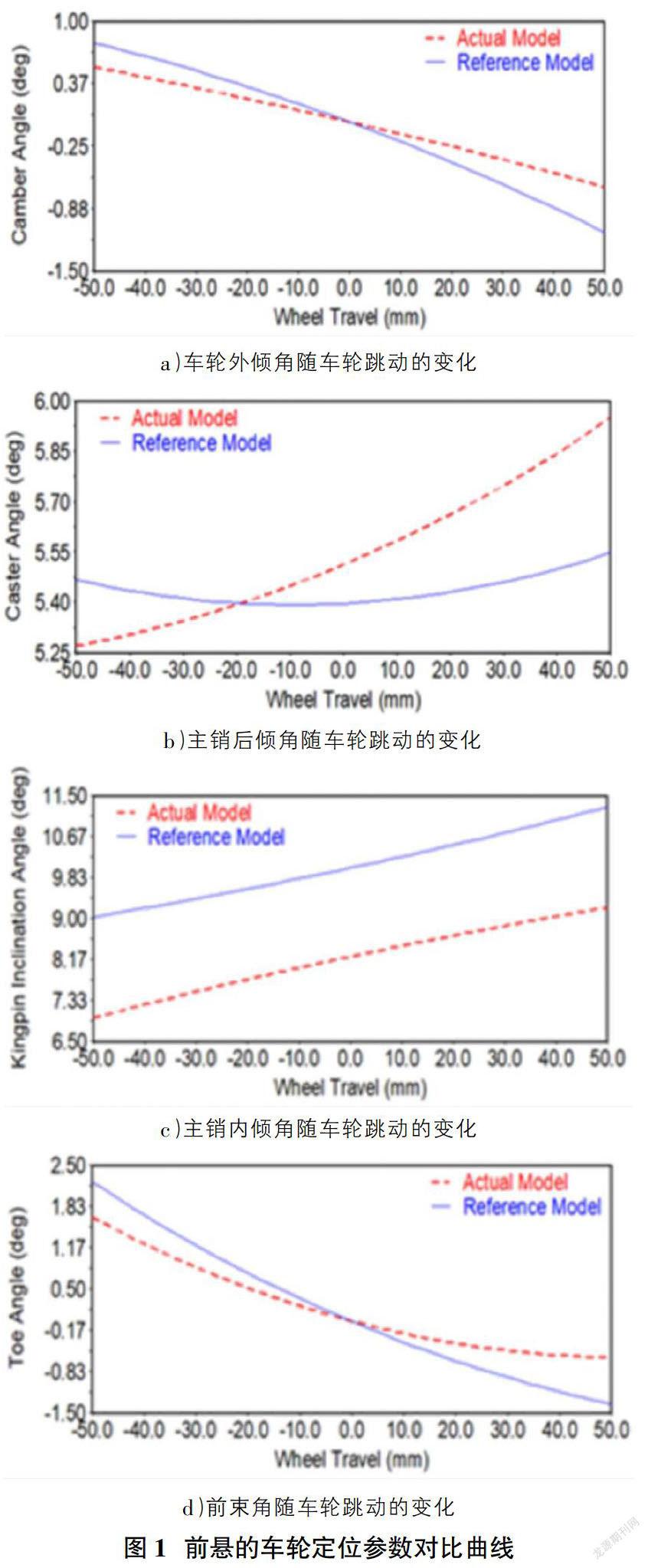

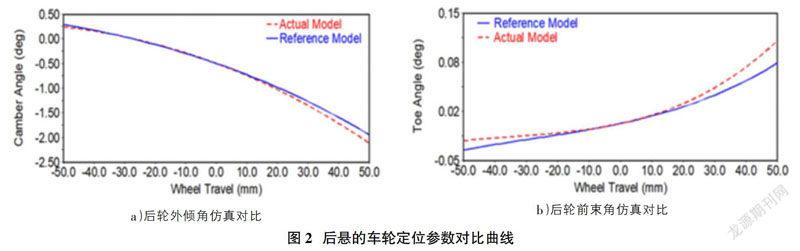

原车上使用的是双横臂式前悬和多连杆式后悬。通过在ADAMS中建模和仿真分析后发现:前轮的主销内倾角变化范围过大,对车辆的操纵稳定性及轮胎磨损影响较大;且前轮外倾角变化范围过大,会加剧轮胎的磨损。后轮外倾角的变化范围过大,会影响轮胎的使用寿命[2]。为此,首先进行了相应的优化以确定前后悬架的主要参数。之后在此基础上,结合轮胎的具体结构,对前后悬架进行了相应的改进设计,让满足安装要的同时,也满足悬架所需要的车轮定位参数的要求。前后悬的参考模型和轮毂电机驱动电动汽车的车轮定位参数变化曲线分别如图1和图2所示。

从图1可以看出,实际模型的车轮外倾角变化范围比参考模型更小,设计要求。主销后倾角变化范围相比于参考模型增大,但变化范围在1°以内,可以接受。同时主销内倾角的变化范围基本与参考模型相符,能够满足设计要求。前轮前束角变化范围更小,对轮胎的寿命及车辆的操纵性影响减小,满足悬架系统的设計要求。轮距变化比参考模型的轮距变化要小,符合轮距随车轮跳动变化量小的要求。

由图2可以看出,通过修改部分硬点坐标后的多连杆悬架实际模型的后轮外倾角仿真曲线与参考模型的仿真曲线基本重合,说明改进后的悬架模型在不局限于物理结构局限的同时能够满足悬架系统设计的要求。前束角的仿真曲线与改进前的参考模型前束角的仿真曲线相差不大,在一定程度上可以视为满足设计要求。

2 总结

本文为解决传统悬架由于物理结构干涉不能直接应用于轮毂电机驱动电动汽车上,而基于ADAMS/Car进行仿真分析和优化。仿真结果表明,改进设计的前后悬架结构在避免与车身发生运动干涉的情况下,能够满足车轮定位参数及悬架系统的设计要求。

参考文献:

[1]史天泽.轮毂电机驱动电动车悬架和转向系统设计与性能匹配[D].吉林大学,2015.

[2]李健.电动汽车悬架系统设计与底盘调校[D].北京工业大学,2015.

[3]张利芬,韩小伟.轮毂驱动电动汽车开关磁阻电机制动特性分析[J].内燃机与配件,2018(11):47-49.