电阻点焊动态信号实时监测及焊接质量预测

文静 贾洪德

摘要:利用现代传感技术和计算机监测技术,建立电阻点焊电信号和机械信号实时监测系统,实现对点焊过程中焊接电流、电极间电压、动态电阻和动态电极压力的实时监测。根据动态电阻和动态电极压力的变化规律,通过相关分析,提取表征焊接质量的动态电阻特征值和动态电极压力特征值。利用多元线性回归分析建立点焊质量预测模型,选用设定的焊接电流、电极压力、焊接时间、动态电阻特征值和动态电极压力特征值作为输入变量,表征点焊质量的熔核直径作为输出变量。试验结果表明,建立的点焊质量预测模型可较准确地预测点焊熔核直径,最大预测偏差不超过0.4 mm。

关键词:电阻点焊;实时监测系统;熔核直径;特征值;质量预测模型

中图分类号:TG438.2文献标志码:A文章编号:1001-2303(2020)05-0102-05

DOI:10.7512/j.issn.1001-2303.2020.05.21

0 前言

电阻点焊是一个高度非线性、有多变量耦合作用和大量不确定因素相互影响的复杂过程,同时点焊熔核的形成和长大过程均处于封闭状态,无法直接观测,而且点焊时间极短,焊接条件的短时波动就会造成较严重的飞溅、虚焊或脱焊等缺陷。因此保证焊接质量成为电阻点焊技术研究中的重要问题。随着计算机技术、现代传感技术和智能监控技术的发展,基于点焊过程动态信号特征分析进行点焊质量在线预测成为保证点焊质量的重要手段,并受到持续关注。国内外很多学者对点焊过程中的各类信号进行了研究,从中提取表征点焊质量的特征信息,建立点焊质量预测模型,从而实现对点焊质量的在线预测,这些信号包括焊接电流、电极间电压、动态电阻[1-5]、电极压力[6-7]、电极位移[8-9]、电流与电压、超声波[10]、声发射[11]、红外辐射等。

文中设计开发了一种可以安装在焊机上的动态信号监测系统,实现对焊接电流、电极压力、动态电阻等多种信息的实时监测。通过分析点焊过程中的动态信号,提取表征点焊质量的特征值,建立点焊质量预测模型,实现对点焊熔核直径的预测。

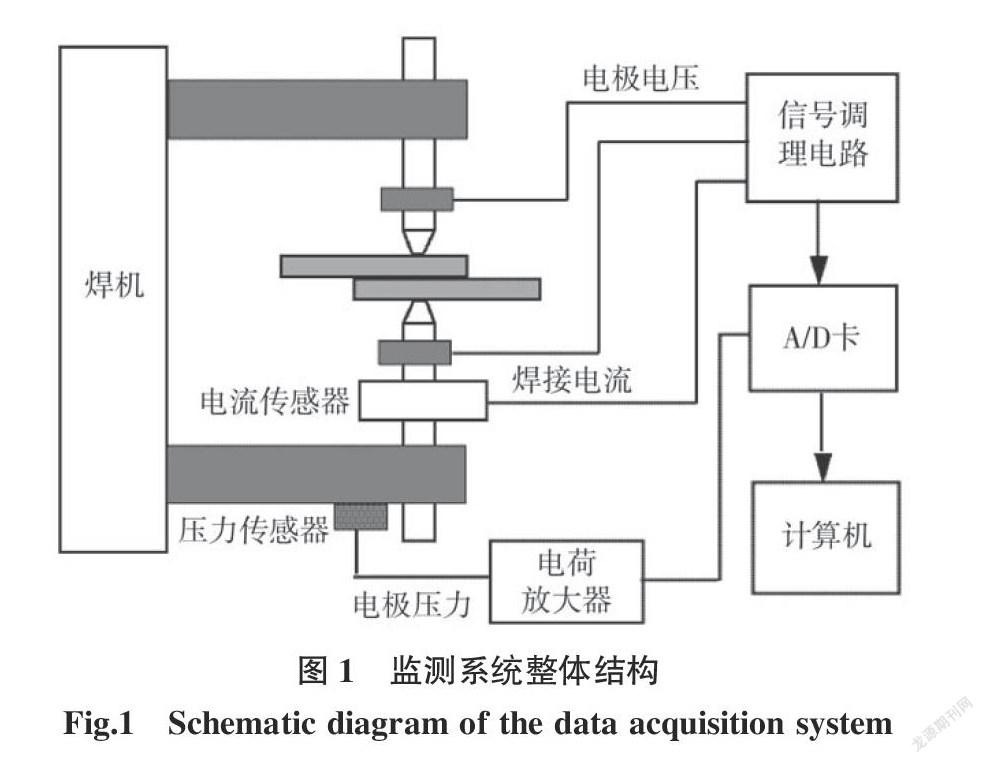

1 监测系统总体设计

监测系统整体结构如图1所示。以TDZ-3X100型三相次级整流点焊机为监测对象,通过Rogowski线圈电流传感器、上下电极对的引线和高灵敏石英应变传感器实现对点焊过程中焊接电流、电极间电压、电极压力信号的实时监测[12]。监测系统通过信号调理电路对线圈电流传感器输出的微分信号进行积分处理,并对电极间电压信号进行隔离处理。使用Visual C++进行监测系统的软件开发,通过软件控制数据采集卡(A/D)采集焊接电流、电极间电压、电极压力3路信号,并对采集的实时数据进行存储和分析。2 动态信号的监测技术

2.1 焊接电流的监测

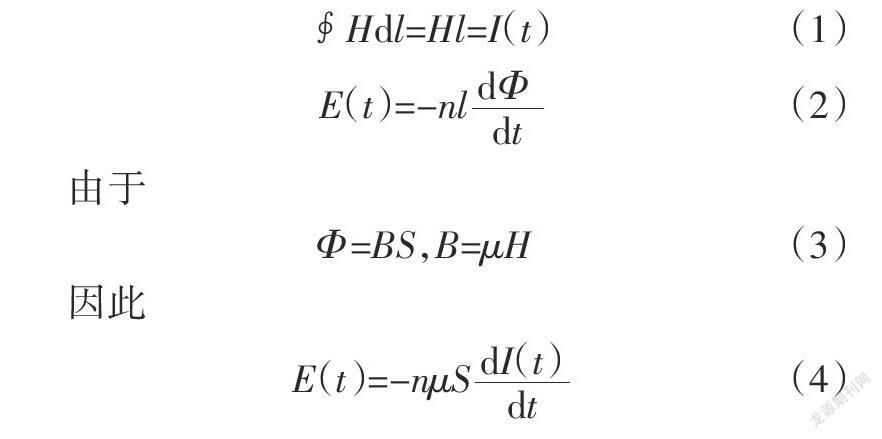

考虑Rogowski线圈电流传感器具有结构简单、体积小、质量轻、绝缘性好、频带宽、便于安装等优点,选用Rogowski线圈电流传感器监测焊接电流。Rogowski线圈电流传感器测量电流的理论依据是安培环路定律和电磁感应定律,即:

式中 B、H、Φ分别为磁感应强度、磁场强度和磁通;n为单位长度线圈匝数;l为闭合线圈长度;μ为空气中的导磁系数,μ≈μ0=4π×10-7(H/m)(μ0为真空中的导磁系数);S为线圈的截面积。由此可见,线圈电流传感器输出的感应电动势与被测电流(即焊接电流)的变化率成线性关系,可通过改变横截面积和单位上的线圈匝数来调整线圈电流传感器的灵敏度。

文中的监测系统是将Rogowski线圈电流传感器安装在焊机的次级电流回路中,从而实现点焊过程中焊接电流的实时监测。由于Rogowski线圈电流传感器输出的感应电动势并非焊接电流实际值,而是与焊接电流的变化率成线性关系,因此,为了采集点焊过程中的焊接电流信号,需对Rogowski线圈电流传感器的输出信号进行积分处理。选用失调和温漂小的高性能运算放大器,适当增加积分电容,采用带反馈电阻的近似积分器(即惯性环节)等措施来减少积分漂移问题。积分电路如图2所示。

2.2 电极间电压的监测

由于点焊过程中的大电流会带来强烈的磁场干扰,而点焊过程中上下电极间的电压较小(零点几伏到几伏之间),为了减少干扰,监测系统采用双绞屏蔽线实现对电极间电压的测量。同时为了稳定安全地采集电极间电压信号,监测系统使用隔离运放模块对电压信号进行隔离处理,以消除监测系统和焊机不同参考“地”带来的危害。

2.3 电极压力的监测

点焊过程中,电极压力并非按预设值不变,而是受热膨胀、软化、喷溅、电极系统振动、电极磨损、板材进给不正确、焊件变形等多因素影响。因此,在线监测动态电极压力对保证点焊质量意义重大。文中采用高灵敏石英应变传感器对电极压力进行监测。该传感器是一种基于压电效应的传感器,传感器的压电晶体受力时会产生电荷,具有灵敏度高、频带宽、信噪比高、结构简单、结实耐用的优点,适合动态压力的测量。由于压电传感器受力时产生的电荷信号较微弱,且内阻极高,因此需要放大压电传感器输出的微弱电荷信号,且将压电传感器的高阻抗变换成低阻抗输出。

2.4 数据采集卡的选择

采用PCL-818L多功能数据采集卡,该采集卡具有16路单端模拟信号输入、分辨率高、最高采样频率达到40 kHz,较高的采样频率可满足与点焊质量密切相关的高频信号的采集需求。

选用PCLD-8115接线端子板,焊接电流、电极间电压和动态电极压力信号3路信号以单端方式接入接线端子板,接线端子板通过20-pin的接头与PCL-818L采集卡连接。

2.5 监测软件的开发

使用Visual C++开发监测软件,通过软件向计算机I/O端口地址读写数据来实现对PCL-818L数據采集卡的控制,使用内部集成定时器对数据采集卡进行A/D触发。通过大量的工艺试验调整软件参数,使监测软件可自动捕捉点焊过程。

3 焊接质量预测

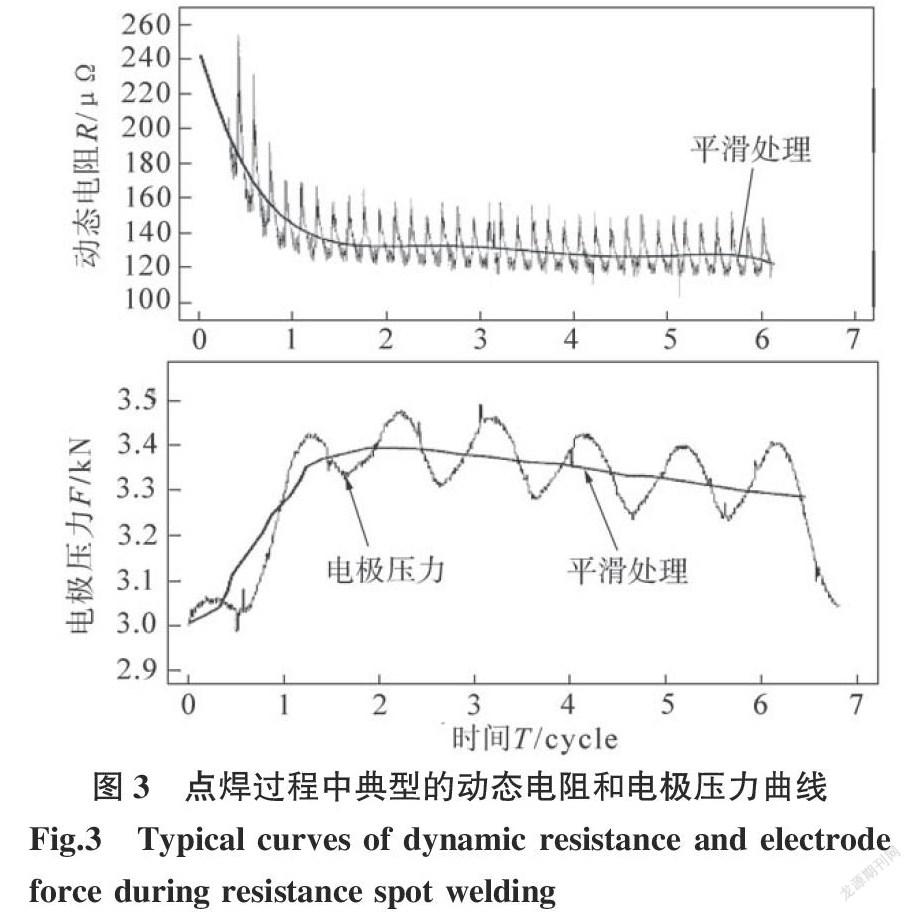

采用0.9 mm厚SUS304奥氏体不锈钢(0Cr18Ni9)板材进行多组电阻点焊工艺试验,以验证监测系统的有效性和稳定性。为了便于数据分析,对动态电阻和电极压力曲线进行平滑处理,监测系统同步采集的典型动态电阻和电极压力曲线如图3所示。

点焊过程中的动态电极压力与热膨胀和焊接区的变形密切相关,当点焊过程中发生喷溅时,电极压力信号会出现震荡,可见动态电极压力与点焊质量有较强相关性[13]。动态电阻在一定程度上反映了焊接区金属接触面和熔化情况,动态电阻中的一些特征值与点焊熔核尺寸有较强的相关性,当点焊过程中发生喷溅时,动态电阻会出现骤降[3]。为了实现有效的焊接质量预测,需从点焊过程中的动态信号中提取表征焊接质量的特征值。

3.1 熔核直径特征值的提取

不锈钢电阻点焊过程中动态电阻曲线呈单调下降趋势,通电之初动态电阻快速下降,随后下降速度变缓,如图4所示。

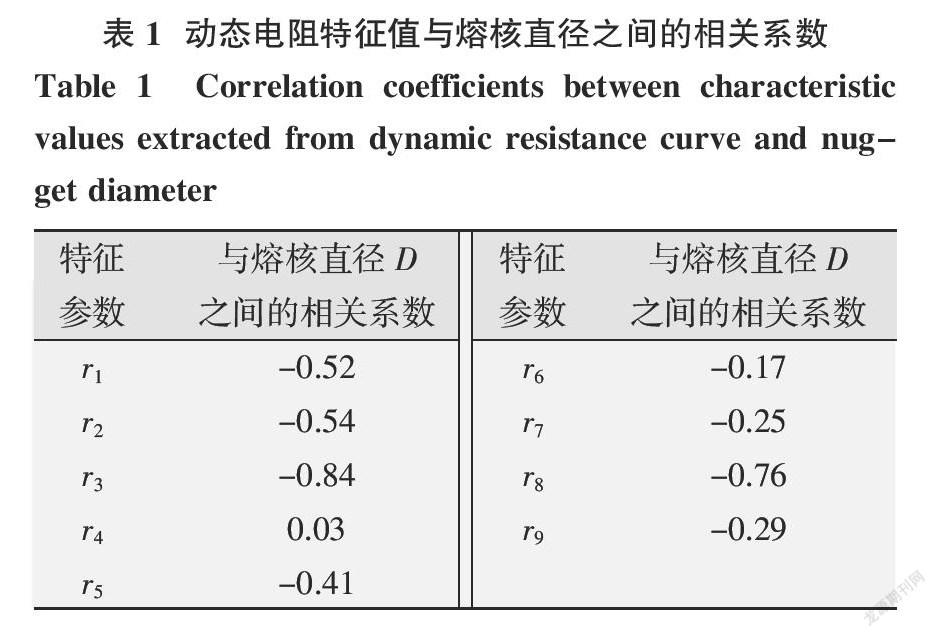

文中提取9个特征参数来表征点焊过程中的动态电阻变化过程,包括初始电阻值(r1)、拐点电阻值(r2)、通电结束时的电阻值(r3)、动态电阻从快速下降阶段到缓慢下降阶段的拐点时间(r4)、动态电阻拐点处的电阻下降幅度(r5)、通电结束时电阻下降幅度(r6)、快速下降阶段的下降速率(r7)以及整个通电期间动态电阻平均值(r8)和动态电阻标准差(r9)。

利用相关分析检验动态电阻特征值r1~r9与熔核直径D之间的相关关系,动态电阻特征值与熔核直径D之间的相关系数如表1所示。通过对大量样本的监测数据和熔核直径进行分析,最终得到动态电阻特征值r3、r8与熔核直径之间的相关系数较大,可作为表征熔核直径的特征信息。

点焊过程中的动态电极压力并非按照预设电极压力值保持不变,在整个通电过程中焊接系统的惯性力和摩擦力使动态电极压力增大[14],且随着焊接时间的增加,动态电极压力上升速度趋缓,如图5所示。文中提取6个特征参数表征点焊过程中动态电极压力的变化规律,包括电极压力从快速上升阶段到缓慢上升阶段的拐点时间(f1)、拐点处的动态压力上升幅度(f2)、通电结束时的动态压力上升幅度(f3)、快速上升阶段压力上升速率(f4)以及整个通电过程中的动态压力平均值(f5)和标准差(f6)。同样,利用相关分析检验动态电极压力特征值f1~f6与熔核直径D之间的相关关系,最终得到动态电极压力特征值f2、f3、f6与熔核直径上之间的相关系数较大,可以作为表征熔核直径的特征信息。动态电极压力特征值与熔核直径D之间的相关系数如表2所示。

3.2 点焊质量预测

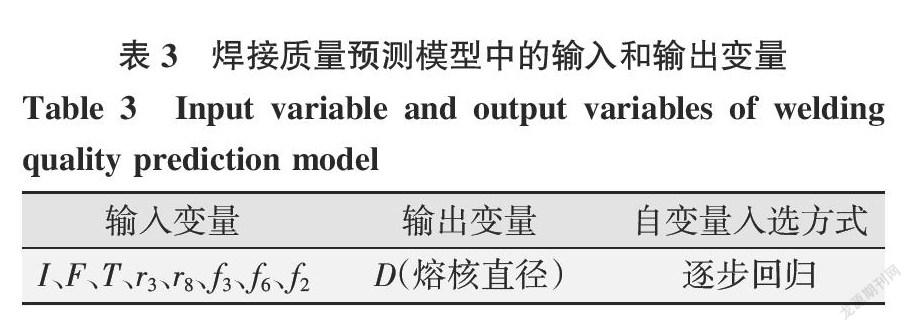

利用多元线性回归分析建立点焊质量预测模型,选用I(设定的焊接电流)、F(设定的电极压力)、T(焊接时间)以及动态信号中表征熔核直径的特征值r3、r8、f3、f6、f2作为输入变量,表征点焊质量的熔核直径D作为输出变量。考虑到上述输入变量之间也存在着较强的相关关系,因此使用逐步回归方法(Stepward)进行输入变量的选择。上述信息总结如表3所示。

为了建立点焊质量预测模型,进行了大量的工艺试验,试验样本不仅包含合格焊点,还包括熔核尺寸不足、未熔合以及发生喷溅的焊点。回归分析最终得到的电阻点焊熔核直径预测模型为:

D=-12.083+1.193I+0.290T+0.030r3+0.754f3(5)

3.3 点焊质量预测模型的性能评价

使用另一组试验样本对上述回归模型的性能进行评价,如图6所示。从整体上看,回归模型实现了对点焊熔核直径的预测,预测结果与熔核直径的实测值基本保持一致,特别是在有熔核出现的情况下,模型的预测偏差不超过0.4 mm,基本实现了对点焊质量的预测。

4 结论

(1)建立了电阻点焊过程中电信号和机械信号的实时采集系统,通过实时采集点焊过程中焊接电流、电极间电压和电极压力3路信号,计算得到动态电阻,为点焊质量预测提供了基础。

(2)利用相关分析确定与熔核直径相关系数最大的动态电阻特征值有:r3(通电结束时的电阻值)、r8(动态电阻值的平均值)以及动态电极压力特征值f3(通电结束时的动态压力上升幅度)、f6(焊接过程中动态压力值标准差)和f2(拐点处动态压力上升幅度)。

(3)基于多元线性回归分析建立了点焊质量预测模型,可较准确地预测点焊熔核直径,最大预测偏差不超过0.4 mm。

参考文献:

[1] Livshits A G. Universal quality assurance method for resistance spot welding based on dynamic resistance[J]. Welding Journal,1997,76(9):383-390.

[2] 袁海堃,谷曉鹏. 基于无线局域网的点焊质量监测系统[J]. 电焊机,2017,47(10):20-23.

[3] 文静,王春生,徐国成,等. 不锈钢电阻点焊过程中动态电阻变化规律分析[J]. 焊接学报,2008,29(11):69-72.

[4] Wen J,Wang C S,Xu G C,et al. Real time monitoring weld quality of resistance spot welding for stainless steel[J]. ISIJ International,2009,49(4):553-556.

[5] Wen J,Zhang X D,Xu G C,et al. Quality estimation of resistance spot welding of stainless steel based on BP neural network[J]. China Welding,2009,18(3):16-20.

[6] Tang H,Hou W,Hu S J,et al. Force characteristics of resistance spot welding of steels[J]. Welding Journal,2000,79(7):175-183.

[7] 陈材,祁俊峰,陈树君. 点焊信息在线监测与评估在航天器舱体结构中的应用[J]. 電焊机,2018,48(2):1-5.

[8] Khan J A,Xu L,Chao Y J. Prediction of nugget development during resistance spot welding using coupled thermalelectrical-mechanical model[J]. Science and Technology of Welding and Joining,1999,4(4):201-207.

[9] 王先锋,蒋忠城,段华东,等. 电阻点焊中电极位移三段距离测量方法及试验验证[J]. 焊接学报,2016,37(8):6366.

[10] 吴刚,关山月,汪小凯,等. 基于超声信号增益补偿的电阻点焊熔核直径评估算法[J]. 中国测试,2018,44(8):1319.

[11] Dickerson P B,Irving B. Welding aluminum:It’s not as difficult as it sounds[J]. Welding Journal,1992,71(4):4450.

[12] 文静. 电阻点焊质量监测智能化及系统研究[D]. 吉林:吉林大学,2010.

[13] Xu G C,Wen J,Wang C S,et al. Quality monitoring for resistance spot welding using dynamic signals[C]. Proceeding of the 2009 IEEE:2495-2499.

[14] Wen J,Jia H D,Wang C S. Quality Estimation System for Resistance Spot Welding of Stainless Steel[J]. ISIJ Intern ational,2019,59(11):2073-2076.