基于LS-DYNA的汽车安全带固定点强度分析

摘要:建立某款CDV车型后排安全带固定点强度分析的有限元模型,利用LS-DYNA软件对安全带固定点强度试验过程进行仿真。结果显示安全带上固定点前向位移超出法规要求范围。进一步分析该固定点前向位移超标的主要原因,提出了座椅及车身结构的改进方案,结果表明改进方案能够满足法规要求。

关键词:安全带固定点;仿真;强度分析;结构改进

0 引言

安全带作为汽车被动安全的一项配置,当車辆发生事故时起着保护车内乘员的重要作用。安全带附属的各零部件强度能够满足要求是其发挥保护作用最基本的前提条件。为此有关部门专门制定了GB14167国家标准。该标准属于汽车法规强检项目,主要用于检测安全带固定点的强度。为了满足该标准的要求,整车厂需要在设计时考虑到安全带固定点及座椅的强度。本文以某车型后排长条座椅的安全带固定点为分析对象,建立包括车身、座椅、安全带系统及用于加载的上下人体模块的有限元模型,通过仿真分析,指出了不合理的结构设计。通过进一步改进座椅及车身结构,最终满足了法规要求。

1 汽车安全带安装固定点系统

1.1 安全带固定点系统简介

我国国标GB14167明确规定安全带的固定点既可设在车辆的构架上或座椅构架上,亦可设在车辆的其它部件上[1],或者分设于以上各部件上。对于M1类车辆,前排两个单人座椅及后排两侧座椅通常采用三点式安全带,安全带上固定点位于立柱(B柱、C柱)上部,一个下固定点位于门槛上部,另一个下固定点位于座椅内侧骨架上或车身上。新修订的标准GB14167-2013规定,对于新定型产品,中间座椅位置必须采用3点式安全带。其两个下固定点位于座椅骨架上或车身上,上固定点一般设置在座椅靠背上或车身顶棚上。对于固定点位于座椅上时,尤其是上固定点位于座椅靠背上时,对固定点强度就提出了更高的要求。本文分析的对象正是采用这种固定方式。

1.2 汽车安全带固定点强度试验简介

1.2.1 上下人体模块

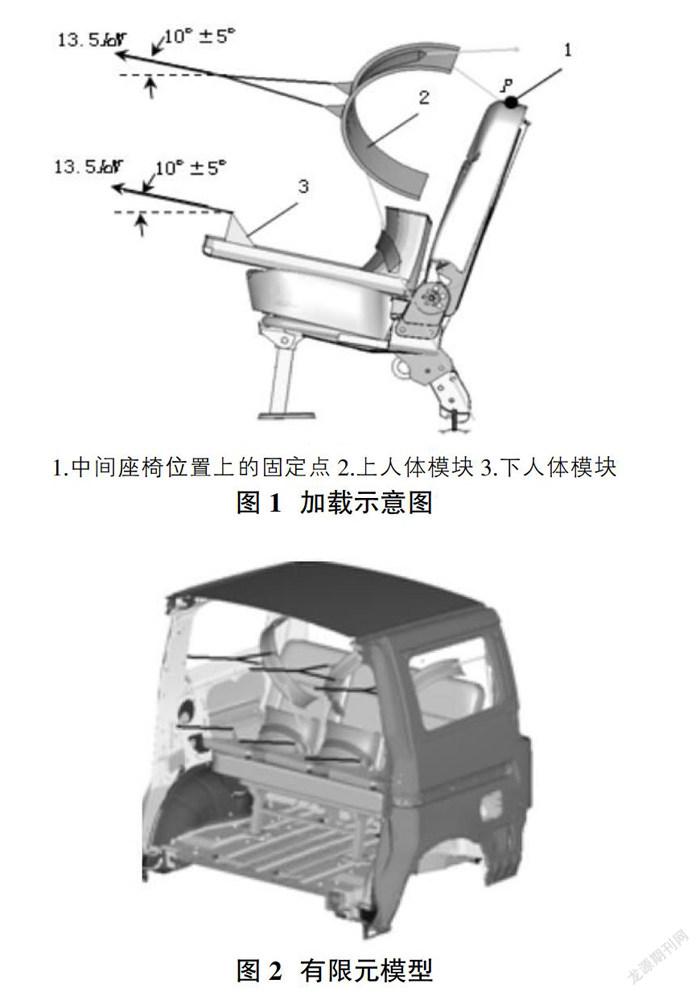

对车辆的安全带固定点系统进行试验的装置,如图1所示。静态试验下,载荷作用于该装置,用于检验安全带固定点系统的强度。

1.2.2 试验方法

将车辆固定在试验台上,所有固定车辆的装置应距被测固定点前方不小于500mm或后方不小于300mm处, 且不得对其周围部分起加强作用,同时亦不得减弱构架正常的变形。同排座椅的安全带固定点应同时进行试验,沿平行于车辆纵向中心平面并与水平线成向上10°±5°的方向施加载荷。利用模拟织带同时对上下人体模块施加13.5kN±0.2kN的试验载荷。对于固定点设于座椅骨架上时,还应对座椅施加一个相当于座椅总成质量20倍的力。先施加总载荷10%的预加载,然后4s内完成平滑加载[2],并至少持续0.2s。

1.2.3 强度要求

按规定完成试验后:

①允许固定点或周围区域有永久变形,包括部分断裂或产生裂纹,但不应造成该固定点失效;

②对上、下固定点之间的间隔亦有要求;

③若上固定点在座椅构架上,试验期间,上有效固定点前向位移应在通过R点的横向平面以内。

本文分析对象经试验测试,所有固定点均满足1、2中的强度要求,但对应中间座椅位置处靠背上的上固定点前向位移超出规定的范围,不满足法规要求。鉴于此,本文通过有限元仿真,分析位移超标的原因,并提出了改进方案,满足了法规要求。

2 有限元模型建立及仿真

2.1 模型建立

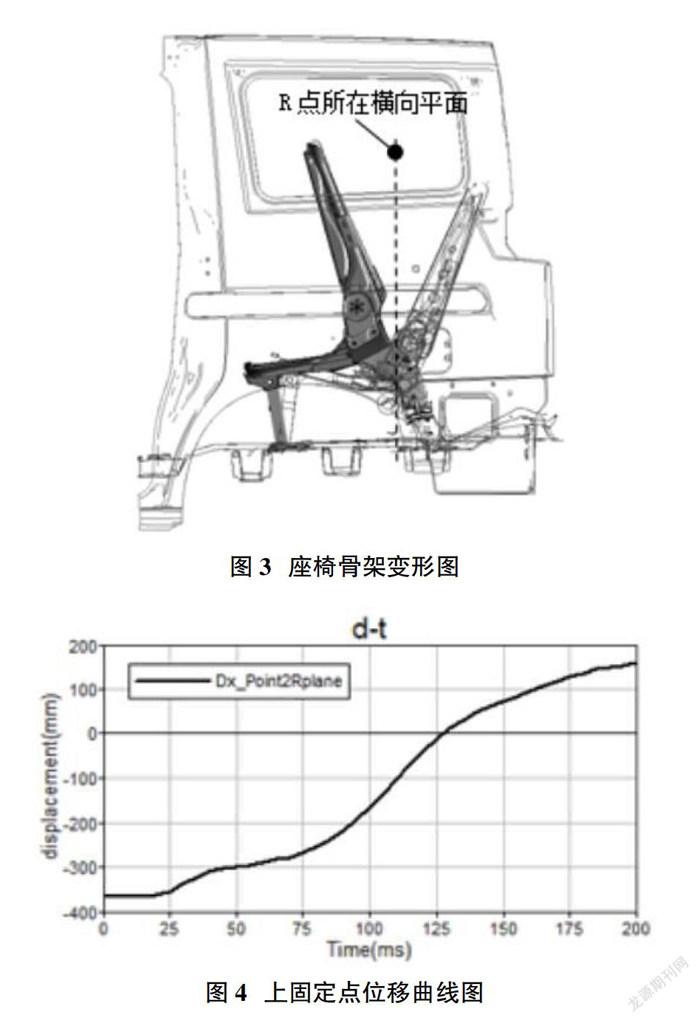

从白车身模型中截取后部车身,然后将座椅及加载装置有限元模型导入并定位上下人体模块,座椅靠背倾角调整至设计位置。参考GB14167中关于车身固定的内容对模型施加边界条件。可对模型进行合理的简化,缩短分析时间,但不能影响计算结果。调试完成的有限元模型,如图2 所示。

2.2 仿真结果及分析

利用非线性分析软件LS-DYNA对模型进行计算,得到仿真历程中各结构的变形、应力应变、位移等数据。关键结构的变形如图3所示,中间座椅位置靠背上固定点P距R点所在横向平面之间X向距离d的时间历程曲线如图4所示。

从图3中可以看出,座椅相对于车身发生了翻转,同时座椅自身的靠背相对于坐垫之间的夹角也发生了改变,经测量二者之间夹角改变了13°。进一步分析可知,4个下固定点设于座椅后支撑上,该支撑通过锁钩将载荷传递给底板横梁。加载过程中该横梁向Z向拱起,与其连接的后底板纵梁搭接部位的材料也发生了撕裂。如图5所示,横梁的刚度、强度不足,对座椅后部支撑Z向约束失效,导致座椅发生了整体翻转。中间座椅位置上固定点作用的载荷对靠背下部支撑板产生较大的力矩,致其局部产生折弯变形,不能对靠背提供很好的支撑导致靠背与坐垫之间的夹角改变。座椅翻转及靠背与坐垫之间的夹角减小必将引起上固定点P的向前移动。

3 改进措施及结果

3.1 改进方案

针对上面的分析,通过提高横梁及座椅靠背下支撑板的刚度及材料强度以减小二者的变形。对横梁与纵梁搭接部位重新设计,增大搭接面,增加焊点密度以提高接头部位的连接强度,对于无法采用点焊的部位增加二氧化碳保护焊,降低该部位失效的风险。仿真结果表明,改进后的结构能够满足法规的要求。

3.2 改进方案的结果

改进后,座椅未发生相对于车身的翻转,且靠背倾角相对于改进前有明显改观,设于靠背上的固定点处于法规要求的安全范围之内。实际上,在提高座椅靠背下部支撑强度时,座椅骨架上还设计了一矩形截面梁,在座椅受到外界载荷冲击时,通过其弹性变形起到缓冲吸能的作用,允许靠背角在一定范围内减小。

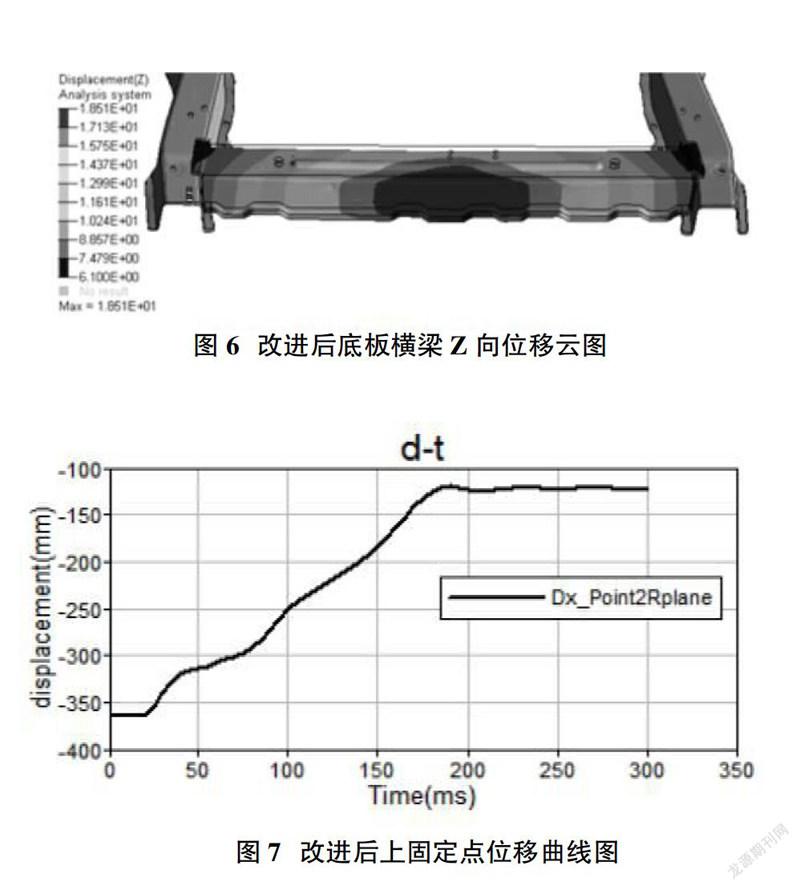

根据计算结果,由图6可以看出,底板横梁Z向的最大拱起量为18.5mm,未发现本体局部有明显折弯,与后底板纵梁搭接部位也未出现有材料撕裂现象,说明改进后,横梁的刚度及强度明显改善,能够为座椅提供足够的约束作用。

从图7中可以看出,设于靠背上的上固定点在200ms之后,位移基本不再改变,直到仿真结束,这说明车身及座椅结构达到了一种稳定状态。300ms时,上固定点P位于过R点的横向平面后部120mm处,完全满足法规对于上固定点位移的要求。车辆按改进后的结构参加认证试验,已顺利通过。

4 总结

通过仿真计算得知原座椅结构强度及底板横梁强度不足,导致靠背上固定点位移不能满足法规要求,针对存在的结构强度不足问题进一步分析原因,提出了有效的改进方案。结果表明:改进后的结构能满足安全带固定点强度法规的要求。本次改进分析也说明了借助有限元仿真技术可有效模拟物理试验,重现加载过程,预先研判结果,发现设计中的不足。结构改进后可重复进行仿真验证,从而减少试验次数,降低开发成本。

参考文献:

[1]GB 14167-2013,汽车安全带安装固定点、ISOFIX固定点及上固定点系统[S].

[2]曹奇,成艾国,周泽,等.汽车座椅安全带固定点强度试验仿真模型改进[J].中国机械工程,2012,23(6):1707-1711.

[3]方月娇.某MPV车型安全带固定点结构的优化[J].内燃机与配件,2019(09):47-49.

作者简介:廉振红(1981-),河南太康人,高校讲师,硕士研究生,研究方向为机械动力学。