蒸压粉煤灰加气砼生产工艺及影响研究

刘鹏 胡荣建

摘 要:蒸压粉煤灰加气砼使用性能的优劣,与其构成物各原料组分的配合比例和过程质量控制有关。本文通过正交试验法研究主要原料对加气砼抗压强度、容重的影响,并试验了一种无水泥生产蒸压粉煤灰加气砼的配合比工艺,实践证明其在实际生产应用中具有良好效果。

关键词:加气砼;粉煤灰;配合比;正交试验;抗压强度

中图分类号:TU522 文献标示码A 文章编号2096-6903(2020)06-0000-00

蒸压粉煤灰加气砼是对粉煤灰间接利用的极好产品。建国后,随着基础建设建设需求的迅速增长,蒸压加气砼作为优良的建筑墙材引入我国,目前其总体工业化生产历史只有五十多年时间,因此是一种极富生命力的新型建筑材料。

蒸压加气砼产品是在二氧化硅(包括粉煤灰、砂等)和钙质部分(包括生石灰及水泥)的基础上,引入可以引发气泡的成分(铝粉),经过原料混合、反复翻转、加水搅匀、入模成型、窑内湿热养护、坯体成型切削、高温高压蒸汽加速水化、出釜码垛等生产操作而完成的重量轻、内部有微气孔结构的人造墙材制品。由于生产过程中铝粉在碱性环境下产生氢气气泡,在坯体稠化过程中变成了很多非常小、排列紧密的小孔隙,因此最后成品也叫蒸压加气砼。这些很多非常小排列紧密的小孔隙使蒸压加气砼制品内部的孔隙分布更均匀细致,增加了蒸压加气砼内孔隙比例,有效提高了产品的保温与隔绝热的能力,此外,产品还有一定的防火性及抗压抗冻性能。

现阶段中国内陆的加气砼厂一般使用水泥与石灰混合钙质材料。但使用水泥量大时,不仅坯体硬化慢,强度低,也增加了成本。

本文以构成蒸压加气砼的各种原材料成分为研究重点,通过不断调整各成分比例,对成品各项性能(主要为抗压强度和容重)进行对比记录,分析蒸压加气砼各原料组分对产品性能的影响,最终得到一种无水泥低成本生产加气砼配合比生产工艺。

1 试验方案

1.1 原材料

(1)硅质原料。本试验选用太原钢铁(集团)自备电厂产生的粉煤灰,粉煤灰的化学组成见粉煤灰200目,筛余小于15%,烧失量8.35%。

(2)钙质原料。生石灰:本试验采用太原市周边盂县生产的中速生石灰,磨细至0.08mm筛筛余15%。对石灰的要求:氧化钙含量≥72%,其中有效ACaO含量≥65%;氧化镁≥5%;最终消解温度≥75℃。

(3)水泥:本试验采用太原双良牌P·O 42.5级水泥。

(4)胶凝调节组分:采用太钢自备发电厂经湿法脱硫产生的二水脱硫石膏。对石膏的要求:氧化钙含量≤12%;二水脱硫石膏含量≥82%;三氧化硫含量≥30%;含水率≤15%。

(5)发气组分:采用河北双城铝业生产的铝粉膏。对铝粉膏的要求:固体分含量大于65%;固体分中活性铝大于85%;整体发气率是发气时间在4min、16min、30min时对应的氢气发生量要达到40%、65%、85%。

(6)搅拌掺水:工业循环水。

1.2 工艺原料组成设计

原料组成设计需要满足几项基本要求,本试验要达到目标如下:

(1)最后蒸压加气砼产品的抗压性能即(抗压强度),应符合建筑使用要求。

(2)搅拌过程中粉煤灰浆与各原料组分均匀,不分层,铝粉发气正常,浇注到模具中不塌模,所有生产过程利于工人操作及管控。

(3)在达到以上要求后,需最大限度降低水泥用量,在可行范围内提高工业一般固废粉煤灰的掺量,以便综合消纳更多的固体废弃物,降本与改善环境。

本文根据正交试验原理和规律,设计研究多因素正交水平表L9(3)。

1.3试验办法

生产出性能符合市场需要的蒸压加气砼产品是本研究的目标,目前太原墙材市场认可加气砼产品为B06级,采用边长100mm的标准正方体试块来作为试验载体,采用正方体试块的容重和抗压强度两项关键成品参数作为评判依据。当原料工艺掺配比设计确定后,严格依照国家标准采用边长100mm的标准正方体试块对蒸压加气砼的各项指标进行检验记录与对比分析。

试验开始时把原料混合与反复翻搅,目的是把按设计比例称量好的各种原料组分(粉煤灰、生石灰、水泥等)充分搅拌,混合均匀;用温度48℃左右的温水缓慢加入混匀的粉料中,加水后要不停搅拌90s以上,得到扩散度在14cm左右的料浆;要控制发气组分铝粉的加入时间,一般在15s左右将铝粉全部加入料浆内,之后要不断对料浆进行搅拌,一般时间在45s左右。待全部工序完成后,料浆即可倒入模具中。观察模具中料浆的发气情况,一般发气过程时间在16~18min,在恒定温度在50摄氏度的恒温箱中预养1h25min,用钢钎轻插入坯体表面测试其软硬,坯体具有一定成型强度后脱模;将脱模后的坯体放入高温高压蒸汽环境下进行蒸养;本试验将成型试块与生产线切割后的坯体一同放入蒸养釜内,采用中压蒸汽加压,保持蒸养釜内的压力在1.14 Mpa,升起压力的过程为2h,不宜过快;温度压力保持恒稳持续蒸养8h,使得坯体内所有反应充分进行,产品获得强度后,最后得到用于实验的9组不同掺比的标准正方体蒸压加气试块。

2 试验结果与分析

2.1试验结果

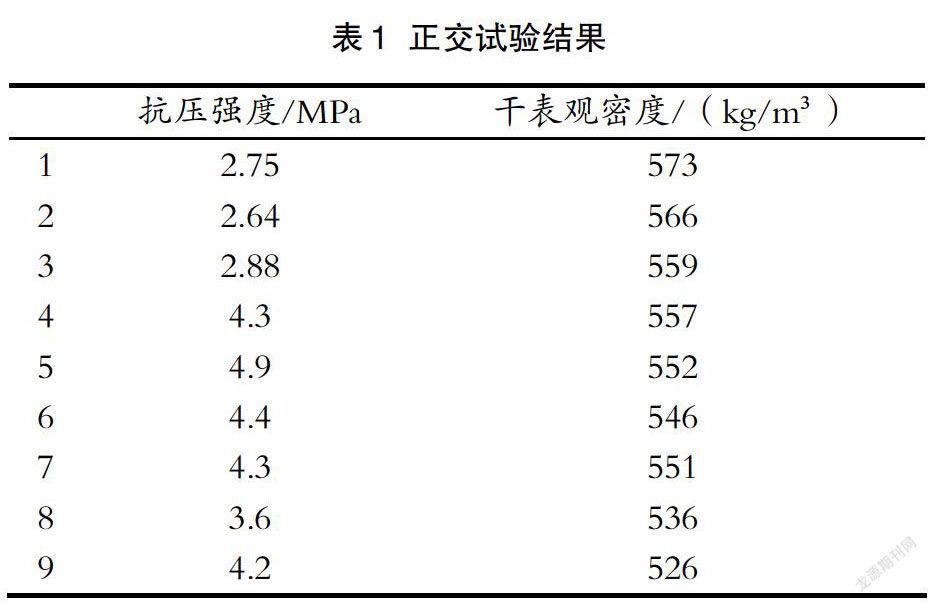

安排试验,测试试件相关性能,测试结果见表1。

2.2 试验结果分析

蒸压加气砼的内部孔隙率大是产品质轻的关键,一般气孔率可达到百分之七十,国标B06级蒸压加气砼砌块抗压强度为3.5MPa,见表2。

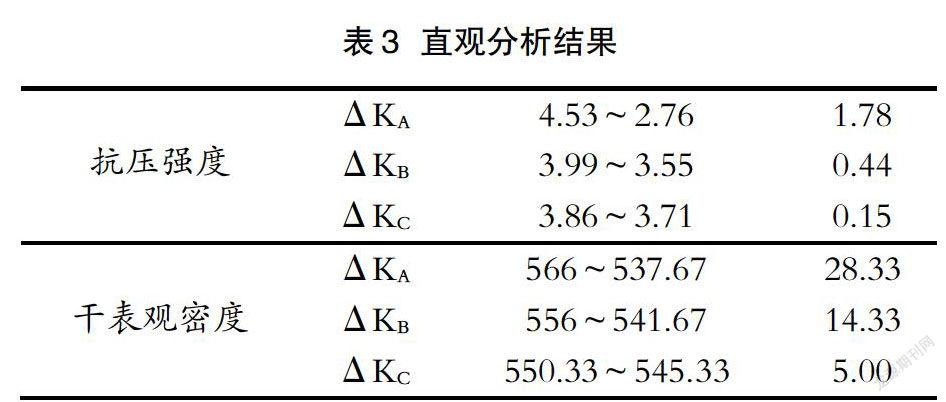

由表3可知:(1)抗压强度:△KA=1.78,△KB=0.44,△KC=0.15。依照极差顺序,△KA >△KB >△KC。在蒸压粉煤灰加气砼各原料组分中,对试块抗压强度的影响作用,粉煤灰、石灰、水泥三种原料依次减弱。(2)干表观密度:△KA=28.33,△KB=14.33,△KC=5.0。依照極差顺序,△KA >△KC >△KB。在蒸压粉煤灰加气砼各原料组分中,对试块容重的影响作用粉煤灰影响作用最强,石灰次之、水泥最弱。

蒸壓加气粉煤灰加气砼试块的抗压强度,与粉煤灰原料掺量增加呈现先升后降趋势;而伴随着原料组分生石灰比例的提升,试块强度出现增大的趋势;但原料组分水泥配比的变化未对强度的的变化产生明显影响。当粉煤灰掺量62%、石灰掺量36%、水泥掺量0%时,标准试块的抗压强度数值达到最大,最主要的原因可能是承担加气主要骨架的硅质原材粉煤灰参与的各种水化反应在适宜条件下充分发展,使得内部小气孔紧密均匀,最终降低了加气试块的内部气孔率。此外,使用的中速生石灰消解过程中提供的热量适量,消化速度适中促进了水化产物的生成,这也是强度增长的原因之一。

蒸压粉煤灰加气砼成品的容重与主要组成粉煤灰的用量有关,配合比中粉煤灰的使用量提升会使得产品容重缓慢下降;未消解的ACao有效氧化钙含有量的升高也会产生容重减少的结果;水泥的用量对容重先降低后升高的波动有影响,在各组成组分调整为粉煤灰占62%,生石灰占36%、水泥掺加量为0,调节的石膏占2%时,生石灰在坯体内部遇水持续消解的过程中释放大量的反应热,提高了坯体温度,加速硬化的同时,促进了铝粉在碱性环境下释放氢气的过程; ph值呈现高浓度碱性时,水化硅酸钙凝胶会出现一种作用,将粉煤灰中大量SiO硅质材料粘接在一起,形成具有强度的二相混合体。流态下的原材料固液混合物在适量脱硫石膏的延缓调节下,与发气过程共同配合,使得物质内部的结构相互之间联接较紧密,大幅度降低了孔间孔隙,因而减少了加气砼成品的干密度。但是,过多使用的生石灰不但会提高产品的原料成本,更对混合体的构成造成不利影响,过量的反应热会造成原材料固液混合物过快稠化,使得生产节奏过快。如果工人和设备不能匹配料浆硬化反应速度,会造成大量成品破损。

根据上述分析得出结论,三种原料组分粉煤灰、石灰及水泥对加气砼产品容重及强度影响效果程度各有不同;对产品性能的影响程度最大的是粉煤灰、接着是生石灰、最后是水泥。在正交试验极差分析的基础上,依照国家标准GB/T1 1968--2006强度和容重要达到B06等级的要求,并且最大程度减少水泥用量,降低成本,确定最佳原料工艺配比。

3 结论

(1)在原料粉煤灰使用量从60%增长到64%过程里,加气砼试块的强度表现为先缓慢增长,达到某一高点后开始降低;产品干密度一开始先表现出减少,随后趋势放缓;当提供氧化钙的生石灰用量从34%提高到38%时,生石灰用量增大,加气砼试块的强度提高,但容重出现了下降;当水泥用量由8%至最后无水泥时,随着水泥掺量的减少,加气砼试块的强度没有明显变化,在试验结果中表现出有略微的减少然后再增加的趋势。

(2)在蒸压粉煤灰加气砼各原料组分中,对试块抗压强度的影响作用,粉煤灰、石灰、水泥三种原料依次减弱;在蒸压粉煤灰加气砼各原料组分中,对试块容重的影响作用粉煤灰影响作用最强,石灰次之、水泥最弱。

(3)综合考虑原料成本及加气砼的物理性能,优化得到一种无水泥生产加气砼的工艺配合比,即粉煤灰62%、石灰36%、水泥0%、石膏2%、铝粉0.2%时,其可生产出满足B06级要求的加气砼合格品。

参考文献

[2]高晓云,陈萍.粉煤灰的基本性质与综合利用现状及发展方向[J].能源环境保护,2012(4):5-7.

[3]宿宇,方华峰.我国粉煤灰相关政策研究[J].洁净煤技术,2016(4):52-55.

[4]苏林行.粉煤灰加气砼的生产与应用[J].中国建材科技,2016(2):33-34.

[5]何水清.粉煤灰加气砼应用中存在问题的分析[J].粉煤灰,2007(6):45-46.

[6]陈友治.新型粉煤灰加气砼研究[J].粉煤灰综合利用,2002(6):17-18.

收稿日期:2020-04-23

作者简介:刘鹏(1987—),男,山西临汾人,硕士,工程师,研究方向:粉煤灰墙体材料应用生产及研究。

Study on the Production Technology and Influence

of Autoclaved fly ash Aerated Concrete

LIU Peng,HU Rongjian

(Taiyuan Iron and Steel (Group) Fly Ash Comprehensive Utilization Co.Ltd.Taiyuan Shanxi 030000)

Abstract: The performance of autoclaved fly ash air-entrained concrete is related to the mixing ratio of each raw material component and process quality control. This paper uses the orthogonal test method to study the influence of the main raw materials on the compressive strength and bulk density of aerated concrete, and tests a non-cement production process of autoclaved fly ash aerated concrete, and the practice proves its application in actual production. Has a good effect.

Key words: aerated concrete; fly ash; mix ratio; orthogonal test; compressive strength