商用车离合分泵自调结构与手调结构系统响应对比分析

柯何俊

摘 要:目前,传统的商用车离合系统为机械液控离合系统,主要由离合踏板、离合油壶、离合总泵、离合分泵、分离拨叉、分离轴承、液压气压管路及相关接头等部件组成。其中,离合分泵由大体分手调式及自调式两种结构,本文旨在通过模拟整车运行状态搭建离合系统台架试验,分析自调分泵及手调分泵在系统行程及液压响应中的区别,便于分析判断自调分泵在市场应用过程中的前景。

关键词:机械液控离合系统;离合分泵;自调;手调

中图分类号:U463.211 文献标识码:A

0 引言

商用车特别是中、重型商用车,因档位多,工况复杂,离合器操纵及换档频繁。随着国内卡车驾驶员对于驾驶舒适性及维护方便性的要求越来越高,市场对于具有自动调节功能的结构产品的需求也越来越高。

本文旨在对比传统离合系统中匹配自调分泵及手调分泵的行程及液压响应时间,分析判断自调分泵市场应用前景及可能存在问题。

1 自调离合分泵结构及工作原理介绍

1.1 自调离合分泵结构原理

工作原理如图1所示:离合器分离助力时,总泵压力油从4口输入B腔,作用在活塞轴b上,使活塞轴b产生向左的推力,同时B腔的液压力作用在控制活塞c上,使控制活塞c向下移,关闭排气门,阀门e下移,打开进气门,压缩空气经1口、阀门e流入A腔。使活塞g向左移,在气压力和液压力的同时作用下活塞g使推杆a往左移,实现离合器分离助力。解除离合器分离助力时,放松脚踏板,解除4口液压压力。在回位弹簧d和气压力的作用下,使控制活塞c上移,关闭进气门,打开排气门,压缩空气从31排气口排向大气。在离合器压盘回位力的作用下,推杆a把活塞g恢复到初始安装位置。

1.2 自调分泵自调功能的实现

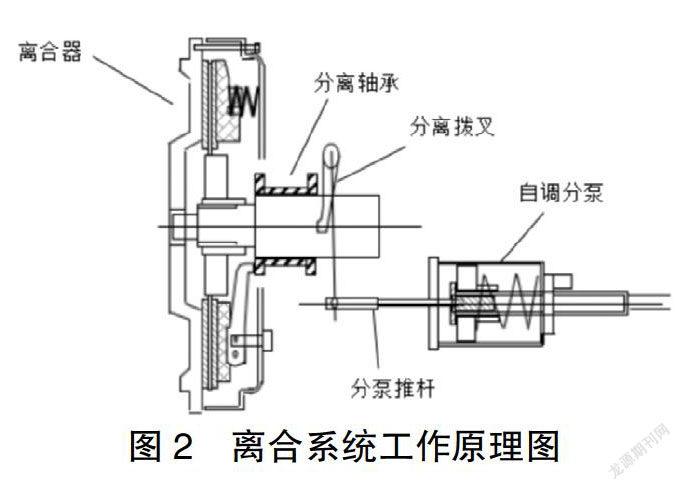

如图2所示,随着离合器在车辆使用过程中逐渐磨损,分离轴承与分离拨叉,分离拨叉与分泵推杆会逐渐产生间隙。自调分泵因其弹簧后置,且在安装时弹簧受压,预压作用促使分泵活塞推杆前移,自动补偿因离合器磨损而产生的间隙。

2 手调分泵与自调分泵结构区别

如图3(a)所示,手调分泵采用弹簧前置结构,安装后推杆活塞受弹簧压力作用位于气缸底部,车辆使用过程中需要手动调节活塞推杆前端调节螺母以补偿离合器磨损后系统产生的间隙,如图3(b)所示。

3 离合系统回油响应试验台架设计

3.1 试验台架设计

如图4所示,将整车离合系统主要零部件离合踏板、离合油壶、离合总泵、离合分泵、分离拨叉、分离轴承、液压气压管路及相关接头等部件通过试验台架装配完成,并在分离轴承、离合分泵推杆、离合总泵推杆等处增加位移传感器,在离合总泵、离合分泵液压缸内加装液压传感器,并通过电脑终端读取相关试验数据。

4 试验结果分析

4.1 试验结果

试验过程中模拟驾驶员正常操作控制离合踏板,并分别更换自调分泵及手调分泵进行对比,在电脑终端分别输出如上图所示的总泵、分泵、分离轴承位移响应曲线及总泵、分泵液压响应曲线。

4.2 试验数据分析

5 结论

传统的商用车机械液控离合系统匹配自调分泵与手调分泵相比,位移响应时间稍微滞后,液压响应时间基本相当,因其可以自动补偿离合器磨损后離合系统各机械结构间产生的间隙,提高客户使用过程中的维护方便性,因此将会是后期商用车市场的主流配置。