成品油库油气回收装置研究

孟敏刚 田甜

摘要:石油产品在装车过程中C分子数较少的轻烃易挥发到大气中形成有机污染物,不仅污染环境;损害人身健康,加大职工职业病危害;而且极大的浪费国家石油资源。同时,给场站带来潜在的火灾、爆炸等安全问题。油气排放治理不仅能够保护环境,同时降低油品损耗、提高安全保障、节能减排;环境、经济明显。油气回收技术是一项系统工程。

关键词:油气回收;吸附法;吸收法;尾气浓度;吸收温度

一、引言

油气回收技术是回收油品在储运、装卸过程中排放的油气,防止油气挥发造成的大气污染,消除安全隐患。通过提高对能源的利用率,减小经济损失,从而得到可观的效益回报[1]。而且安装了油气回收装置,还可提高安全性。与此同时,减少了储油站操作人员的身体健康受损的因素[2],符合企业HSE的管理理念。随着延长石油西安成品油库装车量的逐年增长,原有油气回收设备处理量较小,故障率较高。为满足油库装车需求,提高生产效率,新建一套油气回收处理装置。

二、延长石油西安成品油库汽车装车区概况

陕西延长石油(集团)管输公司西安成品油库具备年输油能力为500万吨,汽车装车量200万吨、火车装车量300万吨,库区内储存能力28万方的大型成品油库,承担着西安及西南地区成品油发油的重要任务。其中成品油库及汽车装车设施与2009年建成并投产运行。成品油库汽车装车设施装车能力为200 104 t/a,其中柴汽比为1:0.7。装车鹤位22个,采用DN100底部裝车鹤管,其中有12个汽油装车鹤管,10个油装车鹤管。

汽车装车已有两套冷凝吸附法油气回收处理装置,装置处理规模分别是500 m3/h和600 m3/h,2011年和2014年建设完成。目前两套装置故障率较高,且处理能力不足,无法满足最大处理量的要求,对油库的成品油销售工作产生一定影响。

三、油气回收技术简介

目前常见的方法有吸附法、吸收法、冷凝法和膜分离法。几种油气回收技术介绍。

(一)吸附法

利用活性炭、硅胶或活性氧化铝等吸附剂对油气、空气的吸附力的大小,实现油气和空气的分离[3]。油气通过活性炭等吸附剂,油气组分吸附在吸附剂表面,然后再经过减压脱附或蒸汽脱附,富集的油气用真空泵抽吸到油罐或用其他方法液化;而活性炭等吸附剂对空气的吸附力非常小,未被吸附的尾气经排气管排放。

(二)吸收法

根据混合油气中各组分在吸收剂中的溶解度的大小,来进行油气和空气的分离。一般用汽油、柴油、特制有机溶剂等做吸收剂。一般采用油气与从吸收塔顶淋喷的吸收剂进行逆流接触,吸收剂对烃类组分进行选择性吸收,未被吸收的气体经阻火器排放,吸收剂进入真空解吸罐解吸,富集油气再用油品吸收。

(三)冷凝法

利用制冷剂通过热交换器降低油气的温度,使之凝聚为液体回收。冷凝法是利用烃类物质在不同温度下的蒸汽压差异,通过降温使油气中一些烃类蒸汽压达到过饱和状态,过饱和蒸汽冷凝成液态,回收油气的方法[4]。

(四)直接燃烧法

这种方法利用燃气或燃油等辅助燃料燃烧,将混合气体直接氧化燃烧,燃烧产生的二氧化炭、水和空气作为处理后的净化气体直接排放。该工艺流程仅作为一种控制油气排放的处理措施,其不能回收有价值烃类组分,没有经济效益。

(五)膜分离法

利用特殊高分子膜对烃类有优先透过性的特点,让油气和空气混合气在一定压力的推动下,使油气分子优先透过高分子膜,而空气组分则被截留排放,富集的油气传输回油罐或用其他方法液化。

1. 优点

技术先进,工艺相对简单;排放浓度低,回收率高。

2. 缺点

投资大;膜价格昂贵,而且膜寿命短;膜分离装置要求稳流、稳压气体,操作要求高。

几种油气回收工艺都有着各自的优缺点,单一的方法,不管是冷凝法还是吸附法都很难称得上完美,只有几种工艺相结合,各取优势互补,才能更好地发挥各种工艺的优势。

四、工艺选择

(一)直接燃烧法

由于建设地场地限制,油气回收装置只能布置于油库库区内,安全间距无法满足要求,且该工艺对安全、操作要求较高。

因此,不推荐采用直接燃烧法。

(二)膜分离法

由于膜分离装置要求稳流、稳压气体,操作要求高。且膜价格昂贵,而且膜寿命短,操作投资高。

因此,不推荐采用膜分离法。

(三)冷凝法

利用制冷剂降低油气的温度,使之凝聚为液体回收。由于临潼油库现状无该类液体回收处理设施,因此不推荐采用冷凝法。

(四)吸收法

单纯使用吸收法,排放尾气中非甲烷总烃浓度无法达到现行国家标准要求,因此吸收法需与吸附法共同使用。

临潼输油末站有92#汽油、95#汽油、柴油可作为吸收剂。

1. 95#汽油吸收油气后,影响95#汽油质量,因此95#汽油不作为吸收剂。

2. 末站柴油储存量少,因此柴油不作为吸收剂。

3. 末站92#汽油储存量大,且吸收后不影响92#汽油质量,因此,选择92#汽油作为吸收剂[5]。

(五)吸附法

利用活性炭等吸附剂吸附油气,油气组分吸附在吸附剂表面。吸附剂再生通过减压脱附,脱附后的高浓度油气与92#汽油混合。

根据临潼末站实际情况,因此,选择油气回收工艺方法为吸收法+吸附法。

五、工艺路线的优化

根据上述论述,成品油库油气回收选择吸收法+吸附法。通过计算吸收过程并选择合适的操作条件。以下为详细论述。

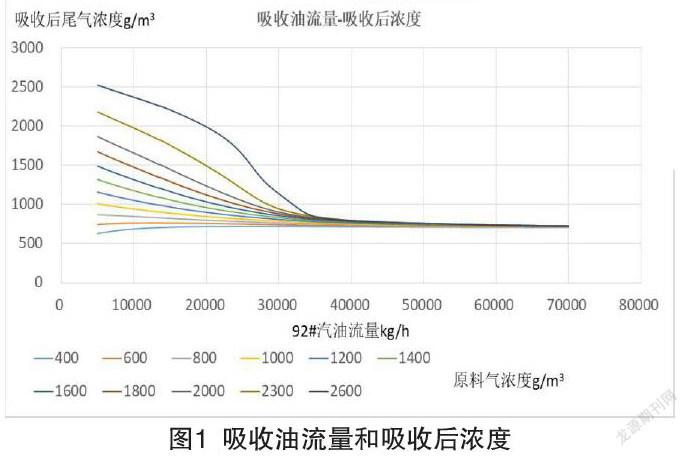

(一)常温(25℃),吸收剂(92#汽油)流量与吸收后尾气浓度关系

由于装车过程挥发的汽油油气(以下简称原料气)浓度不定,对原料气浓度400~2600 g/m3进行模拟,模拟结果如下图1所示。

由上图可知:

1. 原料气浓度为 ≤ 600 g/m3时,吸收后尾气浓度随着吸收剂的量增加而增加,因为此时原料气浓度过低,吸附剂发生解析原因。

2. 原料气浓度为 > 600 g/m3时,随着吸收剂量增加,吸收后尾气浓度明显减少,但当吸收剂量增至35 t/h时,尾气浓度基本维持恒定。

3. 吸收剂供油泵为小流量、小扬程泵,根据计算35 t/h时该泵功率仅为8 kW,吸附剂增加引起该泵的能耗和投资增加均可忽略不计。

因此,25℃吸收工况下吸收剂量循环量为35 t/h。

(二)吸收剂35 t/h,吸收温度与吸收后尾气浓度关系

吸收为放热过程,低温工况有利于吸收。随着吸收温度的降低,吸收后尾气浓度明显减少。但考虑到原料气中含水,吸收温度不能低于冰点(0℃)。吸收剂温度越低,制冷系统功率越高,吸收剂温度与制冷功率见下图。

(三)吸收剂温度―制冷功率

当吸收剂温度 > 35℃时,制冷功率增加明显;温度 < 35℃,制冷功率变化不明显。由于西安成品油库夏季吸附剂(92#汽油)温度维持在30℃左右,因此,吸收温度尽量选择低,考虑到一定的安全余量,吸收温度选择为5℃[6]。

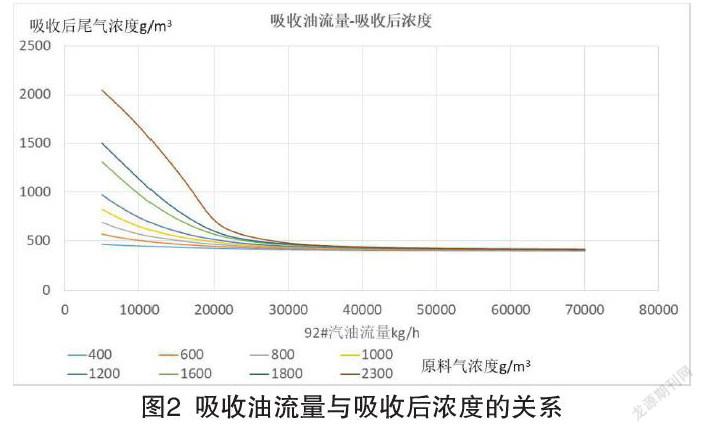

(四)吸收温度5℃,吸收油流量与吸收后尾气浓度

如上图2所示:

吸收温度5℃,吸收剂流量 > 30 t/h,吸收后尾气浓度降低不明显。吸收剂流量25 t/h时,吸收后尾气浓度 > 450 g/m3。

(五)低温吸收法最佳设计工况

综上所述,吸收法最佳设计工况为:吸附剂(92#汽油)循环量25 t/h,吸附剂温度5℃,吸收后尾气排放浓度最低为450 g/m3。

六、油气回收装置工艺方案

(一)油气处理规模

成品油库汽车装车区汽油装车鹤管共有12个,单个鹤管发油量为100 m3/h,发油最大量为1200 m3/h,根据GB 50759《油气装载系统油气回收设施设计规范》的要求,设计规模取装车体积流量的1.1倍,则废气装置额定流量为1350 m3/h。

(二)废气装置性能参数

处理介质:汽油油气;额定处理量:1350 m3/h@0.95atm&10℃;操作范围:0~110%;处理效率: > 97%;排放指标:非甲烷总烃 ≤ 10g/m3;防爆等级: dIIBT4;放空口高度 ≥ 4.5m;噪声等级 ≤ 85 dB。设计年限:20年。年运行时数:8400 h。西安当地的气候条件特殊,夏天炎热气候下装车过程产生的油气浓度可能会超过80% VOL,最大气量可能会超过额定气量1350 m3/h。

(三)油气回收装置使用年限及制冷剂选取

油气回收装置设计使用年限不小于15年。

在浅冷温度段使用的制冷剂主要有R22(一氯二氟甲烷)、R717(氨)、R290(丙烷)、R404A(混合冷剂)、R407C(混合冷剂)等。

其中R717因毒性、强烈刺激气味、强腐蚀性、易爆性等明显的劣势,本次设计不予考虑;

R290因压缩机组的价格明显高于其他制冷系统,本次设计不予考虑。

R22制冷剂是所有制冷剂系统中应用最广、机组技术最成熟、热力学性能最好的制冷剂,但受到《消耗臭氧层物质管理条例》(国务院令第573号)的限制,在2030年完全淘汰(《中国受控消耗臭氧层物质清单》环保部2010年)。

R404A是HFC125、HFC-134a和HFC-143混合物,制冷系数略低于R22,因不受《消耗臭氧层物质管理条例》的限制,在近几年作为R22的代替制冷系统应用广泛,机组已经非常成熟。

R407C是HFC32、HFC-134a和HFC-125混合物,制冷系数为R22的85%,不受《消耗臭氧层物质管理条例》的限制,机组应用广泛性低于R404A。

七、结语

常用的油气回收方法,吸附法,吸收法,冷凝法,直接燃烧法、膜分离法。这些工艺原理,技术要点及应用进行了分析,综合比较老思路方法的优缺点。指出应将装置的联合应用作为今后研究和推广的方向,并对油气回收技术在我国的应用前景进行了预测我们必须积极推广和开发油气回收技术,对已有的油气回收装置加强管理,促进我国油气回收行业快速发展。

参考文献:

[1]国家生态环境部,国家质量监督检验检疫总局.储油库大气污染物排放标准[S]. 2007-08-01.

[2]国家住房和城乡建设部,国家质量监督检验检疫总局.油品装载系统油气回收设施设计规范[S]. 2012-10-01.

[3]国家质量监督检验检疫总局,国家标准化管理委员会.油气回收装置通用技术条件[S]. 2018-07-01.

[4]劉勇,龙飞虎,董新宇,肖一丁,张鹏,孙维,周宁,李皓琳,刘鹏飞.油库油气回收计量检测方法与实践经验探讨[J].工业计量, 2020,30(06):97-98.

[5]钟宇.对油库油气回收系统深化应用技术的探讨[J].中国计量, 2020(06):130.

[6]逯旭.覆土油库油气回收技术的探讨[J].石油库与加油站, 2018,27(05):7-10+6.

陕西延长石油(集团)管道运输公司,陕西 710000