焊接变形对核电厂控制棒驱动机构切割更换的影响及分析

谭文良 朱德才 李全星 李付良

摘要:核电厂控制棒驱动机构(CRDM)焊缝用于机构密封,在核电厂建造和运行在役阶段存在更换CRDM的情况,需要切割CRDM下部焊缝,修复切割坡口后重新安装或者采用新的CRDM部件重新焊接、检测。针对核电厂CRDM切割更换工作难点,通过CRDM标准试件切割和焊接试验,分析了焊接变形对CRDM切割、坡口修复、再焊接的影响,并对CRDM切割后的重新安装组对间隙和CRDM部件的选择方案提出建议,为核电厂CRDM切割更换提供参考。

关键词:核电厂;控制棒驱动机构(CRDM);焊接变形;切割

中图分类号:TG404 文献标志码:A 文章编号:1001-2303(2020)08-0048-04

DOI:10.7512/j.issn.1001-2303.2020.08.10

0 前言

核电厂控制棒驱动机构(CRDM)采用“Canopy”和“Ω”焊接结构形式实现密封,作为一回路压力边界关键部件,其结构完整性对机组的安全运行至关重要[1]。以CPR1000核电堆型为例,共有61个驱动机构,每个控制棒组件都由对应的控制棒驱动机构控制,均位于反应堆压力容器上方,通过与压力容器顶盖上的接管座进行焊接,实现密封。

控制棒驱动机构的“Ω”焊缝和“Canopy”焊缝是为减少焊接变形而设置的形状特异的密封焊缝,国外“Ω”焊缝多选在垂直固定位置(2GT)。在该位置焊接时,驱动机构的径向变形量为零,轴向变形量也因焊接应力均匀分布在耐压壳组件上而微乎其微[2]。控制棒驱动机构下部“Canopy”焊缝结构作用与之类似,在实现密封的同时,减少轴向焊接变形。

根据国内核电厂控制棒驱动机构现场安装焊接情况,当安装出现异常时,存在需要更换CRDM的可能性。CRDM的安装在工程建设阶段处于核电厂冷试关键路径,一旦出现异常情况,对项目建设工期的影响巨大,需采取有效措施在短时间内能完成CRDM焊缝修复或CRDM更换。此外,在核电厂运行过程中,CRDM作为反应堆的关键设备,长期处于高温、高压环境中,由于震动、腐蚀等因素,设备容易产生老化、性能衰减等现象,当在役机组的CRDM焊缝出现泄露时,存在CRDM更换或修复的需求。在国际核电焊接维修领域,针对CRDM“Ω”密封焊缝泄露故障的维修技术[3]共有三种:一是美国提出的堆焊维修技术[4];二是法国提出的切割更换再造技术;三是日本、韩国提出的激光修复技术[5]。目前,国内核电厂的CRDM更换和修复基本依赖国外供应商,因其技术垄断,工程服务费用高昂,且国外服务商在设备配置、人力调度效率相对低下,难以满足国内核电工程需要。

在建阶段的核电机组需要更换CRDM时优先考虑采用切割更换方案,以便为后续在役阶段的CRDM修复提供更多的方案选择。当在役核电机组需要更换时,应首先评估CRDM焊缝的具体缺陷性质及影响情况,然后根据实际缺陷评估情况确定是采用切割更换技术方案,还是堆焊修复技术方案。文中重点针对核电厂CRDM切割更换技术,分析焊接变形对切割更换技术的影响。

1 CRDM结构及安装要求

核电现场焊接的CRDM密封壳位于CRDM压力外壳的下部,其下端的内螺纹旋入RPV顶盖管座的外螺纹[6],然后两个部件通过“Canopy”焊缝实现密封。CRDM在工程项目现场安装的主要工作是耐压壳的现场组装、调整,并根据设计要求打完力矩后,对CRDM下部密封焊口进行焊接及检测,最后进行水压试验来验证其密封性。标准的CRDM现场焊接下部焊缝为密封焊焊缝,起密封作用。

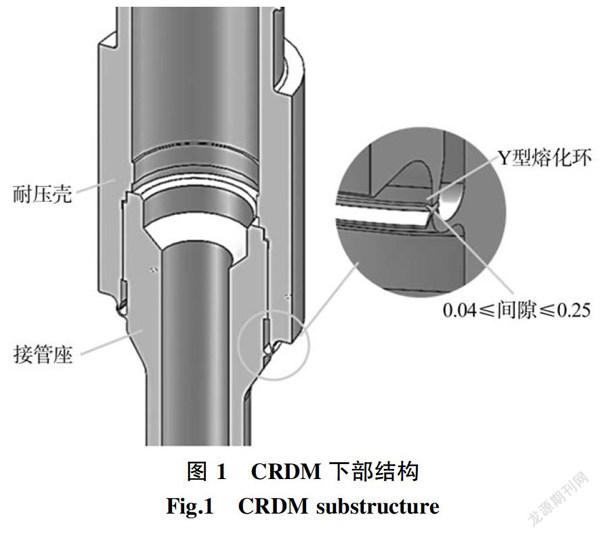

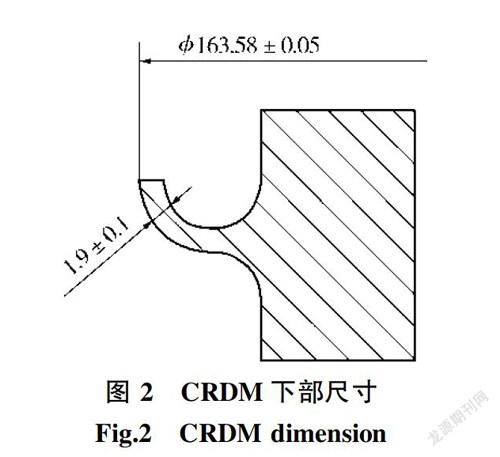

CRDM下部焊缝结构如图1所示,下部密封环管径设计尺寸为φ163.58±0.05 mm,CRDM焊接位置坡口母材壁厚为1.9±0.1 mm,如图2所示。在CRDM耐压壳安装到接管座之前,需要在耐压壳上完成Y型熔化环的点焊、目视检查工作。Y型熔化环与耐压壳之间的间隙不大于0.04 mm;Y型环与耐压壳的点焊宽度不大于2 mm;Y型环两端接合处间隙不大于0.6 mm,CRDM耐压壳安装到接管座上并打完力矩后,Y型熔化环与接管座间隙要求为0.04~0.25 mm[7],CRDM安装最大不同轴度为0.1 mm。

2 CRDM切割更换的原则

现场CRDM的切割更换需要先切割下部密封焊缝并完成坡口修复后,安装新的CRDM耐压壳,重新进行新耐压壳与接管座之间密封焊缝的焊接和检测。由于与CRDM耐压壳组对焊接的接管座和压力容器顶盖直接相连,接管座无法现场更換,只能更换上部的CRDM耐压壳。因此,在CRDM下部焊缝切割时优先保证下部CRDM接管座的尺寸,通常会考虑一定的余量,以确保接管座坡口加工后,长度仍与原设计的保持一致。

3 CRDM焊接变形及其对CRDM更换的影响

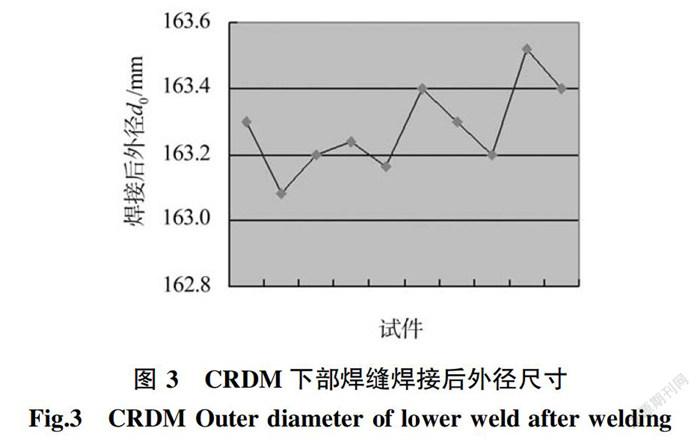

标准的CRDM下部密封环管径为163.58 mm,CRDM下部焊接位置坡口厚度为1.9 mm。CRDM下部焊缝焊接完成后,虽然设计对焊缝外径不做要求,但CRDM更换时需测量切割前的焊缝外径尺寸数据,以便重新加工坡口时尽可能恢复原尺寸,减少组对偏差。经过对多组标准CRDM试件的焊接及测量发现,下部焊缝外径与焊接前外径相比普遍缩小,如图3所示,从采样数据分析,外径缩小最大可达0.48 mm,抽样实测CRDM产品下部焊缝尺寸也发现同样存在明显的收缩情况。

焊接过程中会伴随着焊接变形问题,由于CRDM下部密封焊位置壁厚较薄,焊接变形将更加明显。CRDM内部螺纹与管座螺纹相配合,限制了CRDM下部焊缝焊接时的轴向位移,只能产生径向的收缩变形,导致焊接后CRDM密封焊焊缝外径变小。实测发现:径向收缩量大于CRDM熔化环熔化后的焊缝表面余高对径向收缩量的补偿。因此,CRDM下部焊缝切割后,下部接管座位置坡口外径难以恢复至原径向尺寸。

CRDM下部焊缝切割后,可采取两种处理方式:一是更换新的上部CRDM耐压壳后进行安装、焊接和检测;二是对切割下来的上部CRDM耐压壳进行修复处理、坡口加工,重新安装后进行焊接和检测。

由于CRDM接管座与封头间的焊缝连接结构具有焊接坡口形状复杂、焊接量大的特点,导致焊缝的去除及重新焊接难度较大、操作时间长,且更换后的管座垂直度较难保证,直接更换管座的方案基本不具备可行性[8],只能保留下部接管座。由于下部焊缝接管座径向尺寸无法恢复至原尺寸,所以更换新的CRDM耐压壳后,耐压壳坡口外径大于下部件,与下部接管座装配时会产生明显错边量,增大Y型熔化环与接管座之间的间隙,超出原设计安装技术要求。此方案的优点是:在切割CRDM下部焊缝时,可采取保守的加工方案,切割时尽量往CRDM密封焊缝上侧切割,为接管座坡口軸向长度留有足够的加工余量,确保下部管座坡口轴向长度。

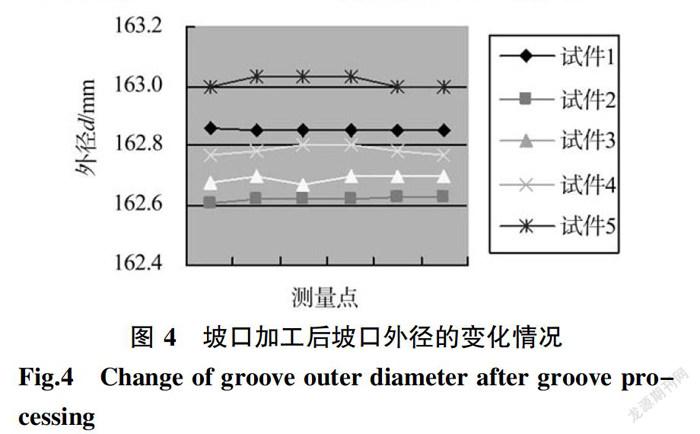

通过多组CRDM标准试件的焊接、切割和坡口加工试验分析可知,CRDM焊接完成后因径向收缩,外径普遍明显缩小,切割和重新进行坡口加工后外径则进一步缩小,如图4所示,坡口加工后CRDM下部管座坡口外径尺寸最大缩小0.97 mm。参照标准的CRDM安装方式,采用新的CRDM进行装配,Y型熔化环与下部接管座间隙为0.3~0.39 mm,与原设计要求0.04~0.25 mm相比存在明显偏差。

选择将切割下来的CRDM耐压壳重新进行修复、坡口加工后再利用的方案,则在焊缝切割时就需要同时考虑焊缝两侧坡口的尺寸。此外,采用该方案前需评估实际缺陷对CRDM上下部位置的影响,即缺陷不能损坏上部CRDM耐压壳的完整性。因为在正常焊接时,CRDM密封焊缝两侧同步产生了径向收缩,采用修复后的CRDM部件进行重新装配调整,虽不会产生明显的错边情况,但切割和坡口加工过程中会产生一定的金属损耗,导致CRDM重新装配、组对后间隙变大,产生的金属损耗量主要与切割设备的刀具厚度和坡口加工的精度直接相关。此方案的优点是:避免了CRDM耐压壳重新装配时产生明显错边量,并可利用现有资源,既节省了成本,又减少了新产品制造工期对工程项目进度的影响。

4 CRDM切割更换、再焊接和焊缝检测及金相检验

多组不同错边和间隙的CRDM标准试件的焊接、密封焊缝切割、坡口修复、更换新的CRDM部件后再进行焊接和检测的试验以及焊缝的宏观金相和微观金相分析表明,Ω密封焊缝的焊缝、热影响区及母材区域的微观组织正常。试验结果表明,拟定的技术方案可行。

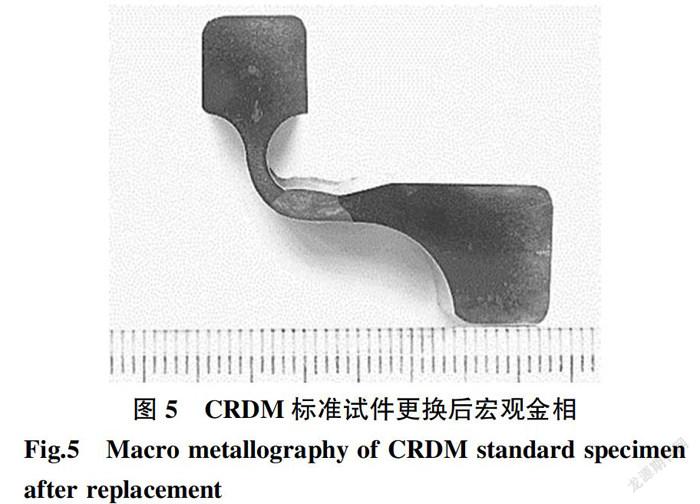

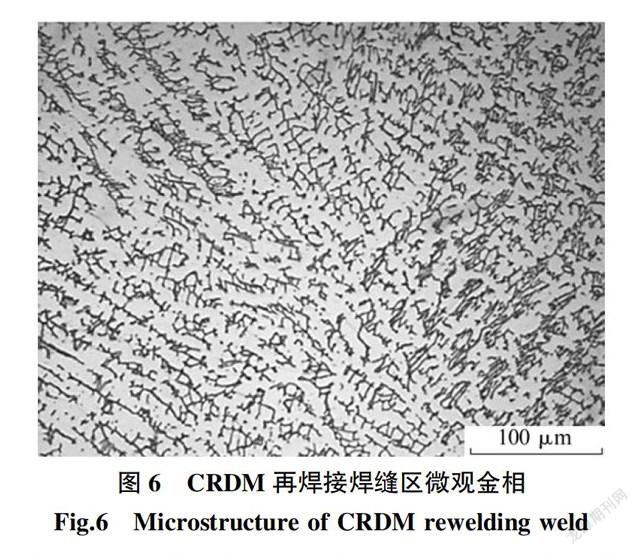

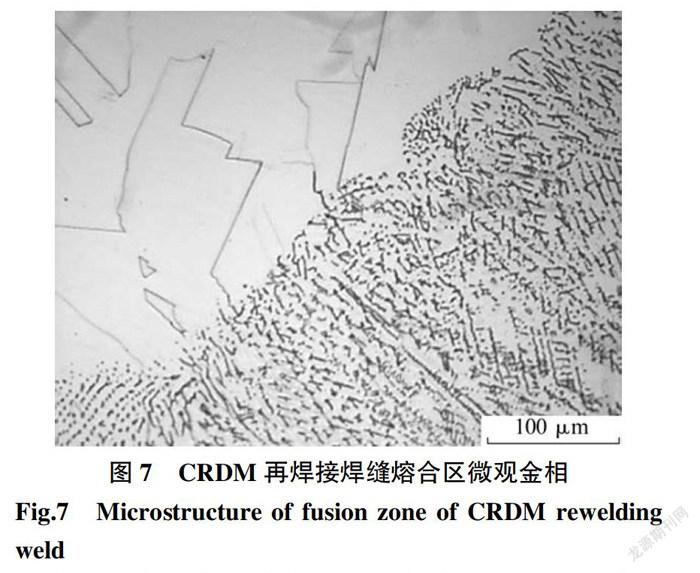

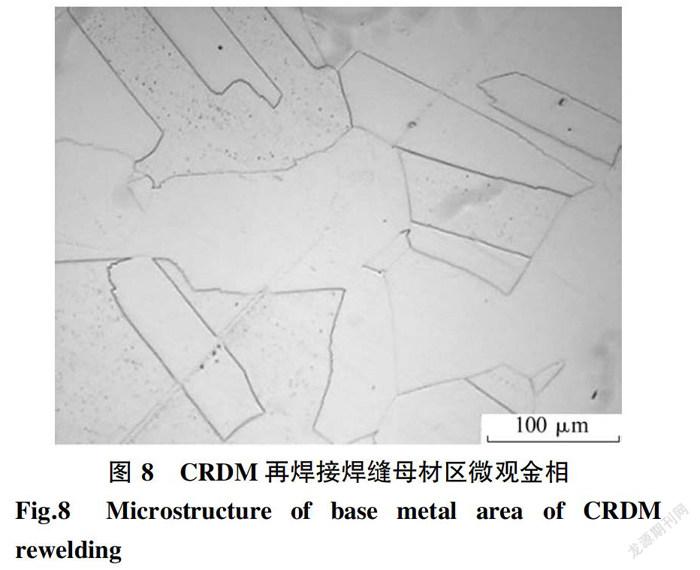

在10倍放大下对焊缝横截面做宏观检查,未发现裂纹、未熔合、未焊透、夹渣、气孔等焊接缺陷,如图5所示。在200倍放大下对焊缝截面做微观检查,均未发现相关区域显微裂纹及影响材料性能的沉淀物,如图6~图8所示。

5 结论

文中通过大量CRDM标准试件的焊接、切割、坡口加工、再焊接及检测试验,分析焊接收缩变形对CRDM切割更换的影响,得到如下结论:

(1)因焊接径向收缩变形,相比于焊接前,CRDM下部焊缝的外径普遍明显缩小,CRDM切割后坡口直径难以恢复至原尺寸,CRDM标准试件验证和核电厂CRDM产品实测均存在这种情况。根据采样数据分析,焊接收缩导致径向尺寸缩小,最大可达0.97 mm。

(2)因CRDM接管座坡口外径缩小,无法恢复至原尺寸,更换新的CRDM部件与下部接管座装配后,存在明显错边量,导致安装后组对间隙变大。CRDM标准部件下部焊缝组对间隙为0.04~0.25 mm,采用新的CRDM部件与下部接管座进行装配,组对间隙为0.3~0.39 mm。建议切割后重新安装组对间隙为0.04~0.39 mm。针对不同间隙、不同错边量下的CRDM再焊接和试验,经过大量宏观金相和微观金相分析,焊缝及其邻近热影响区均未发现影响焊缝质量的异常情况。由于CRDM下部焊缝为密封焊,不作为承压焊缝,因此具备重新使用的可行性。

(3)将切割后的CRDM耐压壳坡口进行修复再利用的处理方案,可避免CRDM重新装配时产生明显错变量,但因焊缝切割、坡口加工过程金属的损耗,也会导致CRDM重新装配时组对间隙变大,实际间隙大小与CRDM切割刀片厚度、坡口加工精度密切相关。

(4)考虑CRDM下部接管座无法更换,必须最大限度地降低下部接管座重新加工坡口的风险,接管座需考虑一定的坡口余量,因此建议优先选择采用安装新的CRDM部件再焊接的技术方案。若选择原部件修复,则需采取必要措施以确保CRDM上下部件加工过程中的尺寸控制得当,并慎重评估CRDM原焊缝缺陷对坡口两侧尺寸的影响。

参考文献:

[1] 苏尧臣. 国产化材料CRDM的Ω焊缝PT缺陷显示的分析[J]. 现代机械,2017(1):80-82.

[2] 张伟栋. 控制棒驱动机构“Ω”环的焊接技术[J]. 焊接技术,2001(Z1):66-68.

[3] 郑晓敏. 岭澳核电厂L1号机组控制棒驱动机构泄漏问题[J]. 核安全,2007(2):25-29.

[4] 刘青松. 岭澳核电站控制棒驱动机构密封焊缝泄露处理及缺陷评估[J]. 核动力工程,2006(10):147-152.

[5] 芦丽莉. 核电厂控制棒驱动机构上部Ω密封焊缝堆焊维修工艺[J]. 电焊机,2019,49(7):19-26.

[6] 孙广. 压水堆核电站控制棒驱动机构下部Ω焊缝的焊接[J]. 焊接,2013(8):64-66.

[7] 赵毛毛. 核反应堆控制棒驱动机构管座Canopy焊缝间隙超差问题的分析[J]. 装备制造技术,2014(5):61-63.

[8] 陈海波. CRDM管座垂直度变化与可更换性分析[J]. 核动力工程,2016,37(5):78-80.

收稿日期:2020-04-17

作者简介:谭文良(1985— ),男,学士,高级工程师,主要从事核电领域金属管理及研究工作。E-mail:twlemail@sina.com。