半导体激光熔覆成形过程的特征行为检测与分析

朱明 王博 颜步云 杨骞 石玗

摘要:为检测半导体激光熔覆动态成形过程,搭建了基于高速摄像的熔覆成形过程采集系统,进行了不同工艺参数下的半导体激光熔覆实验。通过分析采集到的照片提取了该过程存在的典型特征行为,并分析了工艺参数对不同特征行为的影响规律。结果表明:一个完整的熔覆成形过程存在4个典型的特征行為:①粉末粘结出现颗粒团聚物;②出现直径较小的液态金属小球;③直径较小的液态金属小球汇集形成更大尺寸的小球;④更大尺寸的小球润湿铺展形成熔覆金属。激光功率的提高显著降低了特征行为③的持续时间,离焦量增大对4个特征行为的持续时间均有提高作用,粉末粒径大于300目时可显著降低各特征行为的持续时间。

关键词:半导体激光;表面熔覆;成形过程;高速摄像

中图分类号:TG456.7 文献标志码:A 文章编号:1001-2303(2020)08-0001-06

DOI:10.7512/j.issn.1001-2303.2020.08.01

0 前言

半导体激光熔覆具有成形稀释率低、裂纹缺陷少等优点,逐步成为部件强化、修复的有效手段之一[1]。在工程应用中,随着金属部件的表面形貌与状态日益复杂,对激光熔覆成形的精度与质量提出了更高的要求;同时,为了降低熔覆层打磨等后续机加工难度、缩短处理流程,要求熔覆过程由“近形”转变为精确成形控制[2-3]。但是,由于缺乏对熔覆成形机理及控制理论的深入研究,目前半导体激光熔覆只能依靠大量试验来发现工艺参数与成形尺寸的对应规律并制定合理的工艺规范,再结合经验进行现场判断与优化调整。在上述工程背景下,如何按照设计要求提高熔覆成形精度成为重大技术瓶颈。因此,从熔覆过程入手研究影响熔覆层成形质量的内在因素对实现熔覆成形质量精确控制具有重要意义。文献[4]研究了金属熔体的球化规律及抑制方法,通过优化粉体与气氛因素可减少氧化行为并改善熔体的润湿性。文献[5]研究熔覆金属对激光吸收率的动态变化行为,从熔覆金属在激光作用下发生物态变化入手解释了吸收率动态变化的原因。文献[6]利用高速摄像研究了熔覆层成形过程,但由于图像采集存在问题,得到的现象并不明显。文献[7]关于选区激光熔化的球化模型可以解释熔覆过程中热力行为对球化现象的影响规律,利用文献[8]的静态润湿机制可以分析熔覆过程中金属液滴的铺展行为。

以上研究旨在分析熔覆金属的球化行为及抑制球化以改善其润湿铺展行为,并未从成形过程片段化处理角度研究工艺参数对此过程的影响。文中利用高速摄像采集熔覆成形动态过程,提取该过程中的特征行为,并分析了工艺参数对不同特征行为的影响规律。

1 实验材料及方法

1.1 实验材料

本实验选用牌号为Ni60A的自熔性合金粉末作为熔覆材料,化学成分如表1所示。基体材料选用尺寸为120 mm×80 mm×8 mm的45号钢板,实验前,采用机械打磨的方式去除表面氧化皮,并用丙酮去除油污后用吹风机烘干表面。

1.2 实验方法

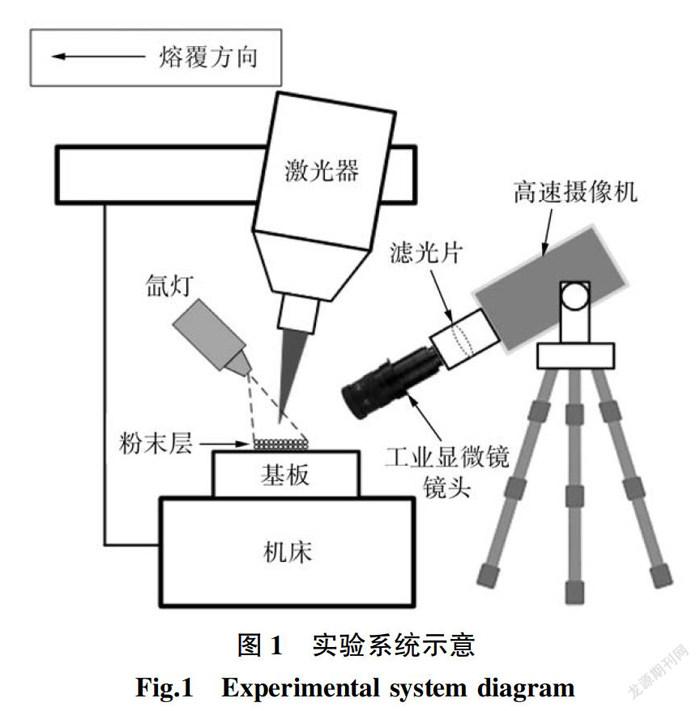

实验选用FL-DLight3 直接输出型半导体激光器,光斑尺寸1 mm×3 mm,最大输出功率1 500 W,焦距275 mm,工作波长976±10 nm。熔覆成形过程采集使用OLYMPUS i-speed3型高速摄像机和WD

105型工业显微镜镜头。为了更好地观察成形过程,便于后期的图像处理分析,选用波长650 mm的窄带滤光片滤除强光,并用HSX-F300型氙灯作为辅助光源,实验系统如图1所示。

2 实验结果与分析

2.1 熔覆成形过程特征行为提取

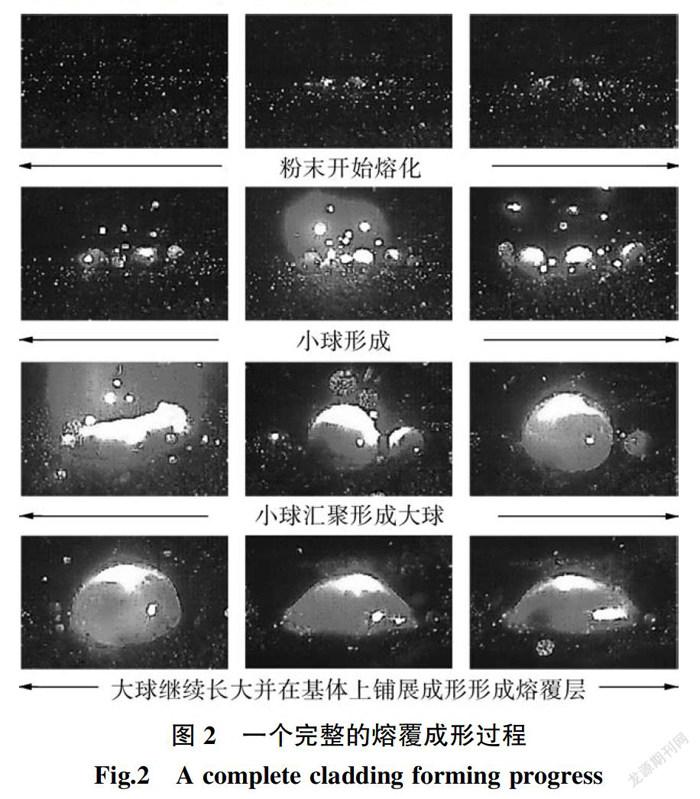

通过分析发现,一个完整的粉末颗粒从固态到形成熔覆层存在如图2所示的特征过程:①激光作用在粉末上,粉末颗粒吸收激光能量后发生颗粒之间的相互粘结与汇集,出现明显的颗粒团聚物;②激光持续作用,粉末团聚物受热熔化,出现液态金属小球;③液态金属小球发生融合,形成更大的液态金属小球;④大量液态金属小球和粉末颗粒汇入激光作用中心区域,形成液态熔覆金属铺展在基体上,最终冷却凝固形成熔覆层。

对上述过程中的特征行为做如下标定:①粉末颗粒之间粘结,出现颗粒团聚物;②出现直径1.27~1.90 mm的液态金属小球;③出现直径3.80~7.25 mm的液态金属小球,且周围围绕一个或多个直径小于2.54 mm的液态金属小球;④出现宽度为9.52~12.50 mm的液态金属,如图3所示。

2.2 工艺参数对不同特征行为影响分析

2.2.1 激光功率对特征行为的影响

在离焦量+10 mm,扫描速度2 mm/s,粉末层厚度1.5 mm,粉末平均大小300目下,研究了激光功率对不同特征行为持续时间的影响,如图4所示。可以看出,相同激光功率下,特征行为①、②、③持续时间都存在逐渐变大的趋势,说明在同一激光功率下完成不同特征行为所需要的时间越来越长。此外,特征行为①、②受激光功率的影响不大,而提高激光功率明显加快了特征行为③的持续时间,说明几个稍大球熔合的过程相比其他过程完成较慢,需要很大的能量才能加速其进行。

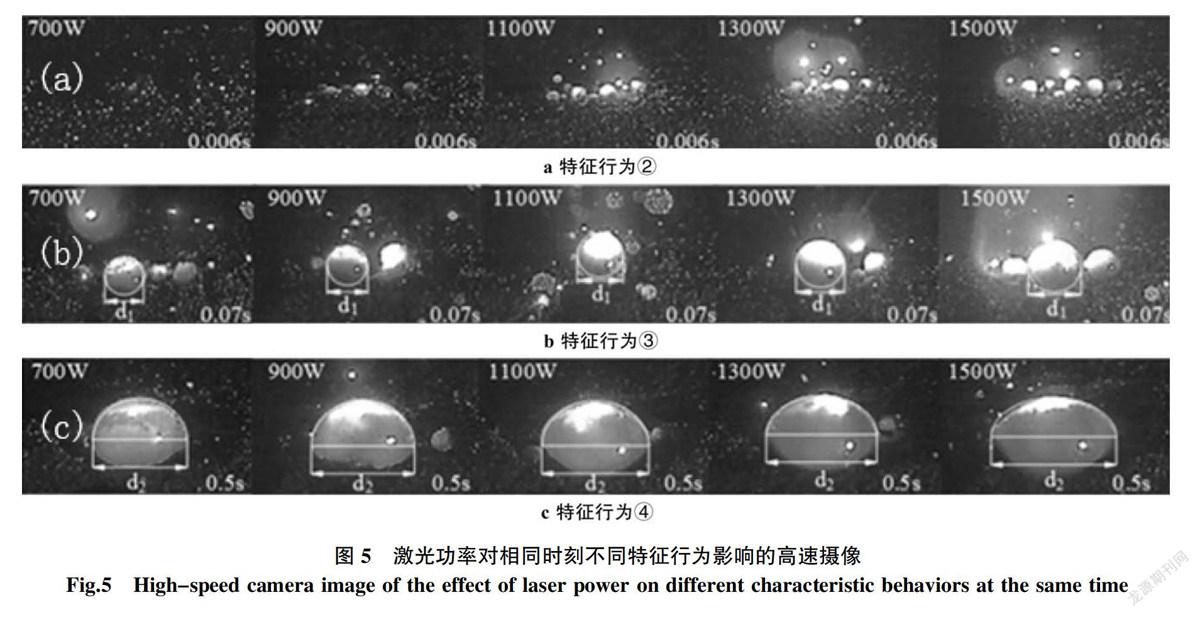

为解释激光功率对不同特征行为持续时间的影响,分别提取出同一特征行为在不同激光功率相同时刻的高速摄像图片,如图5所示。

由图5可知,随着激光功率的提高,形成特征行为②的液态金属小球数量增多,特征行为③的液态金属小球直径增大且特征行为④的熔覆金属宽度逐渐提高。这是由于激光功率提高使得激光功率密度变大,粉末需要的熔化时间减少,颗粒之间由点接触转化为面接触的驱动力变大,形成黏结面的速率提高,因此粉末颗粒的熔化速率加快,在相等时间内出现特征行为②的液态金属小球数量增多,液态金属小球汇聚熔合趋势增大且周围形成的直径较小的液态金属小球也逐渐增多并持续汇入中心的液态金属小球,最终导致特征行为③的小球直径和特征行为④的熔覆金属宽度随激光功率的提高而增大。

2.2.2 离焦量对特征行为的影响

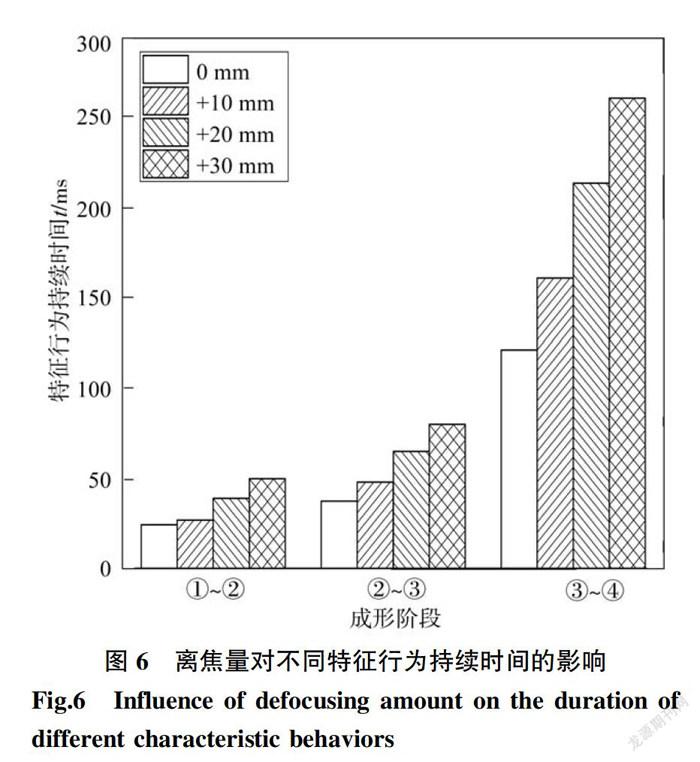

在激光功率1 300 W、扫描速度2 mm/s、粉末颗粒平均大小300目、粉末层厚度1.5 mm时,研究了离焦量对不同特征行为持续时间的影响,如图6所示。可以发现,越靠后的过程所需时间越长。并且随离焦量的增大,每个特征行为持续时间变长。

为解释离焦量对不同特征行为持续时间的影响,分别提取出同一特征行为在不同离焦量相同时刻的高速摄像图片对其进行具体分析,如图7所示。

由图7可知,随正离焦量增加,特征行为②的液态金属小球数量减少,当正离焦量过大时,几乎没有特征行为②的液态金属小球;特征行为③的液态金属小球直径减小;特征行为④的熔覆金属宽度先增大后减小并趋于稳定。这是由于随正离焦量增大,相同光斑下同一位置处激光功率密度较小,金属粉末吸收能量并不能立刻使粉末发生熔化形成液态金属小球,而只能形成一层团聚物。同时,随离焦量增大,光斑面积也相应变大,使得激光作用区域变大,导致粉末团聚的宽度增加。另外,离焦量增大时,液态金属小球发生汇聚熔合形成更大直径的金属球所用的时间也越长,甚至由于光斑能量分散较为严重,出现未能熔合成一个金属球的情况,最终导致特征行为③的小球直径越小和特征行为④的熔覆金属宽度先增大后较小并趋于稳定。

2.2.3 粉末粒径对特征行为的影响

在激光功率1 300 W、离焦量+10 mm、扫描速度2 mm/s、粉末层厚度1.5 mm下,研究了粉末粒径对不同特征行为持续时间的影响,如图8所示。可以看出,粉末粒径对特征行为也存在过程越靠后所需时间越长的规律。此外,粉末粒径300目时,各特征行为的持续时间发生明显变化,且粉末粒径越小各特征行为持续的时间越短。

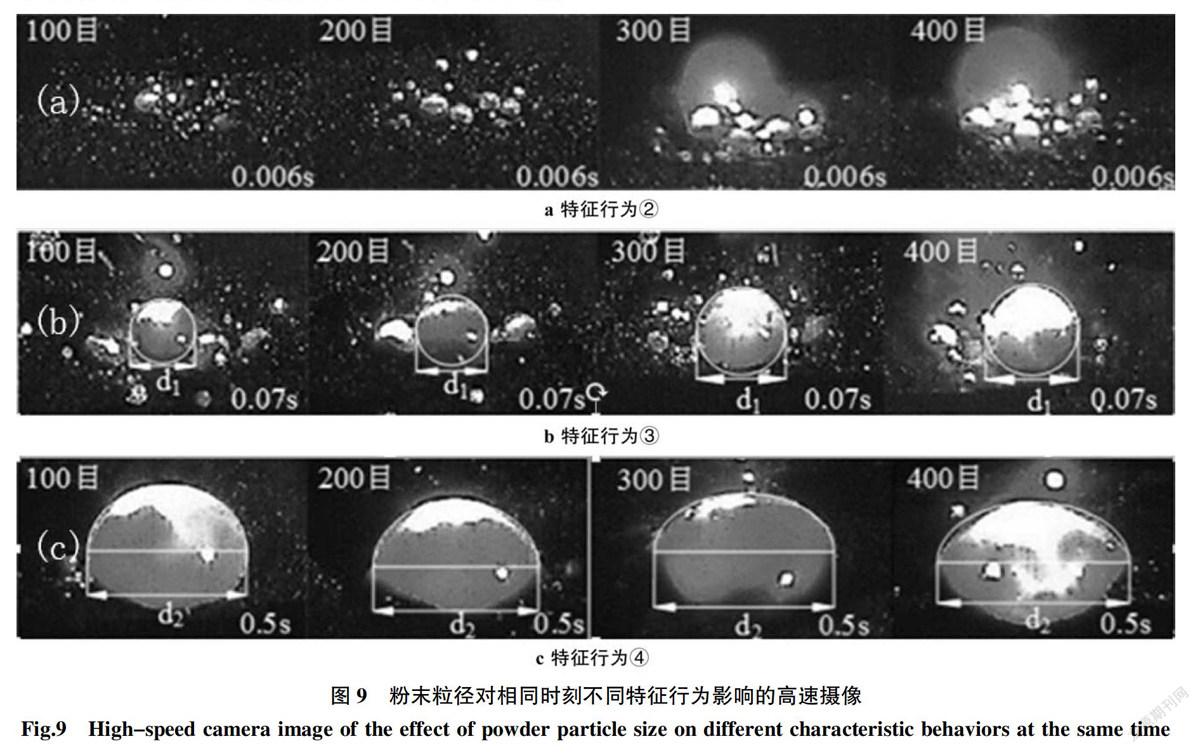

为解释粉末粒径对不同特征行为持续时间的影响,分别提取出同一特征行为在不同粉末平均粒径相同时刻的高速摄像图片,如图9所示。

由图9可知,随着粉末粒径的减小,形成特征行为②的液态金属小球数量增多;特征行为③的液态金属小球直径变大;特征行为④的熔覆金属宽度逐渐提高。这是由于颗粒半径越小,本身熔化所需的能量就越少,相同位置下的粉末颗粒本身的能量很快达到熔化温度,所以粉末颗粒越小,特征行为①的液态金属小球数量越多。另外,粉末颗粒半径越小,其吸收的激光能量越多,形成的液态金属小球本身具备的能量也就越大,所以导致小球向外热交换的能量也增大,影响小球周围粉末向其汇聚的驱动能量,最终导致特征行为③的液态金属小球的直径和特征行为④的熔覆金属宽度随粉末粒径的减小而增大。

2.3 典型特征行为持续时间对熔覆层成形质量影响

各同特征行为持续时间会影响最终熔覆层成形质量。提高特征行为①和特征行为②持续时间会导致特征行为③和特征行为④持续时间缩短甚至消失,导致特征行为②下的液态金属小球无法汇集形成特征行为③下的液态金属小球,最终冷却凝固形成的熔覆层宏观形貌如图10a所示;通过改变工艺参数缩短特征行为①和特征行为②的持续时间会使特征行为②中的液态金属小球汇集形成特征行为③中更大的液态金属球后冷却凝固形成余高和润湿角较大的熔覆层宏观形貌,如图10b所示;进一步缩短特征行为①、特征行为②和特征行为③的持续时间,而提高特征行为④的持续时间,会使特征行为④下的液态金属良好润湿铺展在基体上,形成的熔覆层宏观形貌如图10c所示。

3 结论

(1)半导体激光熔覆成形过程存在4个典型特征行为:①粉末颗粒之间相互粘结,出现颗粒团聚物;②出现直径在1.27~1.90 mm的液态金属小球;③出现直径在3.80~7.25 mm的液态金属小球;④出现尺寸在9.52~12.50 mm的液态金属。

(2)特征行为①、②、③持续时间越来越长,即粉末由固态转变为液态熔滴的过程对能量需求不大,而后续的液态熔滴汇集和长大对激光能量有较大要求,在能量密度较小或粉末粒径过大的情况下进行缓慢,这将影响最终熔覆层的成形质量。

参考文献:

[1] Liu S,Bora T C,Stelta A A V D,et al. Friction Surface Cladding;an exploratory study of a new solid state cladding process[J]. Journal of Materials Processing Technology,2015 (229):769-784.

[2] 郭士锐,陈智君,张群莉,等. 大功率半导体激光表面改性 的研究进展[J]. 激光与光电子学进展,2013,50(5):51-58.

[3] Bachmann F. Industrial applications of high power diode lasers in materials processing[J]. Applied Surface ence, 2003,208/209(5):125-136.

[4] Ruidi Li,Jinhui Liu,Yusheng Shi. Balling behavior of stainless steel and nickel powder during selective laser melting process[J]. Int J Adv Manuf Technol.,2012(59):10251035.

[5] Yoshimi Kizaki,Hirozumi Azuma,Satoshi Yamazaki,et al. Phenomenological Studies in Laser Cladding. Part I. TimeResolved Measurements of the Absorptivity of Metal Powder[J]. Japanese Journal of Applied Physics,1993,32(Part 1,No. 1A):205-212.

[6] Yoshimi Kizaki,Hirozumi Azuma,Satoshi Yamazaki,et al.Phenomenological Studies in Laser Cladding. Part II. Thermometrical Experiments on the Melt Pool[J]. Japanese Journal of Applied Physics,1993,32(Part 1,No. 1A):213220.

[7] Oyar Perihan. Laser Sintering Technology and Balling Phenomenon[J]. Photomedicine & Laser Surgery,2017:pho.2017:4311.

[8] Gopinath M,Karmakar D P,Nath A K. Monitoring and assessment of tungsten carbide wettability in laser cladded metal matrix composite coating using an IR pyrometer[J]. Journal of Alloys and Compounds,2017:S0925838817314640.

收稿日期:2020-05-14

基金項目:国家自然科学基金(51805234);甘肃省引导科技创新发展专项(2019ZX-08);兰州理工大学红柳优秀青年人才支持计划

作者简介:朱 明(1984— ),男,博士,副研究员,主要从事新型焊接方法、自动化以及激光表面加工的研究。E-mail:zhumings@yeah.net。