铝合金大直径轴类薄壁零件加工工艺方案

陈亮 袁芬芬 陈海莹

摘 要:本文通过对典型铝合金大直径轴类薄壁零件的加工工艺研究,针对零件加工的相关质量制约因素,采取了一系列的解决方案,从而归纳出可借鉴的加工工艺方案。

关键词:铝合金大直径轴类薄壁零件;加工变形;残余应力;装夹变形和回弹

中图分类号:TG306 文献标识码:A

0 引言

铝合金是工业中应用最广泛的一类有色金属结构材料。铝合金大直径轴类薄壁零件加工时装夹难度高,加工后变形大,直接影响到零件的使用性能。

1 问题描述

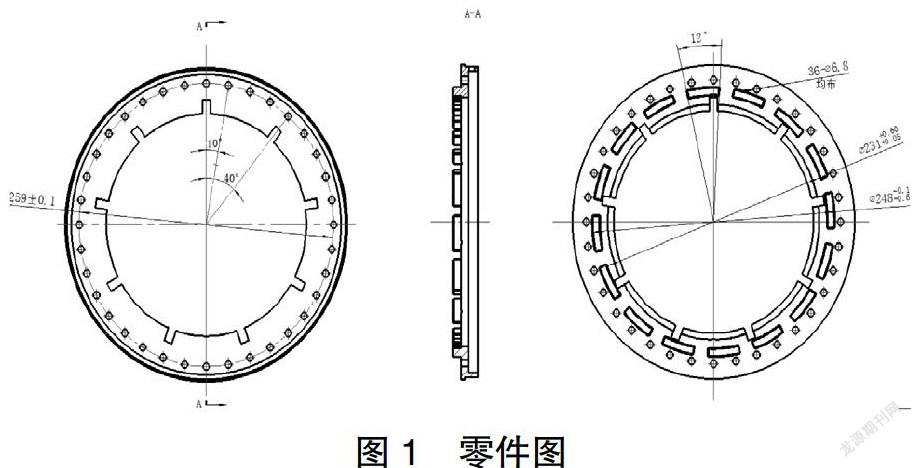

零件材料为2A12-H112。在机械加工完成后,出现以下几个问题:

①零件车削完成后,零件变形,造成φ289+0.2+0.1,φ2850-0.1尺寸超差。②零件加工完成后扭曲,零件平面度差,造成φ231+0.6+0.05,φ248-0.1-0.6。③零件表面粗度差,夾紧时易夹伤。

2 加工工艺分析

2.1 加工路线

粗车内孔-半精车内孔及外圆-精车内外孔及厚度-线切割加工槽-数铣台阶及加工孔。

2.2 加工工序分析

(1)普车工序。在半精车及精车加工规程中,因车削的余量大,零件为薄壁件,加工完成后产生大量应力,应力释放后引起零件变形。零件中φ289+0.2+0.1,φ2850-0.1公差较小,当变形量大于尺寸公差时,尺寸超差。

零件尺寸大,使用硬质合金车刀加工时刀具阻力大,粘刀尖,零件产生热量大,零件表面有积屑瘤,表面粗糙度减低。

零件尺寸加大,卡盘正爪夹不住,采用反爪装配。反爪上垫铜片夹紧。爪子夹得过紧,零件变形;夹松零件夹不住。零件与爪子的夹紧部位变形大,尺寸偏小。

(2)线切割工序。线切割割槽对零件影响较小。

(3)数铣工序。零件数铣开槽后,零件发生应力变形,切槽端面尺寸变小,原车工加工面的尺寸变大。该加工变形由铣削加工开槽时应力变形造成,退火去应力并不能将其内部应力变形消除,零件端面发生了拱起现象。精铣预留1 mm余量加工,并不能将前工序拱起面加工掉。同时加工一端面会产生应力变形,会使另一端面的尺寸发生变化。通过数据分析统计该零件的应力变形量为0.45 mm。

该零件材料为铝合金,零件尺寸较大,壁厚较薄,在铣削加工时,产生了应力,使零件变形。

2.3 工艺性分析

铝合金具有密度低,强度较高,接近或超过优质钢,塑性好,可加工成各种型材,具有优良的导电性、导热性和抗蚀性。但是铝合金材料在加工后容易变形的,直接影响到零件的使用性能。

铝合金硬铝板料在轧制后表面产生压应力,而心部呈拉应力状态。如对板料进行表面切削加工,由于板料表面的拉应力的变化,则可能引起零件翘曲。

因此造成零件加工变形的主要因素是铝合金材料加工产生的应力。

2.4 总结

通过以上分析,总结以下几个特点:

①车工需合理安排加工步骤和加工余量。②钻孔、割槽后零件尺寸变化小。③铣齿后零件变化量较大,造成尺寸超差。④去应力退火后零件变形不能恢复。

3 制定对策

对策1:将车工分为粗车、半精车、精车;合理安排加工余量;研究制作专用车工刀具;调整装夹方式。

对策2:先将槽割开,待数铣加工钻孔。

对策3:数铣前内外圆预留余量;数铣分多步骤,先将台阶铣开,再铣内外圆尺寸;研究制作专用铣工夹具,减少装夹对零件影响。

对策4:普车及数铣工序间增加人工时效去应力退火。

4 对策实施

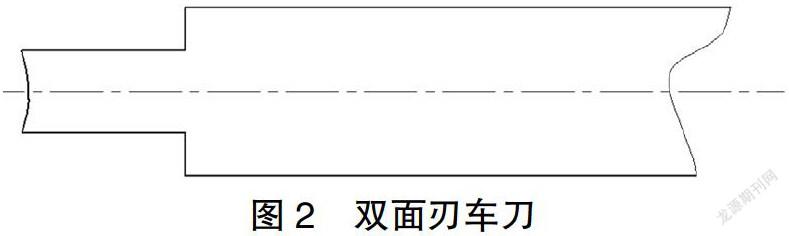

对策1:①粗精车时,合理安排切削余量。当车削余量较大时,零件加工产生大量的切削热,热量越大零件变形越大。加工时可以分多步车削,精车前预留1 mm余量,再精车至尺寸。采取低转速、低走刀量方式,车刀喷注切削液。②针对零件中间切削余量最大的孔,采用端面挖槽的方法直接从端面将中间的余量两次掏下来,这样节约了时间,零件加工产生热量也会降低。③采用白刚刀取代硬质合金刀加工。白钢刀加工中刀具阻力较小,不易产生切削热和积屑瘤现象。④制作双面刃车刀,既能加工外圆又能车内孔,减少换刀次数,提高车削加工精度。

⑤在反爪上焊接一根铜棒,铜棒的直径为60 mm,增加夹紧部位与零件接触面,减少零件受夹紧的变形量。

对策2:①数铣前预留足够余量,精铣加工形成尺寸,通过铣削加工消除零件变形。②数铣铣台阶先将圆铣开,再加工台阶内外圆,先让零件充分应力变形,控制零件平面度。③根据以上数据变形趋势,安排合适刀具补偿,保证零件尺寸公差。

制作数铣工装将零件提高零件压紧定位准确性,防止零件夹伤。

对策3:普车及数铣工序间增加人工时效去应力退火。

5 效果验证

改进后零件加工尺寸稳定,零件质量高,工艺性较好,提升了零件加工效率,节约生产成本。

6 结论

铝合金零件加工变形产生原因:毛坯残余应力的释放、切削热与切削力引起的变形、工件的装夹变形和回弹

铝合金轴类薄壁零件,先粗去余量,然后热处理去应力后,再精加工。夹紧零件的时候,需要注意尽量选取壁厚的部位,避免因夹紧力与支撑力的作用点选择不当,会引起附加应力。工艺路线可以是:粗加工→热处理→半精加工→热处理→精加工。

参考文献:

[1]有色金属工业标准汇编轻金属[M].中国标准出版社,1992.

[2]王秋成.航空铝合金残余应力消除评估技术研究[M].2003.

[3]王秋成,何映林.航空高强度铝合金残余应力的抑制剂消除[M].2002.

[4]王立涛,何映林,黄志刚,等.航空结构件铣削残余应力分布规律的研究[M].2003.

[5]李鹏.解决铝合金加工变形的方法[M].2008.

[6]机械加工工艺手册[M].北京出版社,1990.