ZL114A电弧熔丝增材制造、 热处理工艺及组织与性能研究

郑涛 施瀚超 乔燕琦 熊华平 陈昊

摘要:采用电弧熔丝增材制造(Wire Arc Additive Manufacture,WAAM)成形技术对ZL114A合金成形工艺进行了研究,分析了WAAM成形沉积态和热处理试样微观组织及力学性能。结果发现:沉积态的微观组织由树枝状晶的α-Al基体和颗粒状共晶Si相组成,并且相邻两道焊缝的重叠区域形成粗晶区;相较于传统金属型铸造,沉积态晶粒更加细小、共晶Si相细小均匀分布;经T6热处理后,树枝晶消失,共晶Si相发生球化,呈细小弥散状态分布,显著提升了试样的力学性能:电弧熔丝增材ZL114A合金的抗拉强度、屈服强度和延伸率分别达到370.0 MPa、310.4 MPa、8.6%,并且拉伸断口表现为韧性断裂。

关键词:ZL114A合金;电弧熔丝增材制造;热处理;组织与性能

中图分类号:TG146.2+1 文献标志码:A 文章编号:1001-2003(2020)09-0245-06

DOI:10.7512/j.issn.1001-2303.2020.09.27

0 前言

电弧熔丝增材是一种新型的增材制造技术(Wire Arc Additive Manufacture,WAAM)[1-3],它是以电弧或等离子等成形热源将金属丝材熔化,按设定的成形路径逐层堆积所需的三维实体零件[4]。WAAM技术具有设备和材料成本低、沉积效率和材料利用高等优点,可实现大型金属构件及中等复杂程度构件的高效、低成本制造。因此,受到国内外航空航天制造业的广泛关注。

ZL114A铸造铝合金属于Al-Si系铝合金,具有优良的铸造性能、机械性能及焊接性能,特别对于铸造复杂形状的高强度铸件,已广泛应用于航空航天等军工领域[5-7]。传统铸造工艺生产的各类大型、薄壁复杂ZL114A铝合金铸件容易产生缩孔、疏松、针孔、偏析、组织不均匀、晶粒粗大及尺寸超差等缺陷,造成成品合格率低、质量难以控制。WAAM工艺制备的构件能够避免缩孔、组织不均匀及晶粒粗大等问题,现已成为大型、高质量复杂铝合金构件快速成形方法之一[8]。

近年来,国内外研究人员将WAAM技术用于制造ZL114A合金样件已取得了一定进展。何京文等[9]研究了电弧增材制造ZL114A合金的成形电流、电压、层间停留时间等工艺参数对成形铝合金力学性能的影响;刘天羽[10]研究了外加磁场作用对电弧增材制造ZL114A合金样件的微观组织及力学性能的影响;李承德[11]研究了电弧增材制造工艺对ZL114A铝合金组织与性能的影响。文中在上述研究的基础上,开展WAAM技术增材制造ZL114A铝合金的热处理制度、微观组织、力学性能及样件制备等方面的研究,为进一步开展大尺寸ZL114A铝合金结构件WAAM技术的研究奠定基础。

1 实验材料及方法

采用自行研制生产的电弧熔丝增材制造专用φ1.2 mm、ZL114A铝合金丝材进行WAAM成形试验。ZL114A丝材的化学成分如表1所示。电弧熔丝增材制造使用的基板为ZL114A铝合金板,尺寸为298 mm×70 mm×8 mm。

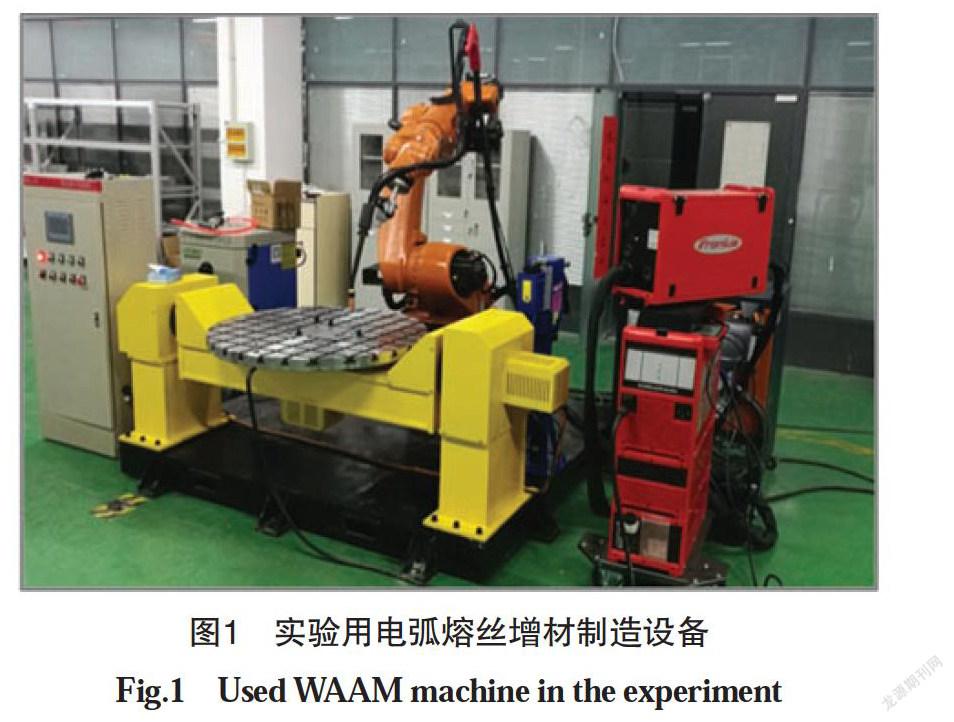

由ABB 1410机器人、Fronius KD 4010推丝式送丝机、Fronius CMT Advanced 4000R冷金属过渡焊机、JointX数据处理软件等主要构件集成了电弧熔丝增材制造设备,通过控制机器人、CMT焊接电源与送丝机构的同步协调移动,实现ZL114A铝合金构件的快速成型,如图1所示。

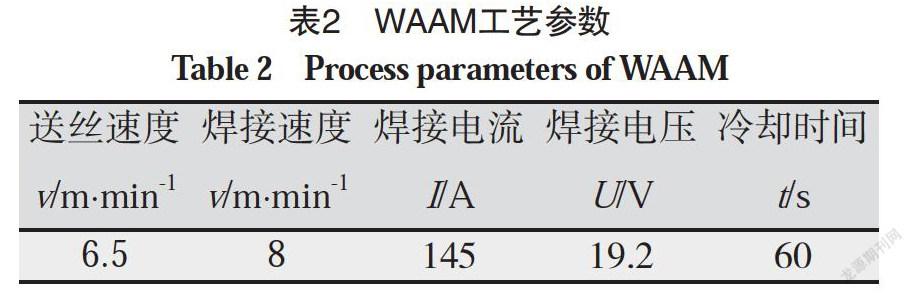

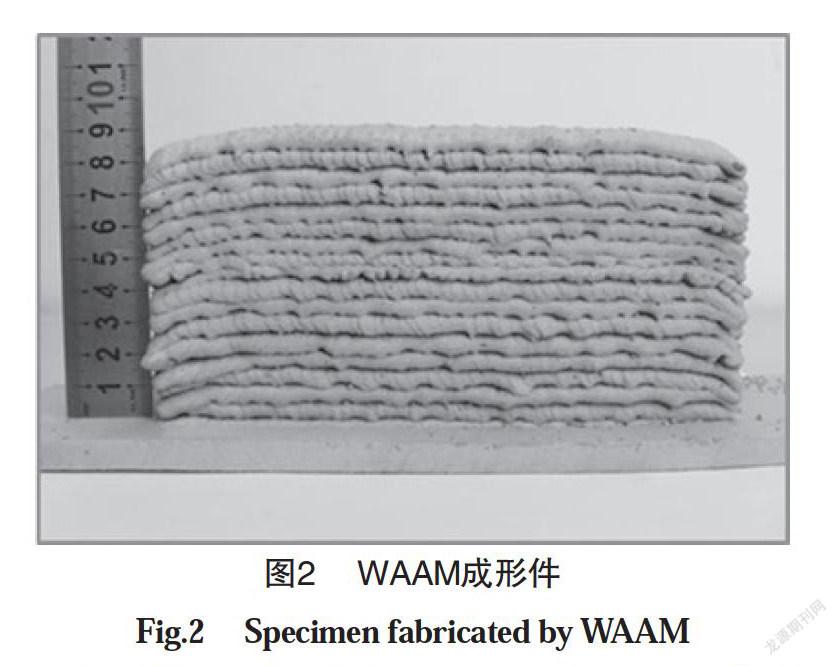

WAAM工艺参数如表2所示,以高纯氩气为保护气体、采用多道多层成形方法制备ZL114A铝合金试验样件,尺寸为180 mm×31 mm×85 mm,WAAM成形件如图2所示。

将WAAM成形样件进行T6热处理[12-13],热处理工艺为:固溶温度540 ℃、固溶时间8 h、水淬温度60 ℃、時效温度170 ℃、时效时间8 h、空冷。

采用线切割方式在WAAM成形试样上截取拉伸及金相试样,并用等离子发射光谱仪(ICP-AES)

分析化学成分。采用WDW-300型万能试验机进行拉伸性能测试,拉伸试样如图3所示。选用Keller试剂(95 mL H2O+2.5 mL HNO3+1.5 mL HCl+1.0 mL HF)腐蚀试样,在LEICA DM4M型金相显微镜下观察合金铸态和沉积态低倍组织,并通过Nova-Nano SEM 450型号扫描电子显微镜观察沉积态高倍组织和拉伸断口形貌。

2 实验结果与分析

2.1 ZL114A增材样件的化学成分

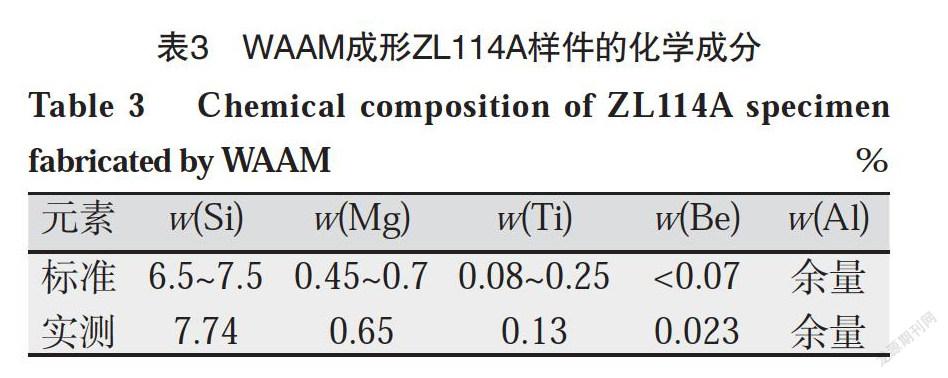

WAAM成形ZL114A样件的化学成分如表3所示。相较于原材料ZL114A丝材,成形后的样件中Mg元素含量降低了4.4%,这是由于在WAAM成形过程中,电弧产生的高温远超Mg元素的沸点,使得Mg元素挥发。而Si元素含量略微增加,ZL114A丝材在电弧作用下进行重熔,Si元素重新分布、聚集,造成局部Si元素的增加。为保证WAAM成形样件的化学成分满足标准要求,应严格控制ZL114A丝材中Mg、Si元素的含量。

2.2 微观组织

2.2.1 沉积态微观组织

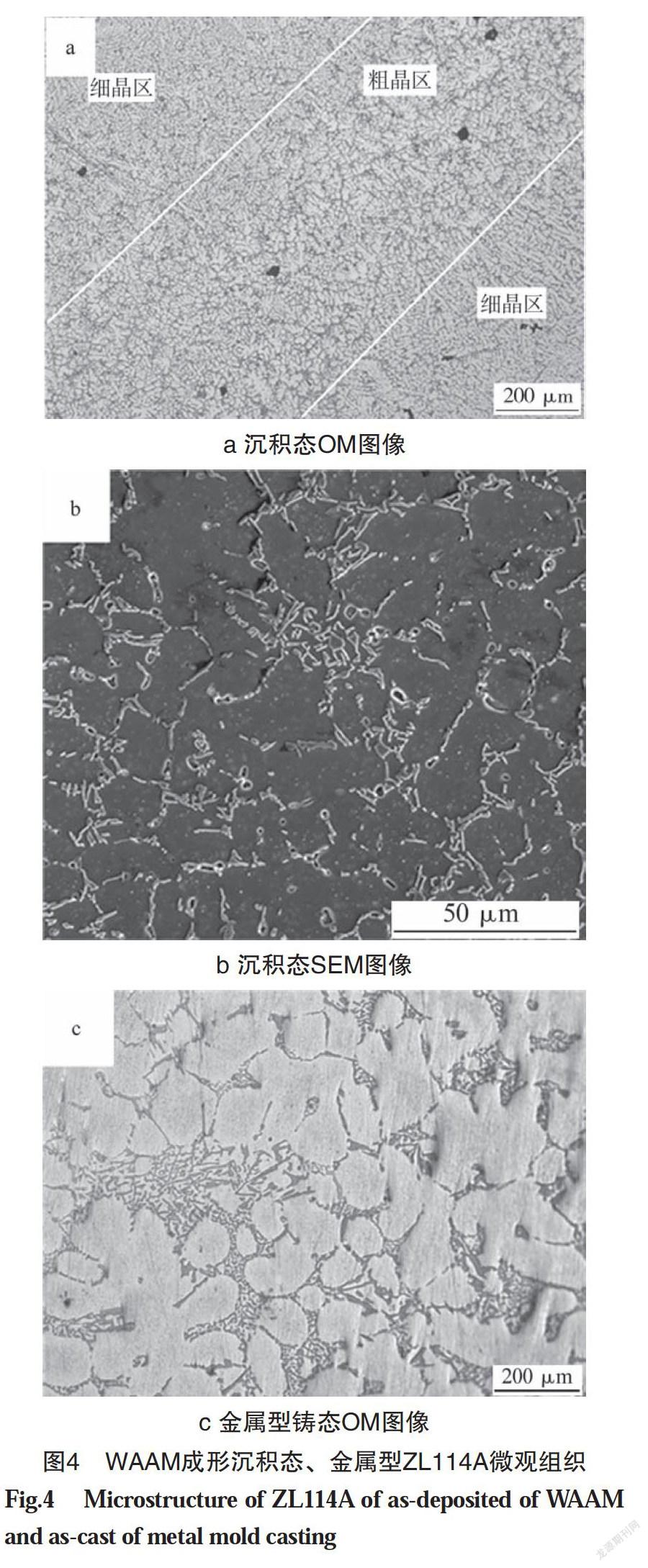

WAAM成形沉积态ZL114A试样及金属型铸态ZL114A合金试样腐蚀后的微观组织形貌如图4所示。沉积态ZL114A试样的金相组织由浅色的树枝状晶α-Al基体及在α-Al间隙中呈网状分布的黑色的共晶Si相组成(见图4a);共晶Si相为棒状或颗粒状非均匀分布在α-Al基体上(见图4b)。

沉积态ZL114A试样的微观组织分为细晶区和粗晶区两个区域,细晶区晶粒组织细小而密集,粗晶区晶粒组织粗大且分布疏松。这是由于能量分布的不同,熔池不同区域冷却速度不同,导致晶粒细化程度不同。熔池中心较高的冷却速度易获得细小的晶粒,形成细晶区。熔池边缘冷却速度慢且在焊接过程中后一道焊接直接在前一道焊缝表面上进行焊接,导致熔池边缘处承受大量焊接热输入,发生部分重熔,晶粒粗化,形成粗晶区。

与金属型铸态ZL114A合金微观组织(见图4c)相比,WAAM成形试样的晶粒尺寸更加细小,枝晶间距更短、共晶Si形貌由长针状变为短棒状或颗粒状,分布更均匀。

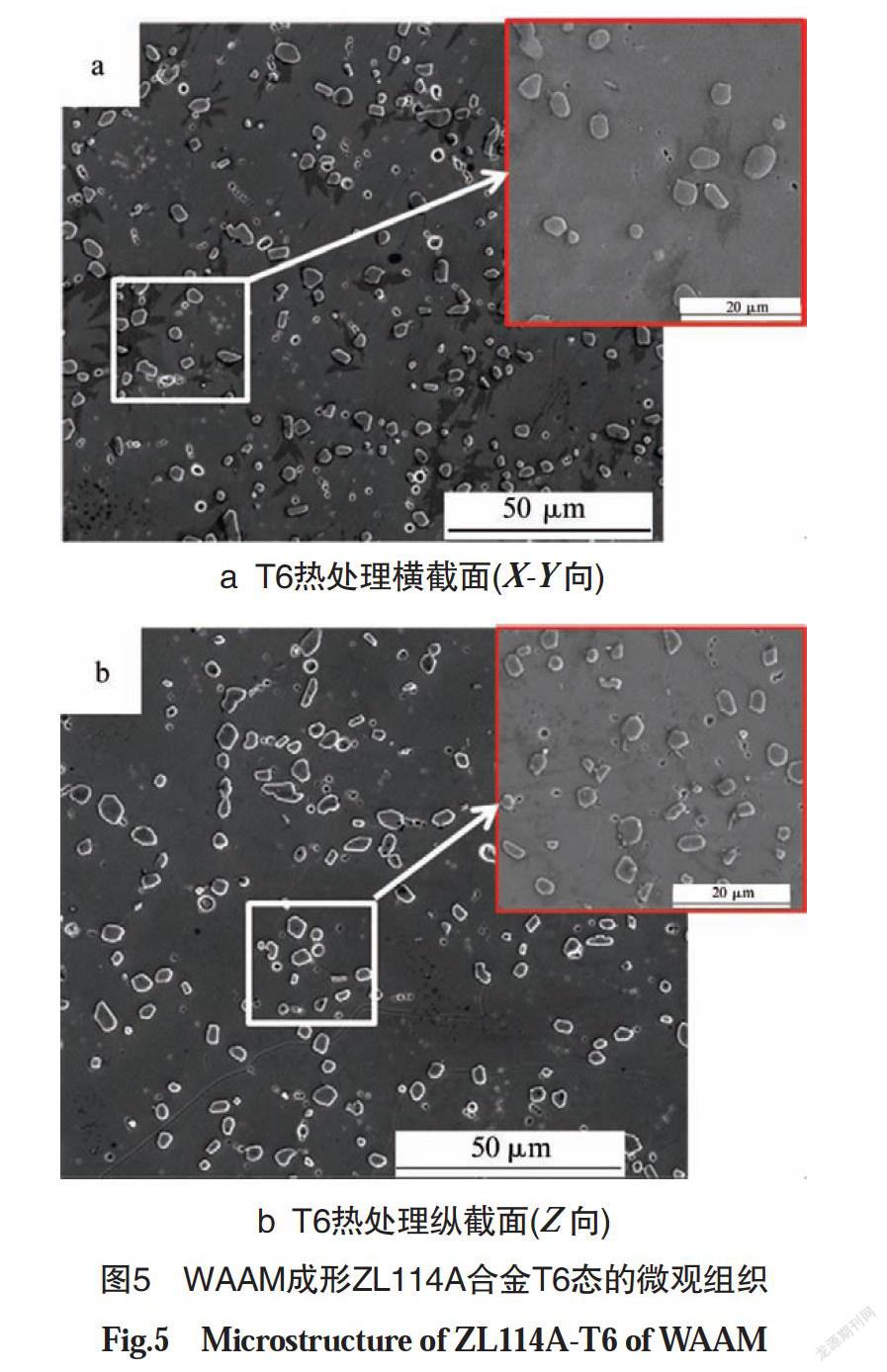

2.2.2 热处理态微观组织

在WAAM成形过程中,较高的热输入和较快的冷却速率导致温度梯度较大,使得沉积态试样内部存在一定的残余应力、组织及共晶Si相分布不均匀。为解决这一问题,对试样进行T6热处理,热处理后的微观组织形貌如图5所示。可以看出,横、纵截面微观组织差异较小,颗粒状或球状共晶Si相细小弥散分布在α-Al基体上,共晶Si相的能谱分析结果如图6所示。相较于沉积态微观组织,热处理后的晶粒形态发生较大改变,枝晶组织消失,共晶Si相部分重溶于α-Al基体,部分共晶Si相球化。

2.3 拉伸性能与断口形貌

2.3.1 拉伸性能

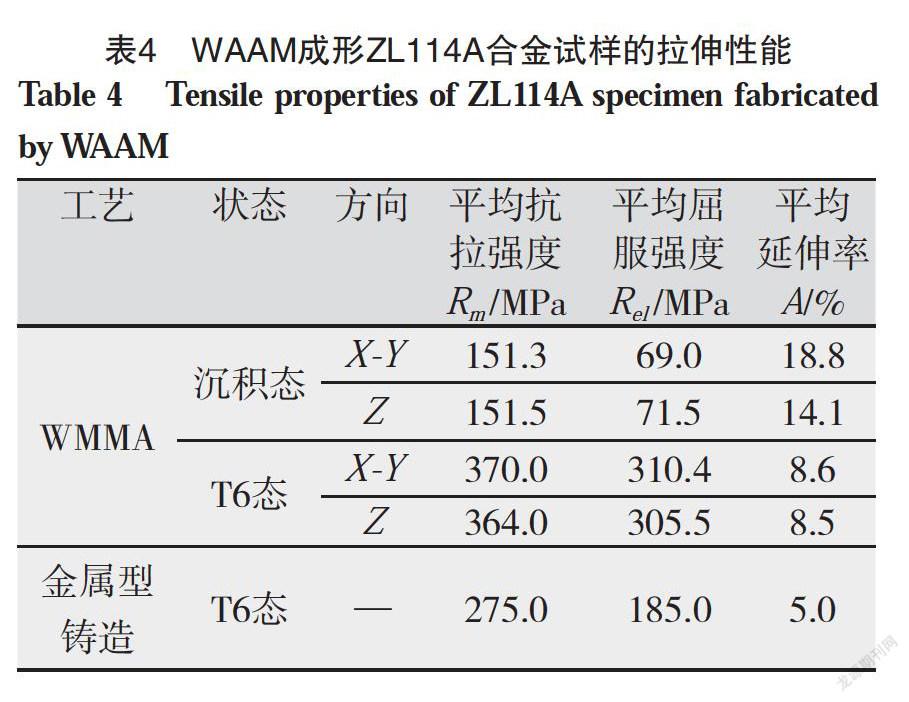

为保证试样拉伸性能数据的精确性,将加工好的拉伸试样进行微纳CT检测,未发现宏观缺陷。WAAM成形ZL114A合金试样的拉伸性能数据如表4所示,沉积态试样X-Y向、Z向的抗拉强度、屈服强度基本一致,但延伸率X-Y向(18.8%)比Z向(14.1%)略高,说明沉积态试样存在各向异性。

经T6热处理后,试样的抗拉强度增至370 MPa、屈服强度增至310.4 MPa、延伸率降至8.6%,这是由于T6热处理的WAAM试样具有均匀分布的球化Si相,而球化的Si颗粒周围的形变畸变能最小,应力集中程度最弱,Si相与基体相的协调最佳,使得合金在拉应力作用下的变形能以更加协调的方式进行,裂纹不易萌生和传播,位错将受到更多的阻碍[11],从而导致抗拉强度和屈服强度升高、延伸率降低。此外,T6态的WAAM成形试样的横、纵截面微观组织差异较小,均是球状共晶Si相弥散、均匀分布在α-Al基体,导致X-Y向与Z向的拉伸性能的各向异性消失。

相较于金属型铸造(T6态)[14],WAAM成形试样(T6)的抗拉强度、屈服强度及延伸率均显著高于铸态合金,这是由于WAAM成形是快速熔化及冷却的过程,极大的冷却速率可以进一步细化晶粒、获得细小的共晶Si相,经T6热处理后,细小的Si相更易球化并弥散均匀地分布在α-Al基体上,避免产生应力集中点,从而获得更加优异的综合性能[15-17]。

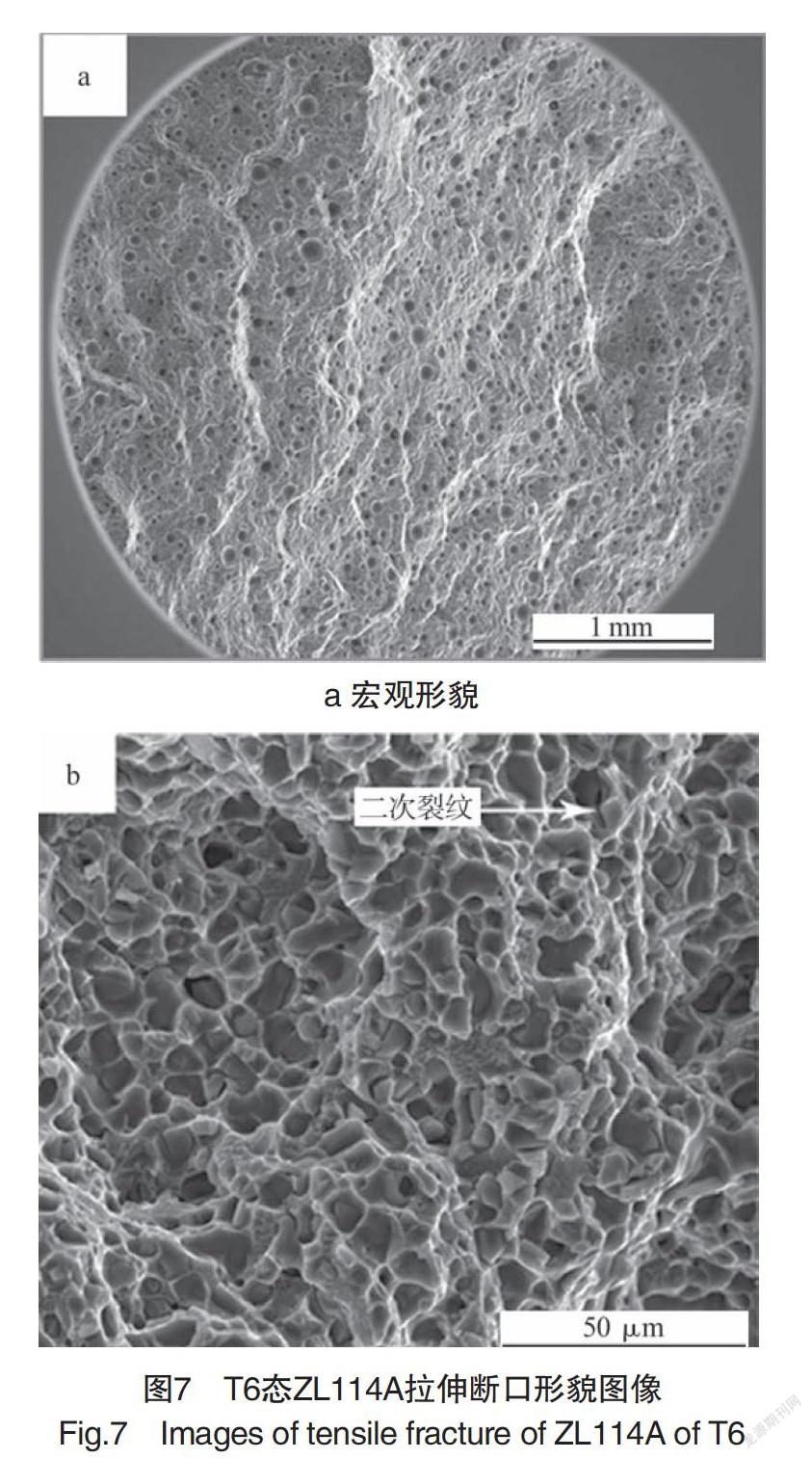

2.3.2 拉伸断口形貌

WAAM成形ZL114A试样(T6)的拉伸断口形貌如图7所示。拉伸试样断口宏观形貌存在多个微型气孔缺陷,边缘存在多条撕裂棱,试样断口总体表现为典型的韧窝状且等轴分布,韧窝密集且深度大、分布均匀;每一个韧窝内部均包含一个第二相质点作为微孔形成的核心,少数韧窝在撕裂棱周围呈不规则分布。此外,在断口处发现有二次裂纹的存在,这是由于断裂引发的次生裂纹。

3 结论

(1)WAAM成形过程中Si、Mg元素含量发生改变,Mg元素少量烧损,Si元素重新分布,略微增加。

(2)WAAM成形沉积态试样的微观组织由树枝状晶α-Al基体和颗粒状共晶Si相组成,且分为细晶区和粗晶区。经T6热处理后,树枝状晶消失,共晶Si相发生球化,呈细小弥散状态分布。

(3)WAAM成形沉积态试样的拉伸性能X-Y向和z向存在各向异性,经T6热处理后,WAAM成形试样的抗拉强度、屈服强度和延伸率分别为370.0 MPa、310.4 MPa、8.6%;拉伸断口为韧性断裂。

参考文献:

[1] Li N, Huang S, Zhang G D, et al. Progress in additivemanufacturing on new materials: A review[J]. Journal of Materials Science & Technology, 2019(35): 242-269.

[2] 刘伟, 李能, 周标, 等. 复杂结构与高性能材料增材制造技术进展[J]. 机械工程学报, 2019, 55(20): 128-159.

[3] 熊華平, 郭绍庆, 刘伟, 等. 航空金属材料增材制造 技术[M]. 航空工业出版社: 北京, 2019.

[4] 李超, 朱胜, 沈灿, 等.电弧增材制造技术的研究现状与发展趋势[J].中国表面工程, 2009(3): 7-12.

[5] 全琪峰, 董立新, 刘立菱, 等. 多级时效对ZL114A合金组织和拉伸性能的影响[J]. 铝加工 2019(6): 27-29.

[6] 李卫超, 邹勇志, 曾建民, 等. 固溶工艺对ZL114A合金组织和性能的影响[J]. 铸造, 2008, 57(6): 565-568.

[7] 严青松, 余欢, 徐志锋, 等. 浇注工艺对金属型铸造ZL114合金力学性能的影响[J]. 铸造技术, 2009, 30(2): 265-268.

[8] 李权, 王福德, 王国庆, 等. 航空航天轻质金属材料电弧熔丝增材制造技术[J]. 航空制造技术, 2018(3): 74-83.

[9] 何京文, 王国庆, 田彩兰, 等. 电弧增材制造ZL114A铝合金工艺调控[J]. 航天制造技术, 2018(6): 35-37.

[10] 刘天羽. 铝合金电弧增材制造工艺优化及组织性能研究[D]. 辽宁: 沈阳工业大学, 2019.

[11] 李承德, 顾惠敏, 王伟, 等. 电弧增材制造ZL114A铝合金的组织与性能[J]. 稀有金属材料与工程, 2019, 48(9): 2917-2922.

[12] 范耀强. ZL114A合金热处理工艺研究[D]. 山西:中北大学, 2014.

[13] Alberta A, Massimo L, Francesco T, et al. Effect ofProcess and Post-Process Condition on the Mech-anical Properties of an A357 Alloy Produced via Laser Powder Bed Fusion[J]. Metals, 2017, 7(2):[页码不详].

[14] 潘復生, 张丁非. 铝合金及应用[M]. 北京: 化学工业出版社, 2006.

[15] 闫泰起, 唐鹏钧, 陈冰清, 等. 退火温度对激光选区熔化AlSi10Mg合金微观组织及拉伸性能的影响[J]. 机械工程学报, 2020, 56(8): 37-45.

[16] Predersen L, Arnberg L. The effect of solution heattreatment and quenching rates on mechanical properties and microstructures in AlSiMg foundry alloys[J]. Metallurgical and MaterialsTransactionsA, 2001, 32(3): 525-532.

[17] Jiang L T, Wu G H, Yang W S, et al. Effect of heattreatment on microstructure and dimensional stability of ZL114A aluminum alloy[J]. Trans.Nonferrous Met.Soc.China, 2010(20): 2124-2128.

Wire arc additive manufacturing, heat treatment, microstructures and

mechanical property of ZL114A alloy

ZHENG Tao, SHI Hanchao, QIAO Yanqi, XIONG Huaping, CHEN Hao

(3D Printing Research and Engineering Technology Center, Beijing Institute of Aeronautical Materials, Beijing 100095, China)

Abstract: The process of ZL114A alloy fabricated by wire arc additive manufacture(WAAM) was studied. The microstructure and mechanical properties of as-deposited specimens fabricated by WAAM and heat-treated specimens were analyzed. The results show that the microstructure of as-deposited is composed of dendritic α-Al matrix and granular eutectic Si-phase, and the coarse crystal regions occurred in the two-neighboured welding beads in the WAAMed component. Compared with the traditional metal casting method, the microstructure of as-deposited specimens shows smaller grains and the distribution of the fine eutectic Si-phase becomes uniform. After T6 heat treatment, the dendrite in the WAAMed specimens disappears and the eutectic Si-phases are spheroidized and they show a finely-dispersed distribution. These microstructure characteristic contributes to the significant improvement of the mechanical properties. The tensile strength, yield strength and elongation of the WAAMed component are 370.0MPa/310.4MPa and 8.6%, respectively, and the surface of the tensile specimens fracture is characterized by ductile fracture.

Key words: ZL114A alloy; wire arc additive manufacture(WAAM); heat treatment; microstructure and properties