海洋工程用焊接材料的研究现状 及发展趋势

邸新杰 巴凌志 利成宁

摘要:对国内外海洋工程用焊材的研究进程和市场现状进行了分析介绍。主要阐述了海工钢焊缝金属和热影响区的组织特性,并从纯净化、合金化、细晶化和均质化四个方面对焊缝金属的韧化机制进行了讨论;介绍了特种低相变点焊材的开发和配套焊后处理方法的发展;最后指出了海洋工程用焊接材料的未来发展趋势。

关键词:海洋工程用焊接材料;韧性;针状铁素体;夹杂物

中图分类号:TG42 文献标志码:A 文章编号:1001-2003(2020)09-0092-11

DOI:10.7512/j.issn.1001-2303.2020.09.10

0 前言

随着陆上及近海油气资源的逐渐减少,越来越多的油气生产国都将油气资源勘探领域向更深的水域拓展。目前,我国对南海资源的勘探与开发脚步也逐渐加快。据国家发展改革委员会和自然资源部共同发布的《中国海洋经济发展报告2019》的数据,2018年,我国海洋经济总量突破8万亿大关,达到8.3万亿元,同比增长6.7%,海洋生产总值占国内生产总值的9.3%。与此同时,海洋浮体结构物、海洋油气资源开发装备等海洋工程装备的需求大大增加,近10年产业整体年均增长速度超过28%。

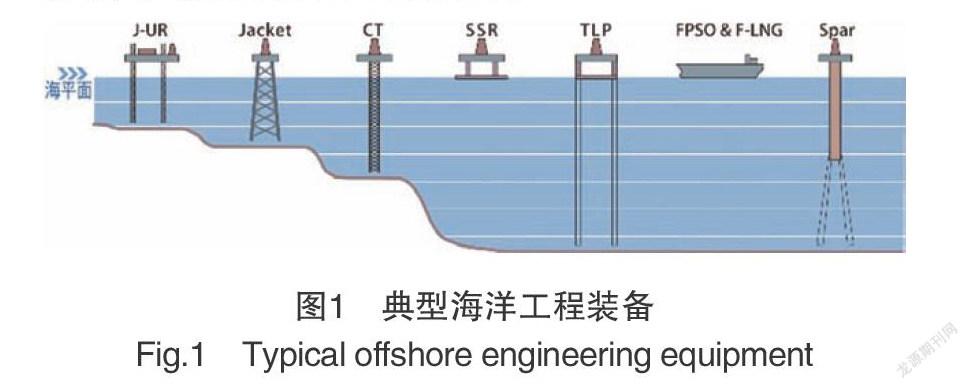

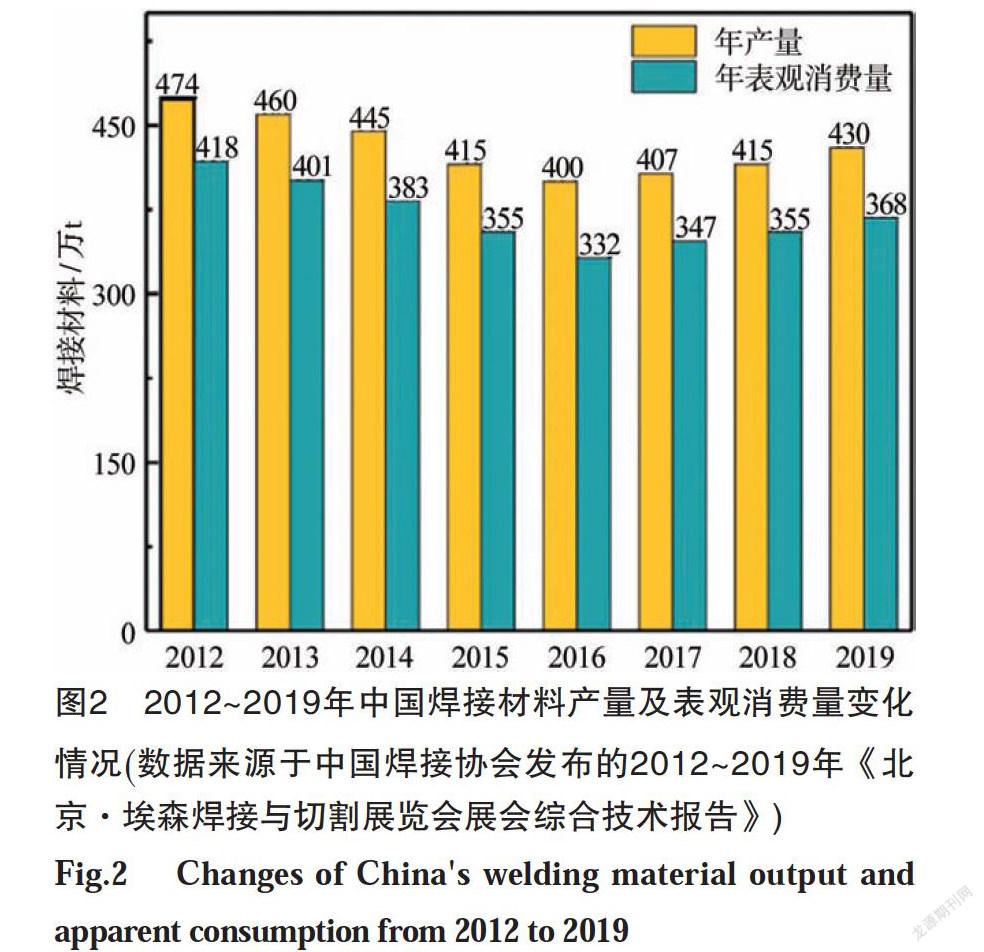

海洋工程装备大致可分为由海底直接支撑的固定底栖型和间接支撑的浮动型两类[1]。几种典型的用于油气勘探开发的海洋工程装备如图1所示,其工作水深和所用钢材的强度级别见表1[2],其中:自升式钻井平台(J-UR)、导管架平台(Jacket)、顺应塔平台(CT)均属于由海底直接支撑的固定底栖型海洋工程装备;而半潜式平台(SSR)、张力腿平台(TLP)、浮式生产、储运和卸载系统(FPSO)和单柱式平台(Spar)都属于间接支撑的浮动型海洋工程装备。

随着海洋工程结构向大型化的方向发展,海工装备除了承受自身的质量之外,还要承受海浪和潮流的载荷。为了减轻海工装备的整体质量,提高其承载能力,海工用钢的强度级别越来越高。此外,海工装备工作环境极其恶劣,要求能抵抗严寒、低温的侵襲,因此海工用钢除了要求高强度之外,还必须满足低温下的断裂韧性需求。所以,需要高质量的配套焊材和合理的合理工艺,以保证满足海工装备焊接接头高强度、高韧性的需要。

1 国内外焊材发展的近况

1.1 全球钢材及焊材产量和消耗量

近5年全球粗钢产量排名前四的国家如表2所示[3]。可以看出,我国近年来粗钢的产出量一直位于全球首位,粗钢增长率也一直位于前列。钢材的使用量可以从侧面反映出焊接耗材的使用量,Zhang等人[3]的研究表明,我国焊材年消耗量多年处于世界第一的位置,是唯一的年消耗量达到数百万吨级别的国家,是日本、北美等地区焊材年消耗量的近10倍。

各地区焊接材料的品类占比也存在着显著差异。我国的焊材长期以来一直以手工焊条为主,如今仍占全部焊材的40%以上,而欧洲、日本、北美等地区的手工焊条比例早在2004年就低于20%[4-5]。这从侧面体现出我国的焊接自动化的程度远低于发达国家水平。但从近10年的发展上来看,我国焊接自动化进程逐渐加快,机器人和自动化装置应用越来越广,手工焊条占比逐渐下降,而气保护实心焊丝比例逐年增加,已超过40%,并且药芯焊丝产量也突破了10%。另外我国焊材年产量基数大,10%比例的数量为40~50万t,已接近全欧洲的焊材年消费量,因此国内广阔的焊材市场为药芯焊丝、气保护焊丝等自动化焊材的发展提供了坚实的基础。

1.2 我国焊材的发展

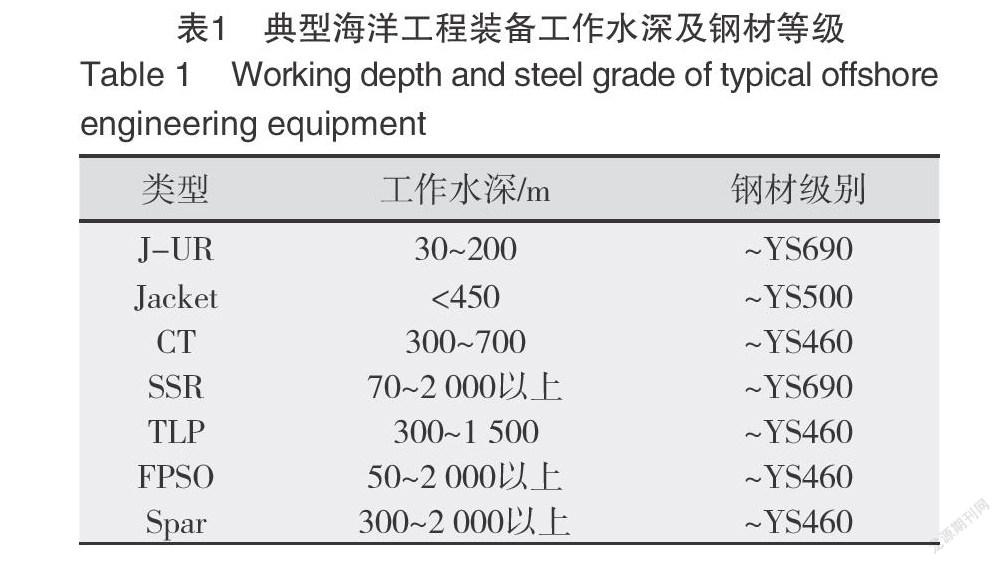

2012~2019年我国焊接材料行业产量和表观消费量的变化情况如图2所示。由图可知,由于行业去产能、企业转型升级和国家供给侧改革的影响,2012~2016年我国焊接材料产量呈下降趋势,但焊接材料总产量一直维持在400~500 万t。从表观消费量(产量+进口量-出口量)来看,其整体趋势和焊材产量变化一致。2016年后出现拐点,消费量出现回暖。其主要原因是我国焊接材料下游市场需求不断增加,以及焊材产品结构趋于合理。

2012~2019年中国焊接材料进出口量和其价格的变化情况如图3所示。可以看出,我国焊接材料的出口量远高于进口量,约为进口量的10倍,每吨焊材的平均进口价格却长期在出口价格的4~5倍。这表明了我国焊材产业的发展不均衡,普通焊材产品存在着产能过剩的问题,而国产的高端焊材产品又严重缺乏。

1.3 海洋工程用焊材

海洋工程装备服役环境极为恶劣。随着油气勘探领域向着更深、更冷的环境进发,对钢材强度级别的要求也越来越高。在韧性方面,除了满足相关船级社的认可要求外,还需要具备一些海洋工程的特殊性能,如要求焊接接头应具备防止脆性断裂的特点,因此裂纹尖端张开位移(CTOD)成为越来越多海洋工程用钢和焊接接头断裂韧性的评价验收标准。

目前,我国海洋工程装备普通结构的焊接已经实现国产化,例如EH36/DH36等海工钢均使用国产焊材[6]。而重要的结构几乎都被国外品牌垄断,如40 kg 级以上船体结构钢、自升式平台齿条钢Q690、海工半潜船的E690钢、LNG船的双向不锈钢等。

以690 MPa级别的自升式平台齿条钢焊接用埋弧焊材为例,目前行业内比较认可的国外产品有:日本神户制钢的US-80L/PF-H80AS(该焊材可在-20 ℃下,CTOD>0.25 mm);伊萨Ok Tubrod15.275/OK 10.62(该焊材的断裂性能十分优越,-40 ℃下焊接接头的CTOD值约为0.85 mm);以及林肯公司的LAC-690/888TM和奥林康公司的Fluxocord42/OP121TT(W)等。同时,国内厂家和科研机构也纷纷推出了自己的产品,如天津大学[6-8]开发的500~600 MPa的海洋工程用TM13/TMF1105埋弧焊材,在-10 ℃下的CTOD值均超过1.2 mm[7],TMF105TiB-EH14埋弧焊材在-40 ℃下的CTOD值超过2.0 mm,且稳定性好。

2 海洋工程用焊材的研究现状

2.1 海洋工程焊接接头的组织特点

海工结构焊接接头的性能主要取决于焊缝金属和热影响区的组织构成。屈服强度500 MPa以下的焊缝组织主要包含先共析铁素体(PF)、针状铁素体(AF)、侧板铁素体(FSP)等不同形态的铁素体;而屈服强度600 MPa以上的焊缝组织主要有上贝氏体(UB或FB)、下贝氏体(LB或GB)和马氏体(M)等。

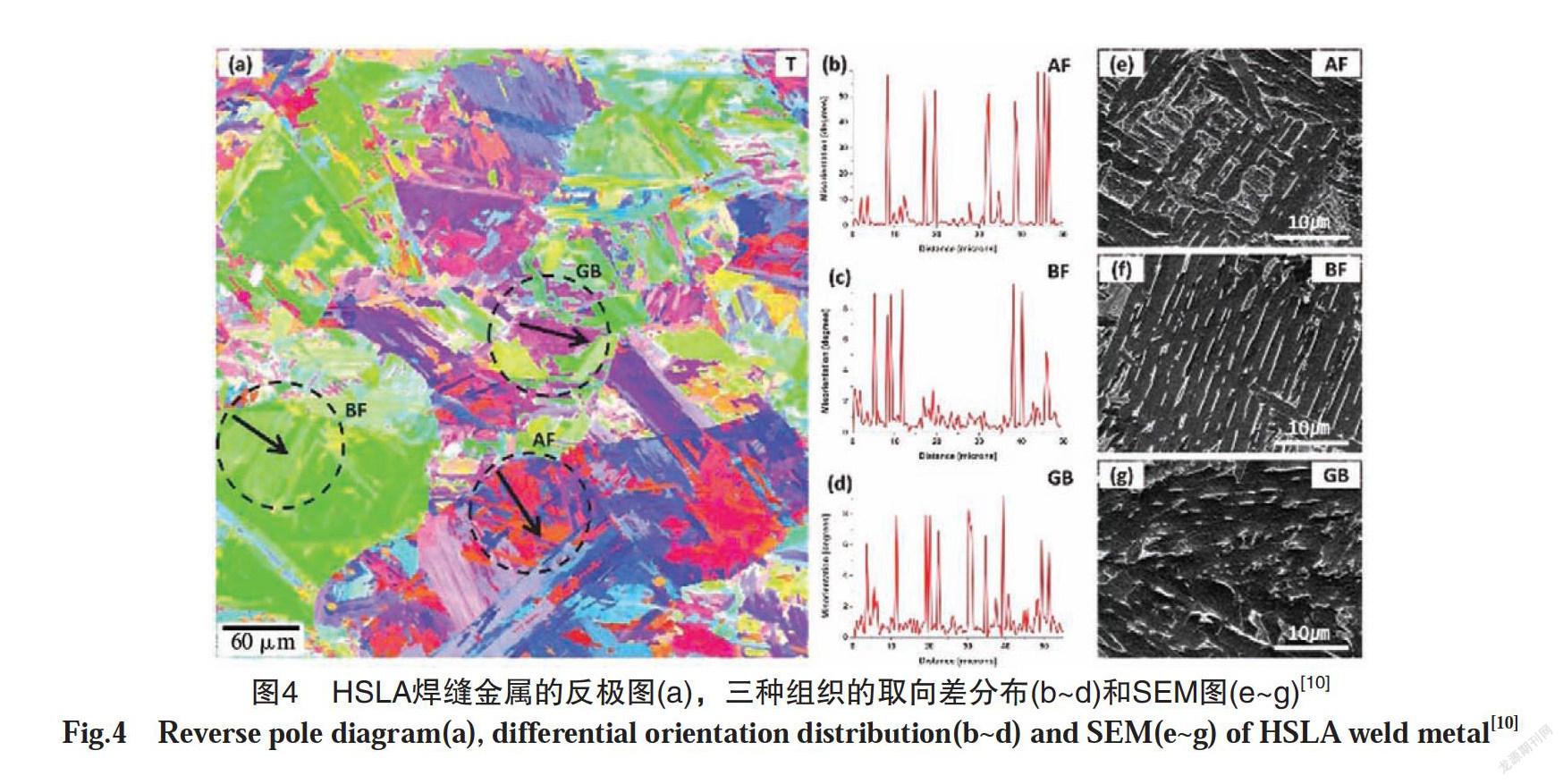

Gourgues等人[9]用电子背散射衍射(EBSD)方法研究了四种低合金高强钢中AF、UB、LB和M四种组织的形态差异,发现AF、UB和原奥氏体有N-W关系(<110>α//<211>γ),而LB和M和原奥氏体有K-S关系(<111>α//<110>γ)。Lee SG等人[10]通过对高强低合金焊缝金属的研究,提出AF的宽度仅为2~4 μm,晶界取向差角度在50°~60°;UB的晶界取向差角度仅为15°,并且包含一些1°~10°边界的平行子结构;LB尺寸约为25 μm,形状不规则并且包含很多子结构,如图4所示。

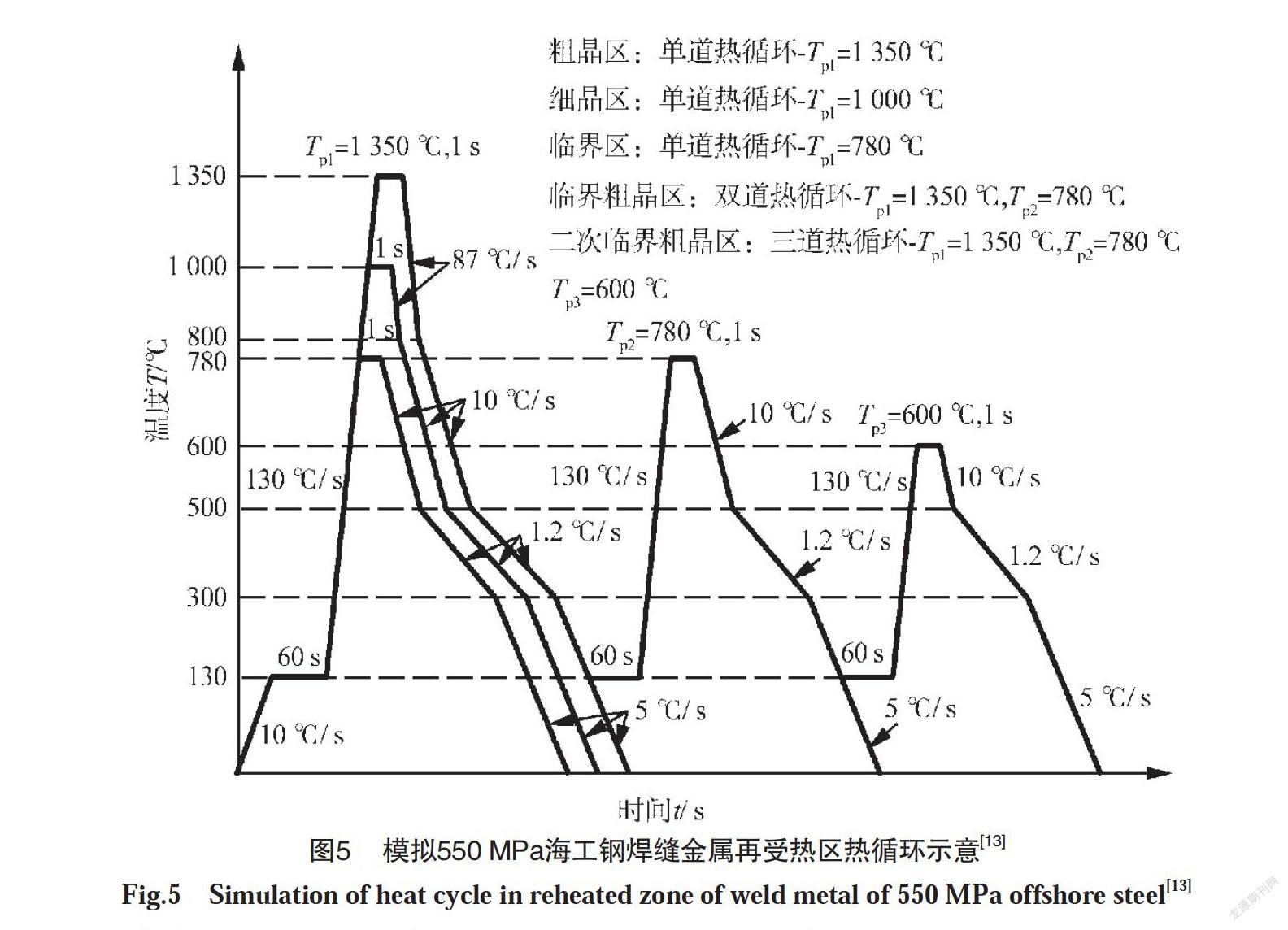

焊缝金属中除了包含AF、UF等组织的柱状晶区之外,还存在再热区。Tong等人[11-12]利用Geeble-3500热模拟试验机对海洋平台用A517Q齿条钢进行了热循环试验,发现细晶区组织主要为条状M,而临界区组织为分布在原奥氏体边界的球形网状M和包含弥小碳化物的贝氏体。Wang等人[13]采用Geeble-3500对550 MPa海洋工程焊缝金属进行热模拟研究(见图5),发现主要包含准多边形铁素体(QPF)、块状MA组元和AF等组织,且相对多边形铁素体(PF),QPF形成的冷却速率更快,成形温度更低,边界极不规则。

2.2 海工结构焊接接头的韧化

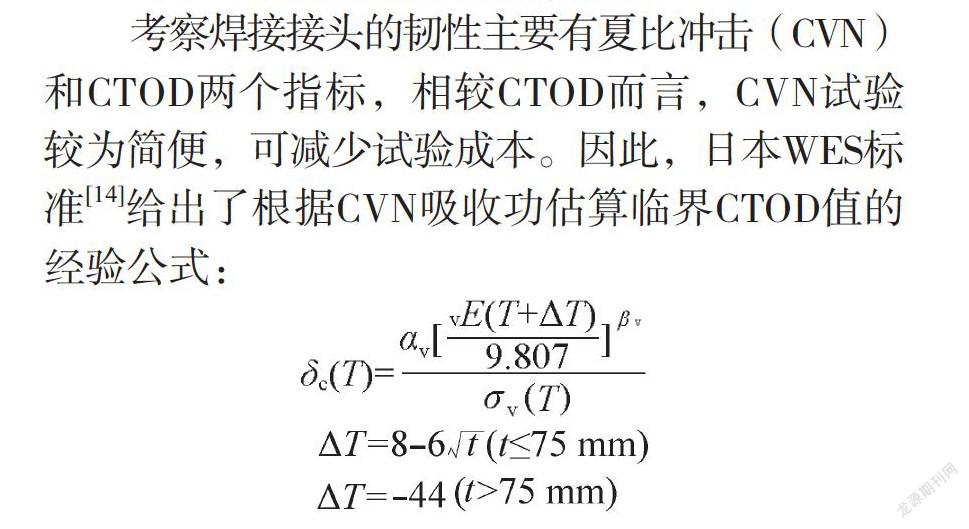

考察焊接接头的韧性主要有夏比冲击(CVN)和CTOD两个指标,相较CTOD而言,CVN试验较为简便,可减少试验成本。因此,日本WES标准[14]给出了根据CVN吸收功估算临界CTOD值的经验公式:

式中 δc(T)为试验温度T下的临界CTOD值;αv、βv均为与屈服强度σY有关的常量;vE(T+∆T)为试验温度T+∆T下的冲击吸收功;t为试件厚度。

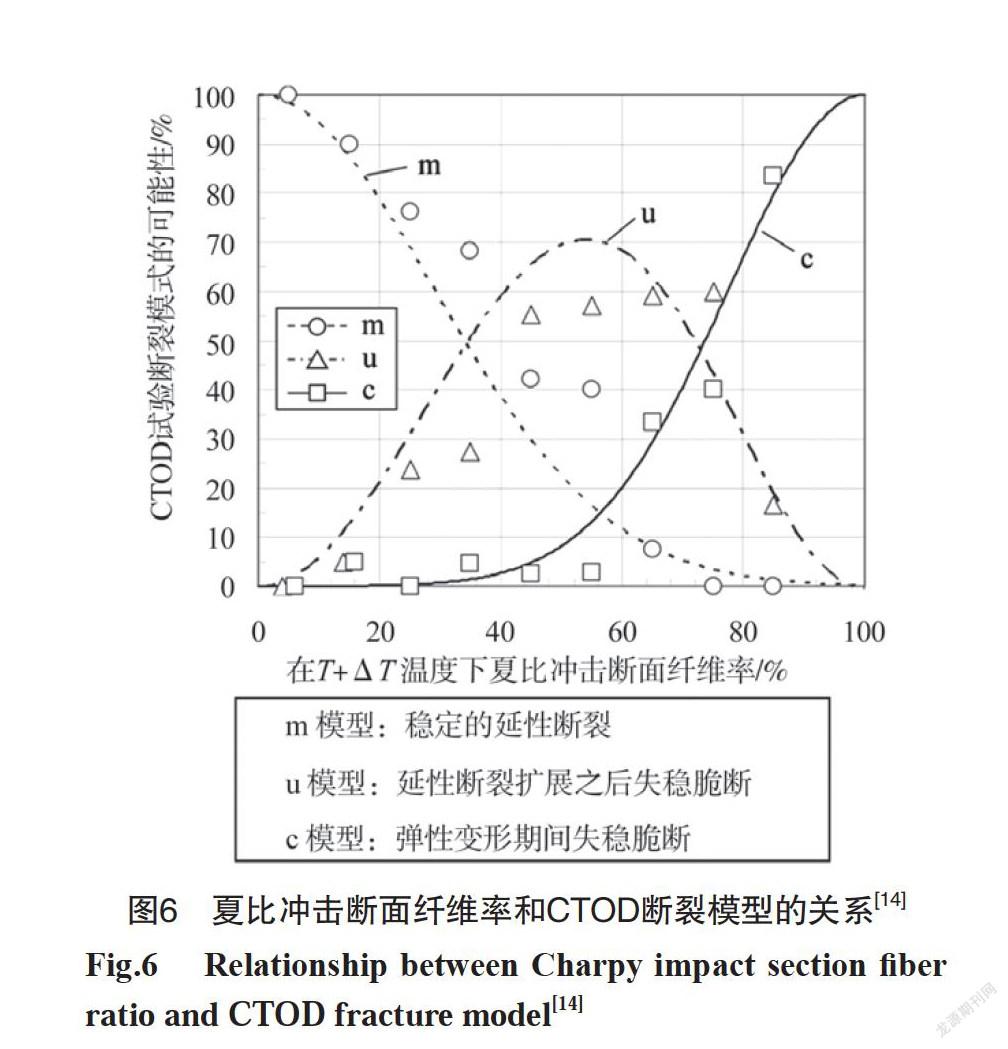

由于试验过程中CTOD试件受三向应力,而CVN试件只受两向应力,受力模型完全不同,两者除了经验公式外,只能从试件断面来判别。两种试验方法均可分成三种模型,如图6所示,当CVN试件的断面纤维率低于40%时,CTOD试件才有更大的可能发生延性断裂,获得较好的断裂韧性值。

研究表明,提高焊接接头的韧性可主要从纯净化、合金化、均质化和细晶化四个方面进行调控。净化是指焊缝中洁净度的控制,包括焊缝中氧(O)、氮(N)、硫(S)、磷(P)、氢(H)等杂质元素的控制和焊缝中非金属夹杂物的尺寸、形态及分布控制。均质化是指控制焊缝中元素的偏析以利于各种析出相的均匀分布。合金化是指焊缝中合金成分的精准控制,如有些微量元素只能在很窄的窗口内进行调节。细晶化是指焊縫中组织晶粒尺寸细小,裂纹扩展时其扩展路径被晶界阻碍,发生偏转或停止,增加韧性[15]。其中,均质化和细晶化是海工钢焊材成分调控的目的,而纯净化和合金化是焊材开发的手段。

2.2.1 焊缝金属的纯净化

纯净化是获得优良性能焊缝金属的前提。在洁净钢的要求中,一般S和P的含量要分别低于0.003%和0.009%,而焊缝中S、P含量要求分别为0.008%~0.014%和0.012%~0.014%。S的危害主要是在焊接液态金属凝固时发生偏析,易形成片状或链状的低熔点共晶(FeS+Fe/FeO),分布在晶界处,增加热裂纹倾向的同时降低冲击韧性。P的危害和S类似,也是在晶界上易形成低熔点共晶(Fe3P+Fe),促使结晶裂纹形成,升高脆性转变温度(DBTT)。控制焊缝金属中S、P含量主要途径有严格控制焊材中的S、P含量,添加与S、P亲和力大的金属元素,如Ca、Mg等。

焊缝金属中的N元素也是有害杂质,应尽量减少其含量。N元素主要来源于焊接过程中空气与焊接金属的作用,因此氮含量主要取决于焊接的保护效果,不同焊接方法的焊缝含氮量不同。实心焊丝、药芯焊丝、焊条、埋弧焊材的焊接保护程度依次升高,焊缝的含氮量范围分别为:<0.12%、0.015%~0.04%、0.010%~0.02%、0.002%~0.007%。由于海洋工程装备对韧性的要求较高,而氢的存在易导致冷裂纹,损害焊接接头的塑性。因此焊缝中氢含量的控制极为重要,超低氢是各大焊材企业追求的目标。例如美国林肯公司研制的SPX80焊剂吸潮率极低,焊缝中的扩散氢可控制在3 mL/100 g以内;日本神钢采用的碳酸盐降氢技术,可使扩散氢含量在2 mL/100 g以内。

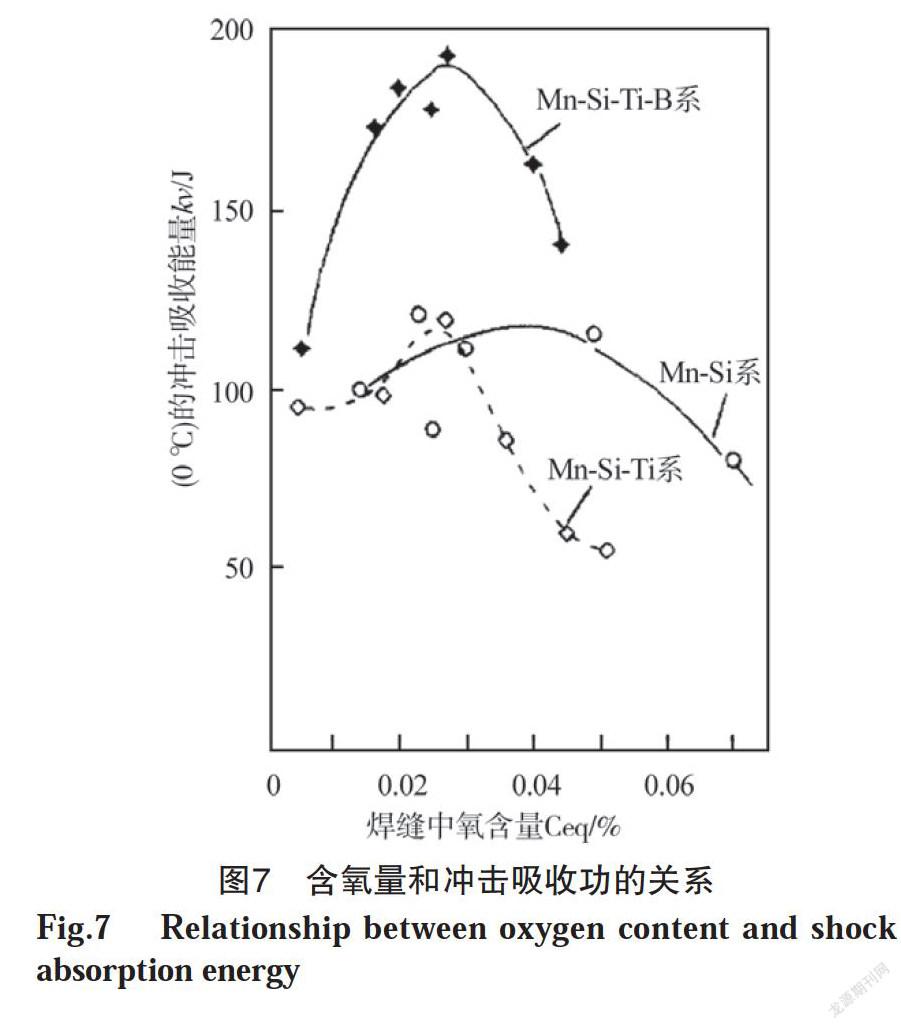

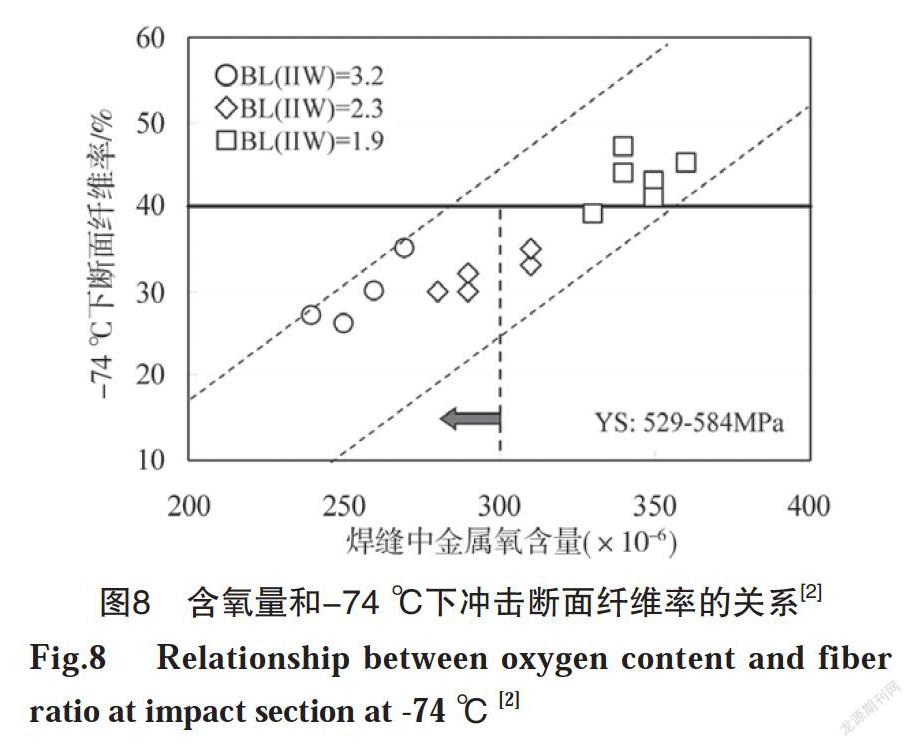

研究表明,焊缝中的氧含量过高会使韧性恶化,尤其是在600 MPa以上的焊缝,氧化物并不会成为AF形核质点,反而会成为裂纹起点。但是氧含量也并非越低越好,过低的氧含量会促使UB生成,使焊缝韧性下降。含氧量与冲击吸收功的关系如图7所示。对于不同合金系的焊缝金属,其冲击吸收功随氧含量的增加均呈抛物线趋势变化,但它们的最佳冲击吸收功对应的氧含量不同。在Mn-Si合金系中,氧含量在0.05%时达到最佳韧性,氧含量继续降低,冲击吸收功变化不明显;在Mn-Si-Ti合金系中,氧含量超过0.03%时,冲击吸收功陡降。在Mn-Si-Ti-B合金系中,氧含量在0.03%时韧性最佳,过多或过少均会损害韧性值。Yoshihiko[2]对YS529~584 MPa的埋弧焊焊缝进行了-74 ℃下的冲击试验,并测量了断面纤维率,结果如图8所示。当焊缝含氧量在0.025%~0.032%时,断面纤维率低于40%,获得良好的韧性。同时,他们也指出了控制氧含量的方法——焊材的碱度(BL),焊缝中含氧量随着焊材碱度的增加而降低。

2.2.2 焊缝金属的合金化与细晶化

焊缝金属中,由于AF的尺寸十分细小(仅为4±1μm),获得尽可能多的AF就可达到细晶化的目的。研究人员对AF形核机制进行了大量的研究,提出了以下四种AF形核理论。

(1)高能惰性基体形核理论。

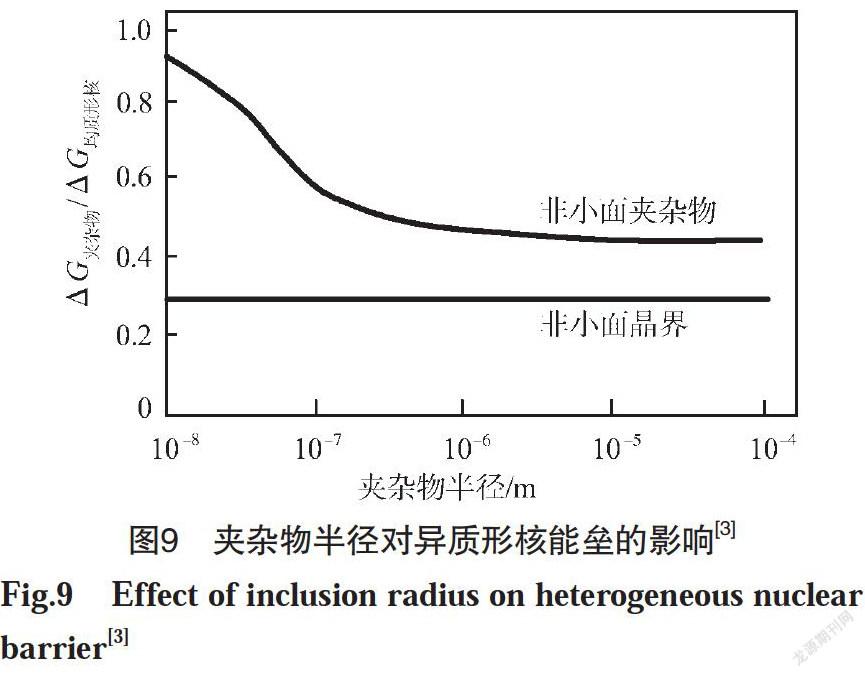

夹杂物提供一个惰性、不可变形的介质表面,具有降低自由能势垒的能力,十分合适AF的形核[16]。夹杂物半径对异质形核能垒的影响如图9

所示,随着夹杂物半径的增大(直至1.2 μm),AF在夹杂物上形核的激活能与均质形核激活能的比值逐渐降低,即随着夹杂物尺寸的增大,AF形核的阻碍越来越小。也有学者指出夹杂表面处的非均匀形核自由能总是高于晶界处,AF成核的能量当然比均匀成核的能量低得多。

(2)共格晶界形核理论。

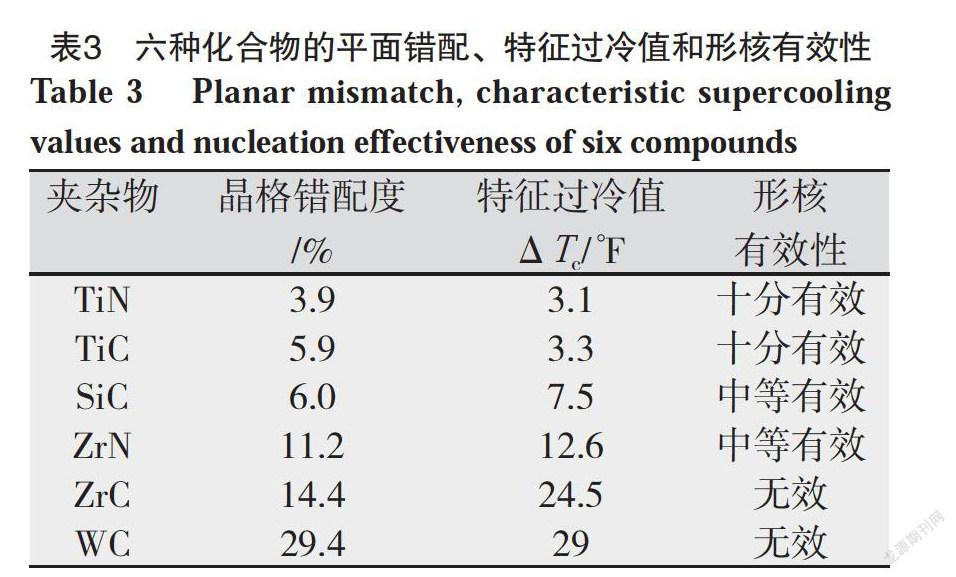

Furuhara等[17]提出夹杂物和铁素体之间的错配应变较低,并且具有简单的结晶取向关系,从而降低了铁素体形核所需的激活能。而铁素体和奥氏体之间的结晶取向存在较大的拘束,使得铁素体在原奥氏体晶界形核困难,因此AF优先在夹杂物上形核。通过铁素体形核时六种化合物的晶格错配度和特征过冷值,判断其形核的有效性,如表3所示。

(3)热力学驱动形核理论。

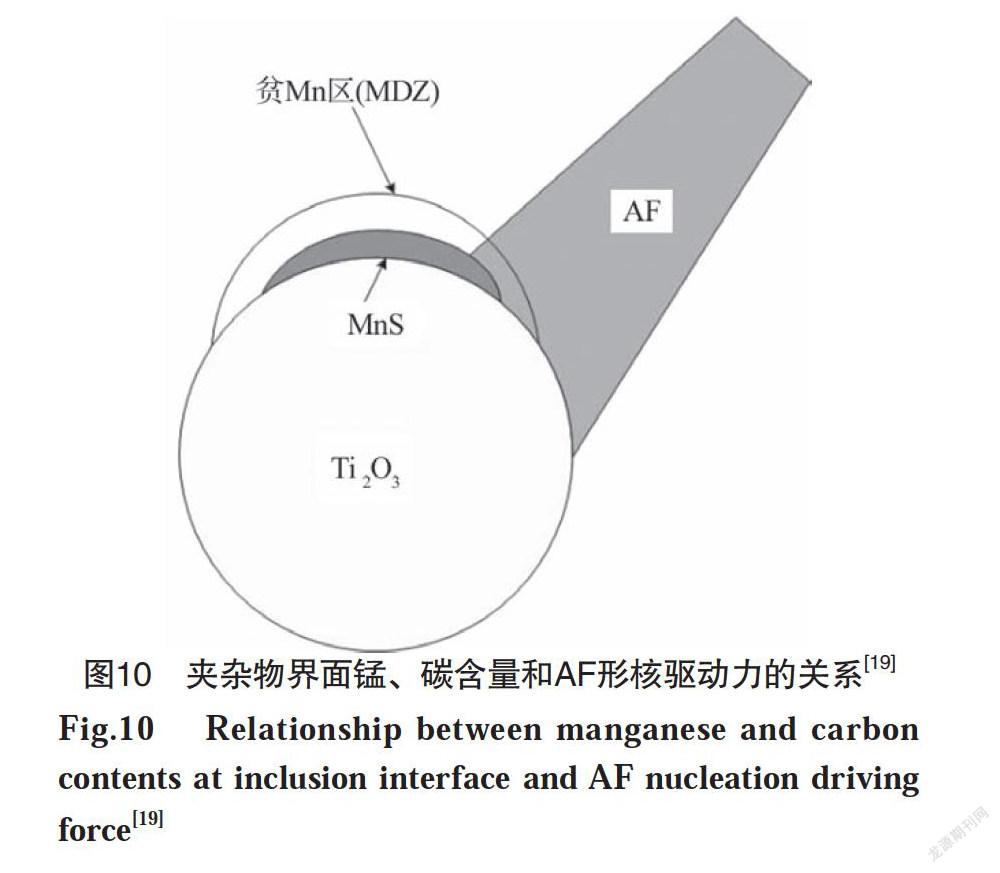

某些类型的夹杂物,例如TiN、Ti2O3等,边界会形成一层MnS,降低附近金属中的Mn浓度,形成一个贫Mn区(MDZ)。又由于Mn含量的降低会导致奥氏体区减小,从而有助于在MDZ中形成铁素体[18],如图10所示。Song等[19]也指出MnS夹杂物可以成为成核的活性位点,因为它们的形成消耗了夹杂物周围基质中的Mn。反过来又增加了奥氏体向铁素体转变温度,增加铁素体在夹杂物界面形成的驱动力。

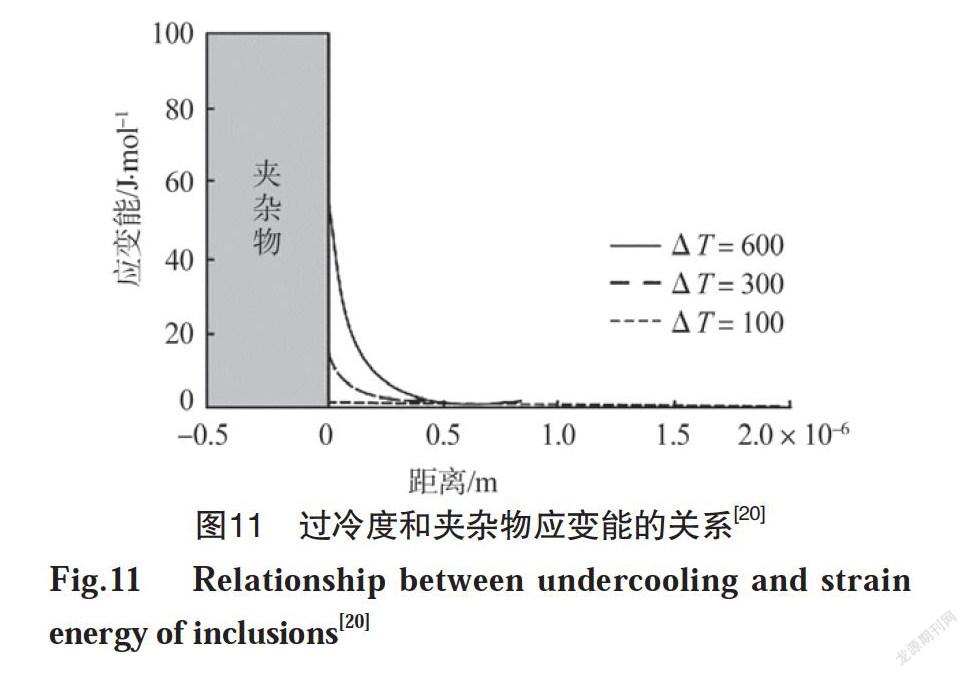

(4)高应变能形核理论。

该理论指出,夹杂物的热膨胀系数与钢基体的热膨胀系数存在显著差异,因此从高温冷却时会在夹杂物附近引起金属的片状应力。这些应力和金属的弹性模量、冷却温差、热膨胀系数有关。其中热膨胀系数相差越大,应力越大,从而在钢基体中引起的应变增大,则AF就越容易形核,如图11所示。

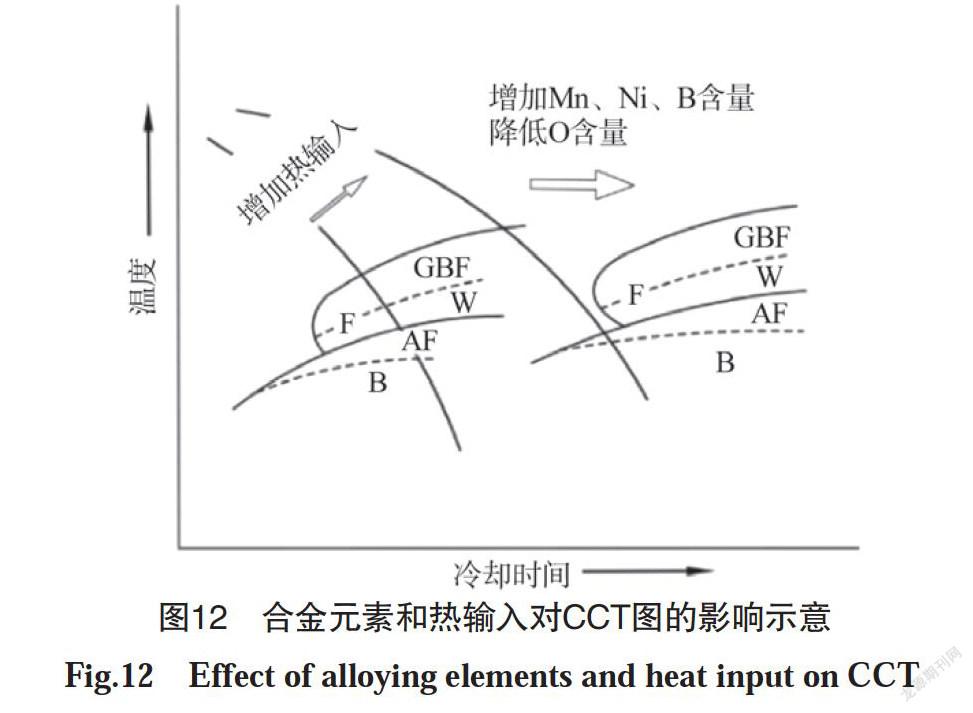

为了达到细晶化的目的,大量研究人员针对合金元素对AF形核的影响进行了研究。根据研究结果,不同合金元素对AF形核的作用可分为四种类型:①改变γ-α转变温度,包括增加奥氏体区元素(如C、Mn、Ni、Cu),和降低奥氏体区元素(如Al、Si、V、Cr、Mo、Ti);②溶质元素在晶界偏析,降低晶界能,使晶界能垒增加,降低PF和FSP形核的可能性(如B);③形成有利于AF形核的夹杂物(如Ti);④REM对于不同合金系,影响机制不同,作用复杂,目前作用理论尚未统一。

Mn、Ni元素都是奥氏体化元素,可降低γ-α转变温度,促进AF形成,如图12所示。Lee等[10]通过对HSLA钢进行热模拟研究发现,Mn和Ni元素都能促进AF的形成,同时抑制LB的形成,有利于增加CTOD值,并且Ni对AF的促进效果远大于Mn。Ni对AF的促进作用归因于Ni可以先抑制原奥氏体的晶粒尺寸,随后使其急剧粗化。而AF主要在原奥氏体内部形成,原奥氏体的尺寸越大,AF形成的可能性越高。Keehan等[21]分别对比了2%Mn含量下三种不同Ni含量(3%、5%、7%)的焊缝组織和力学性能,发现三种焊缝都由M和B组成。Ni含量为3%时,焊缝组织更加均匀,Ni含量过高时会引起B的粗化,造成晶粒间元素偏析,从而导致韧性的恶化。Keehan等[22]后续在保持Ni含量(7%Ni)不变的前提下,研究Mn含量改变对接头韧性的影响,证实了在高Ni焊缝的情况下,降低Mn含量有助于改善焊接接头的韧性。

Mo、Cr等都是铁素体稳定元素,也会在一定程度上影响AF的形成,降低韧性。Surian等[23]控制焊缝中Mn和Mo元素含量,Mn含量分别为1.0%和1.5%,Mo含量分别为0%,0.25%,0.5%,0.9%。发现当Mo含量为0.5%时,AF的比例最高。对比8组焊缝的CTOD值发现,在相同Mn含量下,CTOD值随着Mo含量的增加而降低,焊态下,不含Mo元素焊缝的CTOD值是Mo含量0.9%焊缝的2倍。Lee等[24]对Mo含量分别为0.002%,0.194%和0.350%的三种HSLA钢HAZ进行模拟研究,发现随着Mo含量的增加,HAZ粗晶区(CGHAZ)和临界区(ICHAZ)的CTOD值均下降1倍以上。CTOD值降低的主要原因在于CGHAZ区AF含量的明显下降和ICHAZ区M-A组元和QPF含量增加,LB含量降低。Jorgea等[25]对Cr含量为0~3.8%的埋弧焊焊缝组织性能进行对比分析,发现虽然Cr在一定程度上促进AF的形成,但是随着Cr含量的增加,焊缝金属的冲击韧性降低,主要原因是焊缝中M-A组元的形成。

B和Ti元素一般是同时添加到焊缝中去的。由于B元素原子半径很小,极易在高温下向奥氏体晶界扩散,偏聚在奥氏体晶界上导致晶界能降低,抑制PF和FSP形成。但由于B容易被氧化,因此添加强氧化元素Ti可用作保护B元素,同时也可以形成夹杂物,作为AF的形核质点。Fattahi等[26]研究了Ti含量0.002%~0.021%的焊缝金属,发现当Ti含量为0.002%时,焊缝中的AF比例最大,冲击韧性最优,其原因是形成了含Ti的夹杂物,减小AF形核的阻碍。但Kohichi等[27]的研究则表明,由于原子B向Ti2O3内扩散,会在夹杂物周围形成贫B区,因此不会影响铁素体在夹杂物上形核。

2.2.3 焊缝金属的均质化

大量研究[28-30]表明,由于M-A组元内部存在大量高密度位错或者孪晶结构,属于硬质的第二相,在裂纹扩展时,M-A组元容易脱落或者断裂,降低了裂纹的萌生功和扩展功,因此焊接接头中的M-A组元会严重降低其韧性。

Lee等[24,28]探究了Mo元素对ICHAZ区中M-A组元的影响,发现随着Mo含量的增加(从0.002%增加至0.35%),ICHAZ中的M-A组元比例由2%增加至12%。该研究还发现,由于焊缝中的C原子富集在M-A组元内部,Mn、Cr、Mo、Ni均在M-A组元和铁素体的界面处偏析,CTOD试验中裂纹容易在大尺寸M-A组元上起裂。裂纹扩展途径上的M-A组元脱落形成微孔,也为裂纹提供了扩展路径,从而造成CTOD值的下降。

Di等[31]指出,X70管线钢中HAZ的韧性恶化主要与M-A组元的形状有关,裂纹扩展经过M-A组元时消耗的能量取决于M-A组元的二面角和表面能,而M-A组元的形状在很大程度上受第二次热循环峰值温度影响。Li等[32]根据M-A组元的面积和纵横比将M-A组元分为四类:块状、长条状、断续的粒状和含有第二相(铁素体、碳化物)的粒状。块状M-A组元在裂纹扩展中容易断裂;长条状M-A组元则更容易脱落;断续的粒状和含有第二相粒状的M-A组元均能作为裂纹源。Nb和V等元素的添加促进了断续粒状M-A组元的生成。Luo等[33]用同样的方法对M-A组元进行分类,认为粒状的M-A组元对韧性基本没有影响;长条状的M-A组元几乎包含整个M组织,韧性最差;块状的M-A组元是以马氏体形成“壳”,奥氏体形成“核”的核-壳结构,韧性较好。Yang等[34]将长条状又分为细长条状和粗长条状,认为:粒状M-A组元可以阻碍裂纹的扩展,有利于断裂韧性的提高;细长条状的M-A组元可以随着基体一同发生塑性变形,消耗断裂过程中的能量,也会增加CTOD值。而粗长条状M-A组元几乎不发生塑性变形,而是直接断裂;块状的M-A组元容易脱落,这两者都严重的损害了韧性。

各种合金元素对M-A组元尺寸形状的影响机理,以及各类形状的M-A组元对断裂影响机制尚未统一,仍需要进一步研究。

2.3 低相变焊材

海洋工程装备长期承受海流、波浪、潮汐的载荷,对抗疲劳性能有很高的要求。低相变点(LTT)焊接材料通过降低焊接接头的残余应力,可提升焊接接头的疲劳强度。然而,一般的LTT焊材由于形成了高密度位错缠结的孪晶马氏体,导致韧性极差,严重限制了其应用。

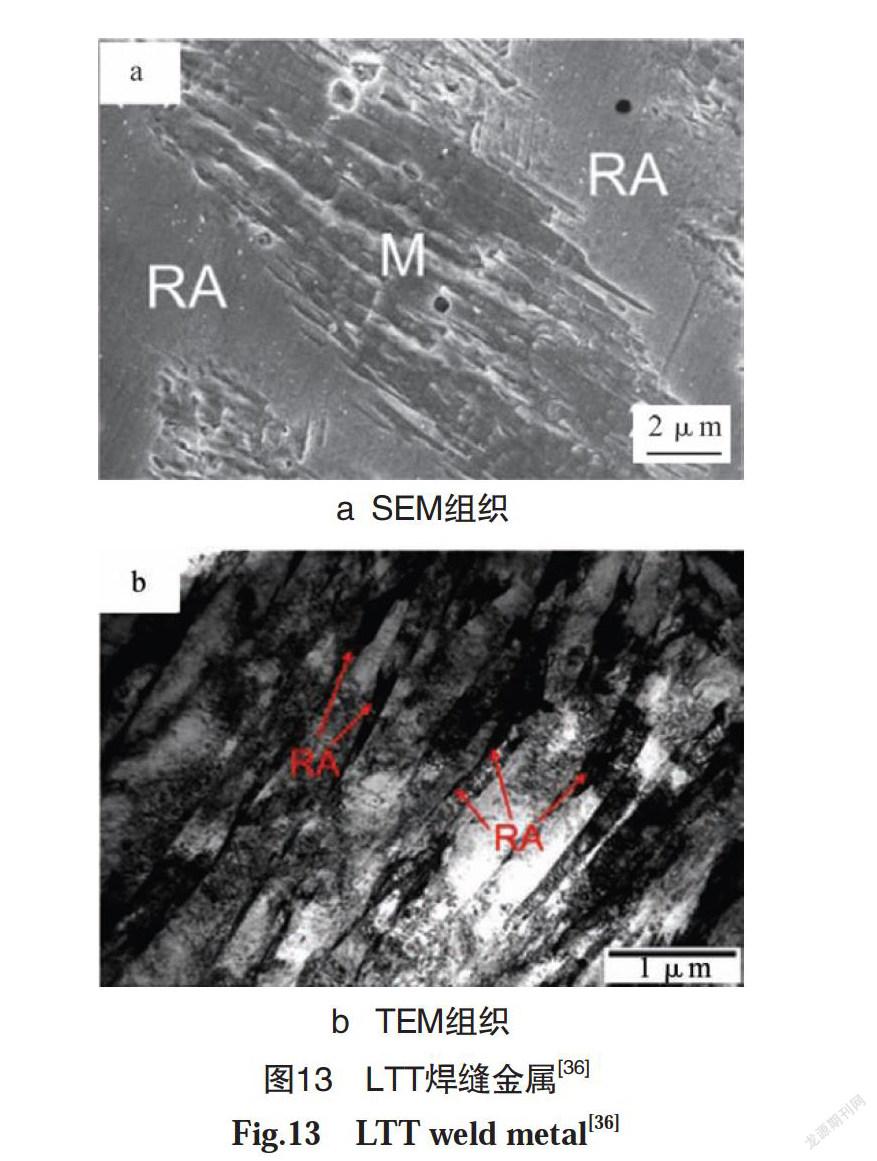

天津大学[35]采用少量的Mn(0.8%~1.2%)和Si(0.3%~0.6%)用于联合脱氧,Cr(12%~13%)、Ni(8%~10%)和Mo(0.8%~1.2%)合金元素作为强韧元素,同时降低马氏体相变点(Ms),增加残余奥氏体的稳定性,设计了马氏体+残余奥氏体(RA)双相组织的LTT焊材,如图13所示,并优化了焊后配分工艺(200 ℃/300 ℃)[36]和逆相变回火工艺(ART)[37]。

焊后配分工艺利用碳配分使马氏体中的碳原子扩散至残余奥氏体,如图14所示,增加残余奥氏体的稳定性,使得焊接接头屈服强度提高123%,伸长率提高53%,冲击韧性提高75%。ART工艺处理之后组织转变成回火马氏体+逆变奥氏体+细小碳化物的混合组织,屈服强度上升至731 MPa,-20 ℃下的冲击吸收功也由21 J增加至64 J,尤其是疲劳寿命大幅提高,是普通焊丝接头的1.4倍。

3 海洋工程用焊材的发展趋势

(1)积极发展绿色环保型海工装备用焊材。

绿色环保型焊材的发展主要包括焊材的生产方式和焊接过程中低尘、低毒两个方面。首先,实心焊丝的前处理由酸洗工艺向环保无酸洗除锈的方向发展;其次,采用无镀铜焊丝,消除传统镀铜工艺过程中由于铜离子流失而产生的废液废气;此外,改进焊材的材料配方设计,开发低碳环保的綠色焊材也是未来的发展方向。

(2)高强韧、超低氢是海工装备用焊材的发展重点。

由于海工装备长期在恶劣的环境下工作,其结构具有高强度、大板厚的特征,海工装备的业主方为提高结构的可靠性,防止结构在制造和使用过程中出现裂纹和脆断等重大质量问题,对焊接材料的扩散氢提出了更高的验收标准,因此,高强韧、超低氢的配套焊材在相当长时间内仍是研究开发的重点。

(3)增强焊接材料自动化、数字化焊接的适应性。

焊接的生产方式主要由焊接设备和焊接材料两方面构成,两者的发展相互依存,相互促进。近年来,焊接技术不断向自动化、高效化、智能化发展,因此在保证焊接质量稳定性和一致性的基础上,开发出自动化程度高的、机器人专用的焊材成为海洋工程用焊材的发展方向。

4 结论

制造业是我国经济发展的根基,是推动经济发展提质增效升级的主战场,而焊接产业又是我国制造业发展的重中之重。纵观全球,我国海洋工程用焊材总体上还处于产业链中低端,产品附加值较低。因此,我国未来海工用焊材发展的重要方向是高端化、绿色化、智能化。满足我国海洋重大装备制造对高端焊接材料的迫切需求,摆脱长期依赖于进口的不利局面,保障国家海洋资源开发战略的实施,大幅度提升我国高端焊材产品自主研发的能力和国际影响力,对海洋工程行业的发展具有重要意义。

参考文献:

[1] Nakamura T. Meeting the requirements of offshore struc-tures that operate in ever deeper and colder water[J]. Kobelco Welding Today, 2013(16): 4-8.

[2] YoshihikoKHK. Recent development of high strengthand tough welding consumables for offshore structure [J]. Kobelco Technology Review, 2013(32): 1-8.

[3] Zhang T L, Li Z X, Young F, et al. Global Progress onWelding Consumables for HSLA Steel[J]. ISIJ International, 2014, 54(7): 1472-1484.

[4] 唐伯钢. 今后五年我国焊接材料的发展趋势和问题[J]. 电焊机, 2006, 36(11): 34-38.

[5] 桂赤斌. 高强度钢船体焊接材料的使用要求与发展趋势[J]. 电焊机, 2007, 37(6): 98-101.

[6] 吴世品. 海洋结构用钢DH36厚板焊接接头断裂韧性的研究[D]. 天津: 天津大学, 2011.

[7] 王会超,杨立军,张智. 高韧性TM13埋弧焊丝的研制[J]. 焊接学报, 2016, 37(5): 115-118+134.

[8] 巴凌志. 420 MPa 低合金高强海工用钢焊缝金属韧化机理的研究[D]. 天津: 天津大学, 2017.

[9] Flower H M, Lindley T C. Electron backscatteringdiffraction study of acicular ferrite, bainite, and martensite steel microstructures[J]. Materials Science and Technology, 2013, 16(1): 26-40.

[10] Lee S G, Lee D H, Sohn S S, et al. Effects of Ni and Mnaddition on critical crack tip opening displacement (CTOD) of weld-simulated heat-affected zones of three high-strength low-alloy (HSLA) steels[J]. Materials Science and Engineering: A, 2017(697): 55-65.

[11] Tong M, Di X J, Li C N, et al. Toughening mechanismof inter-critical heat-affected zone in a 690MPa grade rack plate steel[J]. Materials Characterization, 2018(144): 631-640.

[12] 仝敏. A517Q 齒条钢焊接热影响区的组织及性能研究[D]. 天津:天津大学, 2018.

[13] Wang X L, Nan Y R, Xie Z J, et al. Influence ofwelding pass on microstructure and toughness in the reheated zone of multi-pass weld metal of 550MPa offshore engineering steel[J]. Materials Science & Engineering A, 2017, 702(15): 196-205.

[14] The Japan Welding Engineering Society. Method ofassement for flaws in fusion welded joints with respect to brittle fracture and fatigue crack growth[S]. Japan: JWES Standardization Committee, 2011: 115-116.

[15] Wang C, Wang M, Shi J, et al. Effect of microstructuralrefinement on the toughness of low carbon martensitic steel[J]. Scripta Materialia, 2008, 58(6): 492-495.

[16] Pan T, Yang Z G, Zhang C, et al. Kinetics and mech-anisms of intragranular ferrite nucleation on non-metallic inclusions in low carbon steels[J]. Materials Science & Engineering A, 2006(438): 1128-1132.

[17] Furuhara T, Shinyoshi T, Miyamoto G, et al. Multi-phase Crystallography in the Nucleation of Intragranular Ferrite on MnS+V(C,N) Complex Precipitate in Austenite[J]. ISIJ International, 2003, 43(12): 2028-2037.

[18] Sarma D S, Karasev A V, Joensson P G. On the Role of Non-metallic Inclusions in the Nucleation of Acicular Ferrite in Steels[J]. ISIJ International, 2009, 49(7): 1063-1074.

[19] Song F Y, Shi M H, Wang P, et al. Effect of Mn Con-tent on Microstructure and Mechanical Properties of Weld Metal During High Heat Input Welding Processes [J]. Journal of Materials Engineering and Performance, 2017, 26(6): 2947-2953.

[20] 潘涛, 杨志刚, 白秉哲. 钢中夹杂物与奥氏体基体热膨胀系数差异导致的热应力和应变能研究[J]. 金属学报, 2003, 39(10): 1037-1042.

[21] Keehan E, Karlsson L, Andrén HO. Influence of carbon,manganese and nickel on microstructure and properties of strong steel weld metals: Part 1—— Effect of nickel content[J]. Science and Technology of Welding and Joining, 2013, 11(1): 1-8.

[22] Keehan E, Karlsson L, Andrén HO, et al. Influenceof carbon, manganese and nickel on microstructure and properties of strong steel weld metals: Part 2—Impact toughness gain resulting from manganese reductions[J]. Science and Technology of Welding and Joining, 2013, 11(1): 9-18.

[23] Surian E , Rissone M R D , Vedia L D . Influence of Moly-bdenum on Ferritic High-Strength SMAW All Weld Metal Properties[J]. Welding Journal, 2005, 84(4): 53-62.

[24] Lee S G, Kim B, Kim WG, et al. Effects of Mo additionon crack tip opening displacement (CTOD) in heat affected zones (HAZs) of high-strength low-alloy (HSLA) steels [J]. Scientific Reports, 2019, 9(1): 22-29.

[25] Jorge J C F, Souza L F G, Rebello J M A . The effect of chro-mium on the microstructure/toughness relationship of C-Mn weld metal deposits[J]. Materials Chara-cterization, 2001, 47(3-4): 195-205.

[26] Fattahi M, Nabhani N, Hosseini M, et al. Effect of Ti-containing inclusions on the nucleation of acicular ferrite and mechanical properties of multipass weld metals[J]. Micron, 2013(45): 107-114.

[27] Yamamoto K, Hasegawa T, Takamura J I. Effect of Boronon the Intra-granular Ferrite Formation in Ti-Oxides Bearing Steels[J]. ISIJ International, 1996, 36(1): 80-86.

[28] Lee S G, Sohn S S, Kim B, et al. Effects of martensite-austenite constituent on crack initiation and propa-gation in inter-critical heat-affected zone of high-strength low-alloy (HSLA) steel[J]. Materials Science and Engineering: A, 2018, 715(3): 32-39.

[29] Lan L, Qiu C, Zhao D, et al. Analysis of martensite—austenite constituent and its effect on toughness in submerged arc welded joint of low carbon bainitic steel[J]. Journal of Materials Science, 2012, 47(11): 4732-4742.

[30] Li X, Fan Y, Ma X, et al. Influence of Martensite-Austenite constituents formed at different intercri-tical temperatures on toughness[J]. Materials & Design, 2015(67): 457-463.

[31] Di X J, An X, Cheng F J, et al. Effect of martensite-austenite constituent on toughness of simulated inter-critically reheated coarse-grained heat-affected zone in X70 pipeline steel [J]. Science and Technology of Welding and Joining, 2016, 21(5): 366-373.

[32] Li Y, Baker T N. Effect of the morphology of the martensite-austenite phase on fracture of the weld heat affected zone in vanadium and niobium microalloyed steels [J]. Materials Science and technology, 2010, 26(9): 1029-1040.

[33] LuoX, Chen X H,Wang T, et al. Effect of morphologiesof martensite-austenite constituents on impact toughnessin intercritically reheated coarse-grained heat-affected zone of HSLA steel[J]. Materials Science & Engineering A, 2018(710): 192-199.

[34] Yang X C, Di X J, Liu X G, et al. Effects of heat inputon microstructure and fracture toughness of simulated coarse-grained heat affected zone for HSLA steels[J]. Materials Characterization, 2019(155):109818.

[35] 吳世品. 低相变点(LTT)金属粉芯焊丝熔敷金属的强韧化机理研究[D]. 天津: 天津大学, 2019.

[36] Wu S P, Wang D P, Zhang Z, et al. Mechanical propertiesof low-transformation-temperature weld metals after low-temperature postweld heat treatment [J]. Science and Technology of Welding and Joining, 2018, 24(2): 112-120.

[37] Wu S P, Wang D P, Di X J, et al. Strength-toughnessimprovement of martensite-austenite dual phase depo-sited metals after austenite reversed treatment with short holding time [J]. Materials Science and Engineering: A, 2019(755): 57-65.

Research status and development trend of welding consumables

for offshore engineering

DI Xinjie, BA Lingzhi, LI Chengning

(School of Materials Science and Engineering, Tianjin University, Tianjin 300350, China)

Abstract: The research progress and market status of welding consumables for marine engineering at home and abroad were reviewed. The microstructure characteristics in weld metal and heat affected zone (HAZ) are described, and the toughening mechanism of weld metal is discussed from four aspects of cleanliness, alloying, refining and homogenizing. The development of special low phase transformation spot welding materials and the development of post welding treatment methods are also introduced. Finally, the development trend of welding materials for marine engineering is pointed out.

Keywords: welding consumables for marine engineering; toughness; acicular ferrite; inclusion