纳板金山金矿卡林型难浸金矿石金的浸出回收研究

孟宇群 宿少玲 沈海涛

摘要:针对纳板金山金矿卡林型难浸金矿石中含有不可见金,非常难浸的性质,进行了超细磨—搅拌浸出、边磨边浸—搅拌浸出、边磨边碱浸和常温常压强化碱浸预处理—搅拌浸出工艺研究。结果表明:采用超细磨—搅拌浸出工艺,金浸出率仅为56.96 %;采用边磨邊浸—搅拌浸出工艺,金浸出率为61.81 %;采用边磨边碱浸和常温常压强化碱浸预处理—搅拌浸出工艺,可有效回收该金矿石中的金,在优化条件下,金浸出率提高到94.17 %;要有效浸出回收该矿石中的金,除必须进行超细磨外,还必须进行适当的预处理。研究结果对卡林型难浸金矿石中金的高效回收提供了有益参考和借鉴。

关键词:卡林型难浸金矿石;边磨边浸;边磨边碱浸;常温常压强化碱浸;预处理;搅拌浸出

中图分类号:TD953 文章编号:1001-1277(2020)09-0102-06

文献标志码:Adoi:10.11792/hj20200915

卡林型或类卡林型金矿是典型的难处理金矿,在中国多分布于西南地区。因其典型的难浸性而备受关注,因此研究这类金矿的高效提取技术和方法[1-7],具有重要的现实意义。本文采用中国科学院金属研究所研发的超细磨边磨边碱浸和常温常压强化碱浸预处理专利技术[8-9],对贵州省册亨县纳板金山金矿(下称“纳板金山金矿”)卡林型难浸金矿石进行预处理,预处理后采用环保型浸金剂进行金的浸出,获得了较高的金浸出率,为此类型金矿资源的开发利用提供技术支撑。

1 试验样品及方法

1.1 样品性质

1.1.1 化学成分

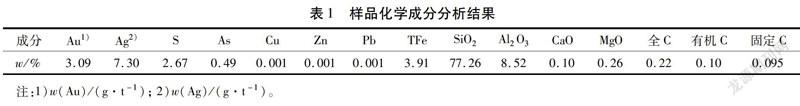

样品取自纳板金山金矿,矿石为卡林型难浸金矿石,样品密度2.69 g/cm3。样品化学成分分析结果见表1。

由表1可知:该金矿石样品中金3.09 g/t、砷0.49 %、硫2.67 %、全碳0.22 %、有机碳0.10 %、固定碳0.095 %,铜、铅、锌均微量,主要可回收元素为金。

1.1.2 主要矿物及嵌布特征

矿石中金属矿物主要为黄铁矿,少量磁铁矿,其中部分黄铁矿蚀变为褐铁矿。黄铁矿在矿石中以自形晶(立方体、五角十二面体)、半自形晶和粒状、碎粒状等分布在脉石矿物中,多呈稀疏浸染状构造。此外,少量黄铁矿沿矿石裂缝浸入,构成脉状或条带状构造。受地质作用的影响,黄铁矿的边缘、裂隙和内部被浸蚀风化,形成破碎状、岛屿状和不规则状的碎裂结构,孔洞和裂隙较为发育,孔隙中被土状的脉石矿物充填。部分黄铁矿蚀变为褐铁矿,但仍保留黄铁矿的晶体形状。黄铁矿在矿石中浸染粒度不均匀,一般为0.05~0.20 mm。磁铁矿含量很少,以半自形粒状分布于脉石矿物中,与黄铁矿共生不密切,粒度一般为0.1~0.2 mm。

矿石中脉石矿物主要有石英、泥质,少量绢云母、石墨等。石英是矿石中主要的脉石矿物,在矿石中以不规则粒状或板条状产出,粒度细小且不均匀,部分石英为隐晶质。石英常被绢云母胶结,在石英裂隙处常有绢云母存在。石英粒度一般在0.01~0.50 mm。矿石中泥质的主要成分为隐晶质石英和细小的绢云母,呈隐晶质及显微鳞片状,具绢云母化,粒度为0.001~0.002 mm。绢云母以鳞片状并呈团块状与细粒石英混杂共生,绢云母粒度较细小,在0.01 mm以下。石墨主要以自形片状、鳞片状分布在脉石矿物裂隙中,粒度细小且具弯曲变形,相对含量小于1 %,粒度一般为0.01~0.20 mm。泥质矿物中常有石英脉穿插,泥质和绢云母硬度低、粒度细、易碎、易泥化,对选矿指标会有一定影响。

矿石标本的光片中未发现毒砂等含砷矿物,与矿石中的砷品位(0.49 %)低有关,也与黄铁矿较高程度的浸蚀风化蚀变影响有关。在鉴定过程中,矿石中未发现金矿物,推断金以次显微金包裹于金属硫化物或脉石矿物中,说明矿石中含有不可见金。矿石的这些性质特点,造成金难浸。若要有效浸出回收该金矿石中的金,必须进行适当的超细磨和一定的预处理。

1.2 试验方法

超细磨和边磨边浸在高效节能塔式磨浸机(中国科学院金属研究所研制)中进行。超细磨和边磨边浸完成后经过调浆,在浸出槽中进行金的搅拌浸出。

超细磨和边磨边碱浸也在高效节能塔式磨浸机中进行。超细磨和边磨边碱浸完成后经过调浆,在常温常压强化碱浸预处理槽(中国科学院金属研究所研制)中进行强化碱浸预处理,预处理完成后经过调浆,在浸出槽中进行金的搅拌浸出。

试验环境温度为17 ℃~19 ℃,环境压力为常压(0.1 MPa)。试验用水为市用自来水,氢氧化钠(NaOH)和氧化钙(CaO)均为分析纯(天津市科密欧化学试剂有限公司),浸金剂为环保型浸金剂。试验化学分析在国土资源部沈阳矿产资源监督检测中心完成。

2 结果与讨论

2.1 超细磨—搅拌浸出

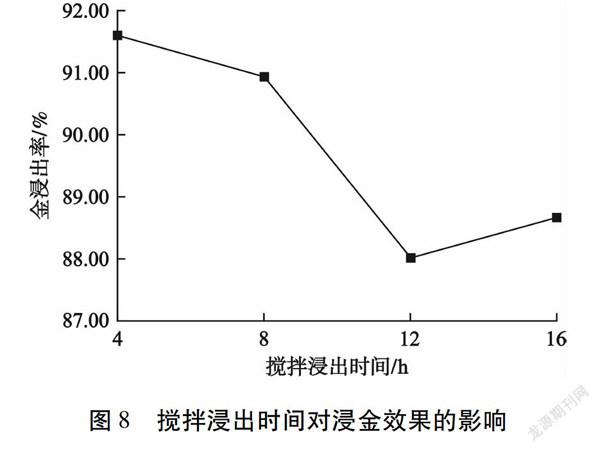

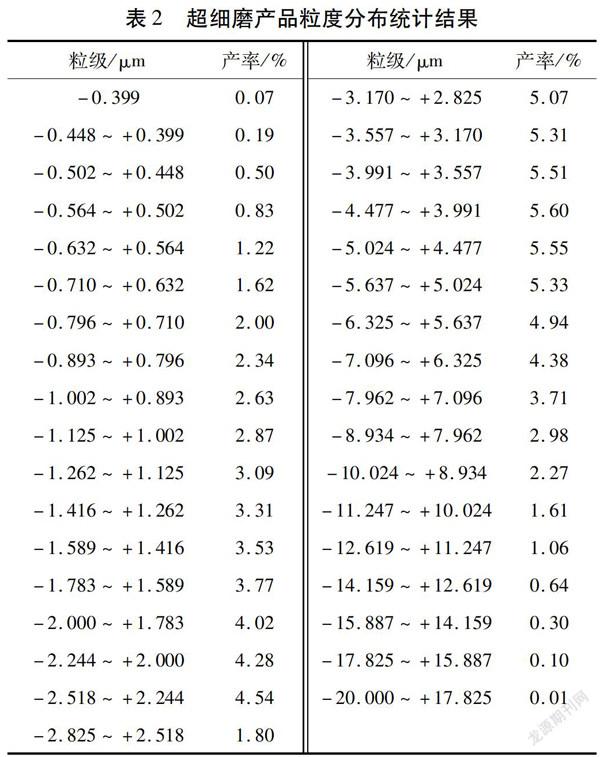

取金矿石样品2 500 g,加水2 500 mL,矿浆浓度50 %,在高效节能塔式磨浸机中超细磨至-20 μm 占99.99 %,产品粒度分布见图1、表2。

超细磨完成后,加水调浆至矿浆浓度33 %,按用量5.5 kg/t加入NaOH,4 kg/t加入浸金剂,在搅拌叶片直径120 mm、搅拌转速315 r/min条件下进行金的搅拌浸出,浸出过程pH 值为11~12,浸出结果见图2。

由图2可知:超细磨后进行金的搅拌浸出,金浸出率最高为56.96 %,表明金矿石难浸。搅拌浸出10 h,达到金的浸出极限;再继续增加搅拌浸出时间,金浸出率缓慢降低,表明搅拌浸出时间过长对浸出不利,会造成物料中硫化物氧化较多,会消耗部分浸出剂,从而影响金的浸出。

2.2 边磨边浸—搅拌浸出

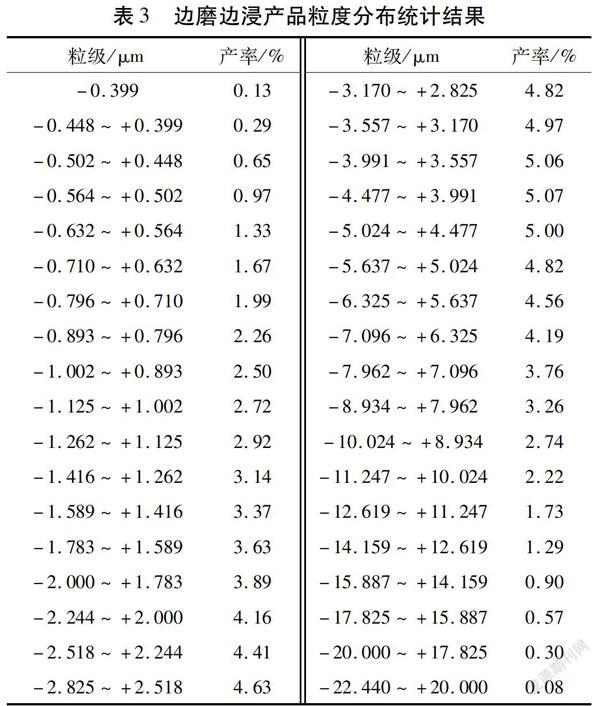

取金矿石样品2 500 g,加水2 500 mL,矿浆浓度50 %,NaOH用量6 kg/t,矿浆pH 值为12左右,浸金剂用量3.2 kg/t,在高效节能塔式磨浸机中进行边磨边浸,边磨边浸至-22.44 μm 占99.92 %时结束,产品粒度分布见图3、表3。

边磨边浸完成后,加水调浆至矿浆浓度33 %,按用量1.6 kg/t補加NaOH,2 kg/t补加浸金剂,在搅拌叶片直径120 mm、搅拌转速315 r/min条件下进行金的搅拌浸出,浸出过程pH值为11~12,浸出结果见图4。

由图4可知:边磨边浸可以强化金的浸出,提高金浸出率。当边磨边浸后搅拌浸出8 h,金浸出率最高,为61.81 %,达到金的浸出极限;再继续增加搅拌浸出时间,金浸出率不再提高,且同超细磨后搅拌浸出一样,搅拌浸出时间过长不利于金的浸出。此外,边磨边浸结束(即搅拌浸出开始)时,金浸出率达到26.86 %,与图2结果相比有47 %左右的可浸金在边磨边浸的磨矿过程中被浸出,强化浸出效果显著。

边磨边浸在高效节能塔式磨浸机中进行[10-15],在物料被有效磨细的同时,还能够显著减薄或破坏矿物颗粒表面由于各种垢膜引起的包裹层或包覆层,使矿物颗粒露出新鲜、活泼的表面,再同步加入浸金剂,能够强化药剂浸出的扩散条件,实现边磨矿边强化浸出。磨矿过程中,同时加入浸金剂,即对含金矿物进行边磨边浸;加入氢氧化钠碱预处理剂,即对含砷含硫难浸含金物料(金矿石、金精矿)进行边磨边碱浸预处理[16-22]。边磨边浸过程中,矿物表面新鲜、活泼,反应活性高,浸出或预处理氧化速度快,能够显著缩短目的矿物的浸出时间或预处理时间,提高资源的回收率。中国科学院金属研究所发明的边磨边浸专利技术在中国黄金冶炼行业大量的工业应用结果表明,对于含金矿石、精矿、尾矿及其他含金烧渣物料,高效节能塔式磨浸机在达到要求的磨矿细度而进行的十几分钟边磨边浸过程中,金浸出率即可达到传统先磨矿再浸出工艺24 h的金浸出率。

对于该金矿石样品,尽管边磨边浸工艺在一定程度上提高了金浸出率,但若要使金得到进一步有效浸出回收,还必须进行适当的预处理。

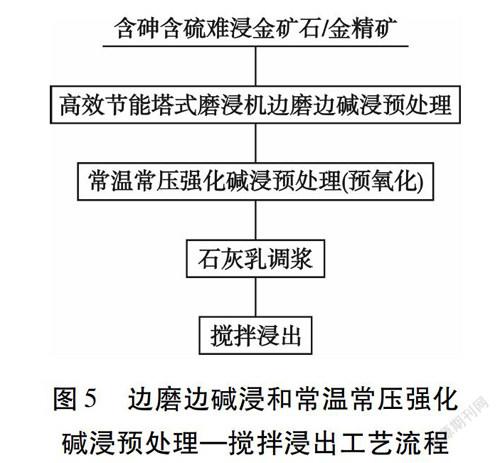

2.3 边磨边碱浸和常温常压强化碱浸预处理—搅拌浸出

边磨边碱浸和常温常压强化碱浸预处理—搅拌浸出工艺流程见图5。该工艺充分运用了机械活化和选择性氧化原理,首先利用高效节能塔式磨浸机对含砷含硫难浸金矿石/金精矿进行边磨边碱浸预处理,再利用常温常压强化碱浸预处理槽进行强化碱浸预处理(在常温常压下,即可引发热压碱浸法在高温高压下才能发生的砷、硫矿物氧化反应,达到热压碱浸法的预处理/预氧化效果),最后通过浸出作业实现高效提金[8-9,16-22]。

取金矿石样品2 500 g,加水2 500 mL,矿浆浓度50 %,NaOH用量8 kg/t,2号引发剂用量0.1 kg/t,矿浆pH值为12以上,在高效节能塔式磨浸机中进行边磨边碱浸预处理,当-22.44 μm达到99.92 %时,边磨边碱浸预处理结束。

边磨边碱浸预处理结束后,加水调浆至矿浆浓度33 %,按用量0.1 kg/t加入2号引发剂,在常温常压强化碱浸预处理槽中进行强化碱浸预处理。强化碱浸预处理过程中,当pH值降到9~10时开始补加NaOH(工业生产时可连续均匀加入),保持矿浆pH 值为10~11。预处理过程中通入空气,无需预热和保温。

强化碱浸预处理过程中,不同预处理时间(12 h、24 h、36 h、48 h)分别取样,测定未氧化砷、硫品位,计算砷、硫氧化率;同时,进行金的搅拌浸出,考察金的浸出回收效果。在对预处理矿样进行金的搅拌浸出时,首先按用量10 kg/t加入CaO(乳)调浆搅拌15 min,沉淀溶液中的部分离子和改善矿浆的渗滤性(此时矿浆温度也自然降到环境温度),同时加入水,调节矿浆浓度为33 %左右,然后在不同浸出条件下考察金的浸出效果,浸金过程矿浆pH值为11~12。

2.3.1 强化碱浸预处理时间

搅拌浸出条件:搅拌叶片直径55 mm,搅拌转速750 r/min,浸金剂用量4 kg/t,搅拌浸出时间8 h。砷、硫氧化率和金浸出率与预处理时间的关系见图6。

由图6可知:边磨边碱浸后,随着预处理时间的增加,砷、硫氧化率随之增大,金浸出率也随之提高。强化碱浸预处理12 h,砷、硫的氧化率分别为36.73 %和59.93 %,金浸出率快速提高到86.08 %;再继续进行强化碱浸,砷、硫的氧化速度变缓,氧化率缓慢增加,金浸出率也缓慢升高。强化碱浸预处理48 h,砷、硫的氧化率分别为51.02 %和83.15 %,金浸出率提高到90.94 %。综合比较,强化碱浸预处理48 h已满足要求。

此外,边磨边碱浸预氧化效果也较为显著(即强化碱浸预处理开始时),砷、硫的氧化率分别为14.29 %和8.61 %,表明边磨边碱浸可显著加快砷、硫矿物的预氧化进程。

强化碱浸预处理过程中,NaOH的消耗情况与砷、硫矿物的氧化进程相对应。强化碱浸初期,耗碱速度较快;强化碱浸预处理12 h后,耗碱速度分阶段减慢,碱消耗平稳。强化碱浸预处理12 h、24 h、36 h和48 h时,累积NaOH用量分别为28 kg/t、36 kg/t、37 kg/t和38 kg/t。预处理过程中,矿浆温度也在缓慢变化,由于砷、硫氧化放热,强化碱浸预处理初期矿浆温度上升较快;至预处理13 h,矿浆温度达到峰值,为48 ℃。此后,预处理矿浆温度缓慢下降和变化。强化碱浸预处理48 h结束时,矿浆温度为41 ℃。

2.3.2 浸金剂用量

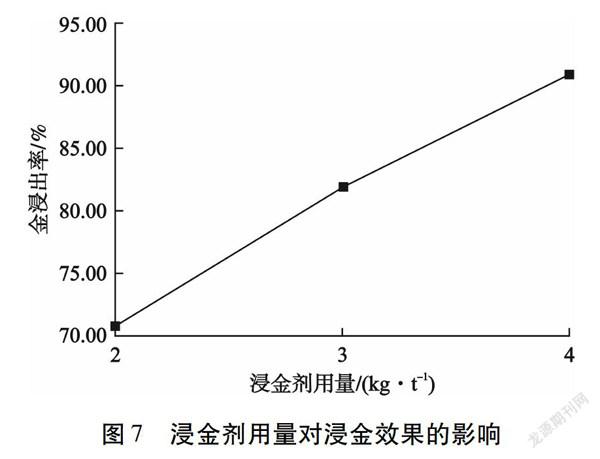

强化碱浸预处理48 h,取样调浆后,在搅拌叶片直径55 mm,搅拌转速750 r/min,搅拌浸出时间8 h的条件下,考察浸金剂用量对浸金效果的影响,结果见图7。

由图7可知:强化碱浸预处理结束后进行金的搅拌浸出,随着浸金剂用量的增加,金浸出率随之提高;当浸金剂用量从2 kg/t提高到4 kg/t,搅拌浸出8 h时,金浸出率从70.87 %提高到90.94 %。因此,强化碱浸预处理后,在进行金的搅拌浸出时,确保合适且足够的浸金剂用量,对获得高金浸出率非常关键,加大浸金剂用量可能会进一步提高金浸出率。

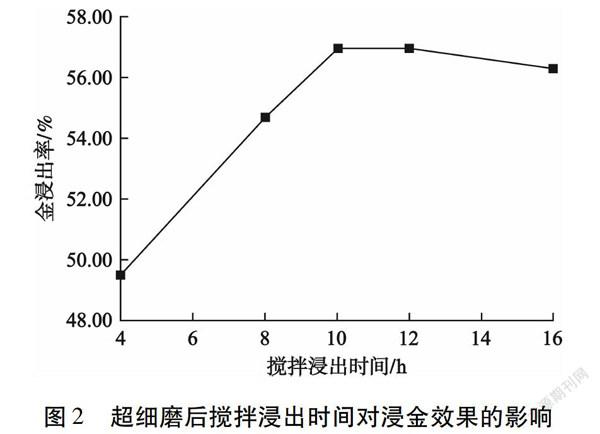

2.3.3 搅拌浸出时间

强化碱浸预处理48 h,取样调浆后,在搅拌叶片直径55 mm,搅拌转速750 r/min,浸金剂用量4 kg/t的条件下,考察搅拌浸出时间对浸金效果的影响,结果见图8。

由图8可知:预处理结束后进行金的搅拌浸出,在浸金剂用量4 kg/t的条件下,搅拌浸出时间对金的浸出效果影响显著,且搅拌浸出时间不宜过长。当搅拌浸出时间为4 h时,金浸出率为91.59 %;随着搅拌浸出时间的延长,金浸出率逐渐下降,搅拌浸出8 h时,金浸出率略微下降至90.94 %;再延长搅拌浸出时间,金浸出率进一步下降并有所波动。结合图7所示的随着浸金剂用量增加金浸出率随之提高的结果和提高趋势,说明可以在4 kg/t浸金剂用量的基础上适当增加浸金剂用量,如提高到4.5 kg/t,可能会进一步提高金浸出率。

2.3.4 边磨边浸—搅拌浸出

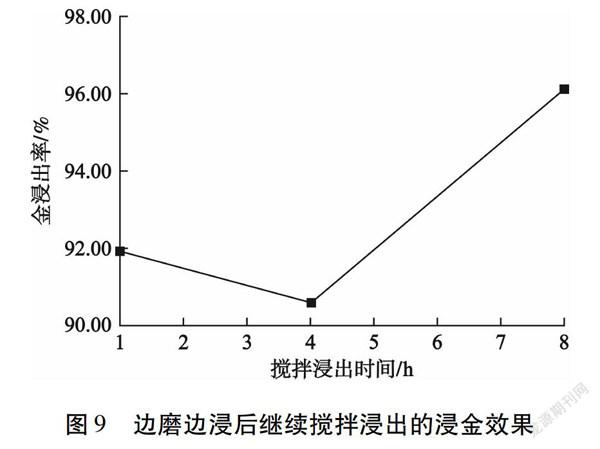

强化碱浸预处理48 h后,对取样后的剩余矿浆进行调浆,按用量4 kg/t加入浸金剂,在高效节能塔式磨浸机中边磨边浸30 min。边磨边浸后在搅拌槽中继续搅拌浸出(搅拌叶片直径120 mm,搅拌转速315 r/min),考察金的浸出效果,结果见图9。

由图9可知:强化碱浸预处理后采用边磨边浸和继续搅拌浸出工艺可以进一步提高金浸出率。在浸金剂用量4 kg/t的条件下,边磨边浸后继续搅拌浸出8 h,金浸出率可达到96.12 %。

综合对比2.3.2小节和2.3.3小节搅拌浸出条件和浸金效果,表明浸金时在搅拌线速度相当的情况下,采用大直径低转速搅拌条件比采用小直径高转速搅拌条件的浸出效果好;在同样搅拌浸出时间和浸金剂用量下,采用大直径低转速搅拌条件,金浸出率更高,浸出体系更稳定,更利于金的浸出。

2.3.5 优化条件试验

综合上述条件试验结果,金矿石经过边磨边碱浸和常温常压强化碱浸预处理后,可以获得高的金浸出率。边磨边碱浸和常温常压强化碱浸预处理—搅拌浸出工艺优化条件和过程如下:

1)边磨边碱浸预处理。难浸金矿石样品在高效节能塔式磨浸机中进行边磨边碱浸,磨矿矿浆浓度50 %,按用量0.1 kg/t一次性加入2號引发剂,同时加入适量NaOH,保持矿浆pH值为 10~11,边磨边碱浸至磨矿细度-22.44 μm占 99.92 %时结束,然后调浆进行常温常压强化碱浸预处理。

2)常温常压强化碱浸预处理。边磨边碱浸结束后将矿浆转入常温常压强化碱浸预处理槽中,加水调浆至矿浆浓度33 %,按用量0.1 kg/t一次性加入2号引发剂,同时加入适量NaOH,进行常温常压强化碱浸预处理。强化碱浸过程中,保持矿浆pH值为 10~11;当pH值降到9~10时补加NaOH,工业生产时可连续均匀加入。强化碱浸预处理过程中通入空气,期间无需预热和保温。强化碱浸预处理不同时间,取样调浆,进行金的搅拌浸出。

3)金的搅拌浸出。强化碱浸预处理12 h、24 h、36 h、48 h时,分别取出矿浆(优化试验中各取出矿浆的四分之一)进行金的搅拌浸出,按用量10 kg/t一次性加入CaO(乳),调浆搅拌15 min,沉淀溶液中的部分离子和改善矿浆的渗滤性(此时矿浆温度也自然降到环境温度),同时补加水调整矿浆浓度至33 %左右,然后按用量4.5 kg/t分批加入浸金剂,在搅拌叶片直径120 mm、搅拌转速315 r/min的条件下搅拌浸出8 h,浸出过程矿浆pH值为 11~12。

在上述优化条件下,进行了3.8 kg公斤级优化试验,环境温度17 ℃~19 ℃,环境压力为常压(0.1 MPa)。 优化试验边磨边碱浸预处理过程中,NaOH用量为4.5 kg/t。预处理后的金浸出效果见图10。

由图10可知:优化条件下预处理12 h,然后进行金的搅拌浸出,浸出8 h,金浸出率提高到94.17 %;继续预处理至24 h、36 h和48 h再分别浸出8 h,金浸出率继续提高到96.12 %、96.76 %和97.61 %。从预处理耗碱量看,预处理12 h、24 h、36 h、48 h,包括边磨边碱浸的耗碱量在内,累积NaOH用量分别为26 kg/t、31 kg/t、36 kg/t、41 kg/t。边磨边碱浸和常温常压强化碱浸预处理—搅拌浸出工艺可以高效回收难浸金矿石中的金,边磨边碱浸后常温常压强化碱浸预处理12 h即可获得较高的金浸出率。

此外,在预处理过程中砷、硫氧化放热,至预处理8 h,矿浆温度达到峰值50 ℃;随后缓慢下降,至预处理12 h、24 h、36 h、48 h时,矿浆温度分别为40 ℃、41 ℃、36 ℃、36 ℃。试验环境温度为17 ℃~19 ℃。当试验原料在工业化连续强化碱浸预处理生产时,由于强化碱浸过程中发生规模反应热的放出效应,碱浸预处理矿浆温度维持在比环境温度高33 ℃左右的峰值温度。

3 结 论

1)纳板金山金矿矿石为卡林型难浸金矿石。矿石中含金3.09 g/t、砷0.49 %、硫2.67 %、全碳0.22 %、有机碳0.10 %、固定碳0.095 %,铜、铅、锌均微量,有价回收元素为金。矿石中含有不可见金,非常难浸。若要有效浸出回收该金矿石中的金,必须进行适当的超细磨。采用超细磨—搅拌浸出工艺,在磨矿细度-20 μm 占99.99 %的条件下,金浸出率为56.96 %。采用边磨边浸—搅拌浸出工艺,在磨矿细度-22.44 μm占99.92 %的条件下,金浸出率为61.81 %。因此,若使该金矿石中的金被进一步有效浸出回收,除须进行适当的超细磨外,还必须进行适当的预处理。

2)边磨边碱浸和常温常压强化碱浸预处理—搅拌浸出工艺,可有效回收该金矿石中的金,获得较高的金浸出率。在磨矿细度-22.44 μm占99.92 %的条件下,边磨边碱浸后常温常压强化碱浸预处理12 h,然后在浸金剂用量4.5 kg/t的条件下搅拌浸出8 h,金浸出率提高到94.17 %,预处理NaOH用量为26 kg/t。

3)预处理后进行金的搅拌浸出时,采用边磨边浸和继续搅拌浸出工艺可以获得更高的金浸出率。预处理后是否采用边磨边浸和继续搅拌浸出工艺浸出回收金,可以根据实际经济效益情况选择性使用。

4)该研究结果对卡林型难浸金矿石中金的有效回收提供了新的途径,为该类金矿资源的高效开发利用提供借鉴和参考。

[参 考 文 献]

[1] 董再蒸,韩跃新,高鹏.卡林型金矿化学氧化预处理技术研究现状[J].金属矿山,2015(12):92-97.

[2] 李俊萌.难处理金矿石预处理工艺现状与发展[J].湿法冶金,2003,22(1):1-8.

[3] 周博敏,安丰玲.世界黄金生产现状及中国黄金工业发展的思考[J].黄金,2012,33(3):1-6.

[4] 王成辉,徐珏,黄凡,等.中国金矿资源特征及成矿规律概要[J].地质学报,2014,88(12):2 315-2 325.

[5] 孙留根,袁朝新,王云,等.难处理金矿提金的现状及发展趋势[J].有色金属(冶炼部分),2015(4):38-43.

[6] 崔毅琦,王凯,孟奇,等.含砷难处理金矿提金工艺的研究现状[J].矿冶,2015,24(1):31-34.

[7] 许晓阳,熊明,蔡创开,等.某碳质金矿石加压预氧化—氰化工艺研究[J].黄金,2017,38(11):50-53,67.

[8] 吴敏杰,孟宇群,宿少玲,等.含砷含硫难浸金矿的强化碱浸提金工艺:98113812.8[P].1999-09-15.

[9] 孟宇群,吴敏杰,宿少玲,等.一种含砷难处理金矿用强化碱浸预处理搅拌槽:00212672.9[P].2001-05-30.

[10] 呂谦,金美芳,张佩璜,等.边磨边浸—液膜萃取提金工艺方法及其设备:199110006261.2[P].1993-04-28.

[11] 吕谦,张佩璜,吴敏杰,等.边磨边浸氰化提金新工艺10 t/d级扩大试验研究[J].黄金科技动态,1992(10/11):1-12.

[12] 张佩璜,吴敏杰,孟宇群,等.边磨边浸—炭吸附提金新工艺研究[J].黄金,1996,17(9):37-40.

[13] 李福寿,孟宇群,宿少玲.吉林大线沟含金尾矿中金的浸出回收[J].黄金,2008,29(3):43-45.

[14] 孟德铭,宿少玲.某高砷难溶金矿石浸出特性试验研究[J].黄金,2014,35(5):51-54.

[15] 孟宇群,代淑娟,宿少玲,等.含金硫酸烧渣边磨边浸非氰浸金试验研究[J].黄金,2019,40(3):53-56.

[16] MENG Y Q,WU M J,SU S L,et al.Intensified alkaline leaching pretreatment of refractory gold concentrates at common temperature and pressure[J].Transactions of Nonferrous Metals Society of China,2003,13(2):426-430.

[17] 孟宇群,吴敏杰,宿少玲,等.某含砷难浸金精矿常温常压强化碱浸预处理试验研究[J].黄金,2002,23(6):25-31.

[18] 孟宇群,吴敏杰,宿少玲,等.难浸金矿常温常压强化碱浸预处理新工艺[J].有色金属,2003,55(1):43-47.

[19] 孟宇群.难浸砷金精矿的碱性常温常压预氧化[J].贵金属,2004,25(3):1-5.

[20] 孟宇群,吴敏杰,宿少玲,等.难浸含砷金精矿的碱性常温、常压强化预氧化工艺工业化研究[J].黄金,2004,25(2):26-31.

[21] 孟宇群,代淑娟,刘德军.难浸氰化尾渣浮选精矿的常温常压碱浸预处理[J].贵金属,2007,28(1):5-8.

[22] 孟宇群,代淑娟,宿少玲,等.某微细粒砷黄铁矿包裹金矿的非氰浸出研究[J].贵金属,2019, 40(3):33-38,42.

Study on gold leaching and recovery from Carlin-type refractory gold ores in Jinshan Gold Mine,Naban

Meng Yuqun,Su Shaoling,Shen Haitao

(Institute of Metal Research,Chinese Academy of Sciences)

Abstract:The Carlin-type refractory gold ore in Jinshan Gold Mine in Naban possesses invisible gold and extremely inaccessible leaching nature,so ultrafine grinding-stirring leaching,grinding while leaching-stirring leach-ing,grinding while alkaline leaching and ambient temperature and pressure enhanced alkaline leaching pretreatment-stirring leaching processes are studied.The results show that the ultrafine grinding-stirring leaching process can only achieve gold leaching rate of 56.96 %;the grinding while leaching-stirring leaching process can reach the gold leach-ing rate of 61.81 %;the grinding while alkaline leaching and ambient temperature and pressure enhanced alkaline leaching pretreatment-stirring leaching process can effectively recover the gold from the gold ore.Under optimized conditions,the gold leaching rate can be increased to 94.17 %;to effectively recover the gold from the ore,it is essential to do ultrafine grinding and proper pretreatment.The research results can be used as reference for highly efficient recovery of gold from Carlin-type refractory gold ores.

Keywords:Carlin-type refractory gold ore;grinding while leaching;grinding while alkaline leaching;ambient temperature and pressure enhanced alkaline leaching;pretreatment;stirring leaching

收稿日期:2020-05-29; 修回日期:2020-08-20

作者简介:孟宇群(1967—),男,辽宁义县人,研究员,博士,从事难选冶理论、资源高效提取工艺与设备研究;主持的科研项目有中国科学院“九五”应用研究与发展重大项目“含砷难浸金矿常温常压强化碱浸预处理工艺的研究”“高效节能塔磨机的工业开发”,辽宁省与中国科学院百项工程项目“塔式磨机的开发与应用”,辽宁省自然科学基金项目“难处理金矿高效提取新技术的研究”;获得的奖项有中国科学院科学技术进步奖1项,第十三届全国发明展览会金奖1项,全国专利技术博览会金奖1项;授权国家发明专利7项,授权国家实用新型专利6项等;沈阳市沈河区文化路72号,中国科学院金属研究所,110016;E-mail:yqmeng@imr.ac.cn