某矿山氰化尾矿浆无害化处理工艺研究

叶锦娟 高飞翔 兰馨辉 陈焰苗 王荣群

摘要:某矿山难选冶金矿石热压氧化—氰化提金工艺产生的氰化尾矿浆经浓密后湿式排入尾矿库,存在安全风险,且不满足环保要求。试验采用因科法、洗涤法、臭氧法和热压氧化液法等4种不同工艺进行氰化尾矿浆的处理,并从工艺的可行性和综合经济技术指标等方面进行对比分析,确定了最佳处理工艺。结果表明:热压氧化液法不需额外添加药剂,不引入其他干扰离子,实现了对氰化尾矿浆的脱氰处理。

关键词:氰化尾矿浆;热压氧化液;脱氰;洗涤法;无害化处理

中图分类号:TD926.4文献标志码:A

文章编号:1001-1277(2020)08-0085-03doi:10.11792/hj20200816

引 言

某矿山采用热压氧化预处理—全泥氰化工艺处理卡林型难选冶金矿石,产生的氰化尾矿浆经深锥浓密机处理后湿式排入尾矿库。氰化尾矿浆未经处理,暴露在环境中会产生极大的安全隐患,且直接堆存已不能满足环保要求。此外,该矿山热压氧化预处理工段要求系统内不能引入Na+和Cl-,因此传统的因科法(焦亚硫酸钠、亚硫酸钠)、碱氯法等无害化处理工艺不再适用,亟需寻求一种合适的处理工艺,使处理后的氰渣稳定达到HJ 943—2018 《黄金行业氰渣污染控制技术规范》(下称“氰渣规范”)尾矿库处置要求,同时又不影响其工艺的正常生产。

针对该矿山的生产特点和处理要求,进行了因科法(SO2-空气法)、臭氧法、洗涤法、热压氧化液法等多种无害化处理试验研究[1-5],并通过技术经济对比,最终确定了合适的氰化尾矿浆脱氰工艺。

1 试验部分

1.1 仪器和药剂

多功能充气搅拌器(带搅拌槽、加热和温控装置)、密闭反应釜、臭氧发生器、毒性浸出装置、pH计等。

焦亚硫酸钠、臭氧、氧气(纯度约为90 %)及分析用药品,试验所用药品均为分析纯。

1.2 氰化尾矿浆性质

取矿山氰化尾矿浆上清液进行主要污染物组分分析,结果见表1。氰渣(含水率约为45 %)按照HJ/T 299—2007 《固体废物浸出 毒性浸出方法 硫酸硝酸法》进行毒性浸出试验,结果见表2。

由表1可知:该氰化尾矿浆中的污染物主要为氰化物(大部分以易释放氰化物形式存在)和硫氰酸盐,其他污染物质量浓度相对较低。

由表2可知:氰渣毒性浸出液中的总氰化合物质量浓度超出了氰渣规范尾矿库处置要求,其他污染物均未超标。因此,试验主要针对氰化物进行处理。

2 试验结果与讨论

2.1 因科法

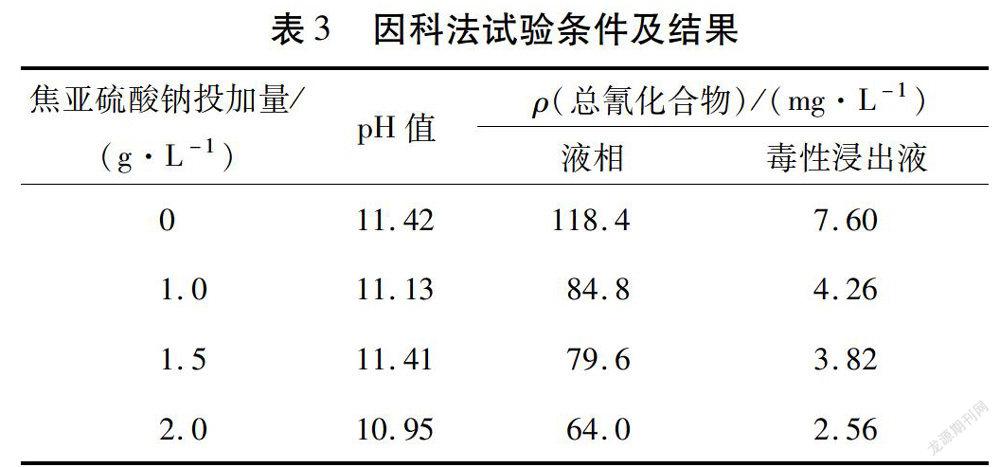

因科法试验旨在采用SO2发生器代替焦亚硫酸钠[6]或亚硫酸钠药剂,防止生产工艺中引入Na+。

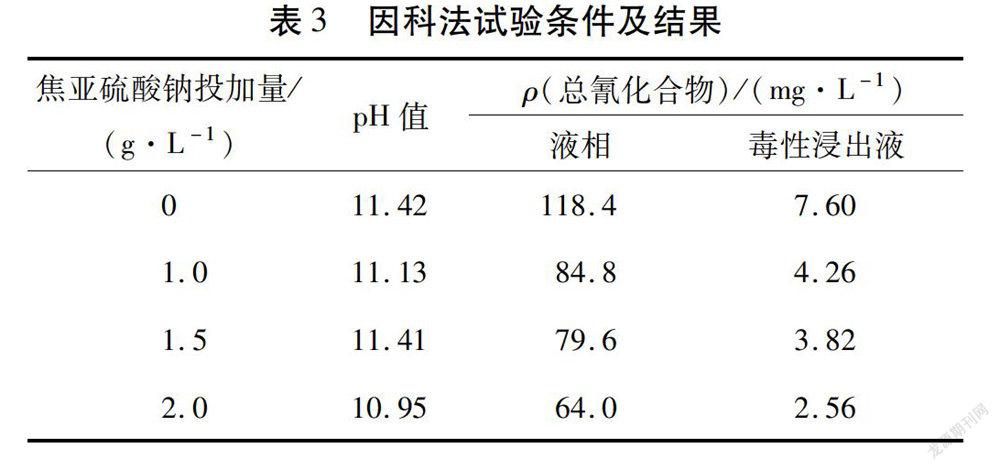

取2 L氰化尾矿浆(矿浆浓度为25 %)置于搅拌槽中,加入一定量的焦亚硫酸钠(有效SO2约60 %),气液比为5∶1,反应时间为2 h。反应结束后取氰化尾矿浆上清液进行分析,同时取氰渣(含水率约为45 %)进行毒性浸出试验。试验条件及结果见表3。

由表3可知:随着焦亚硫酸钠投加量的增加,氰化尾矿浆液相中的总氰化合物质量浓度逐渐降低。当焦亚硫酸钠投加量为1.0 g/L(即SO2投加量为0.6 g/L)时,氰渣毒性浸出液中的总氰化合物质量浓度低于5 mg/L,实现了预期处理目标。但是,由于氰化尾矿浆初始pH值高达11.42,而因科法的最佳反应pH值为8~10,因此该试验条件下因科法对氰化尾矿浆液相中的氰化物去除效果整体不佳[5]。

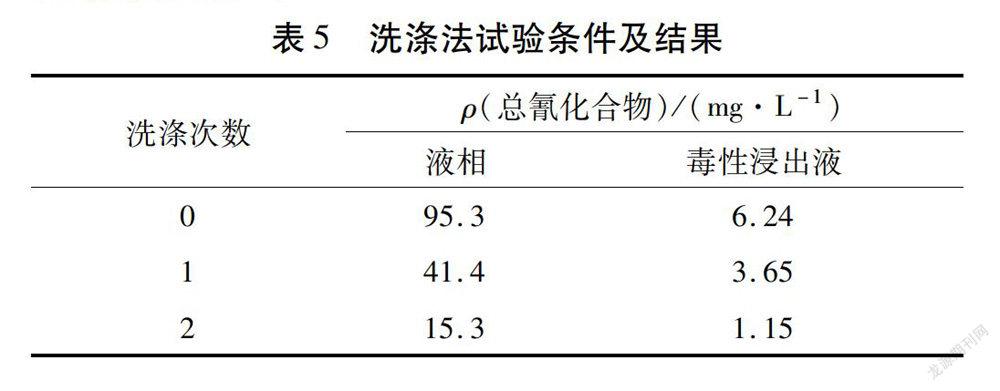

2.2 洗涤法

该矿山氰化尾矿浆浓密至浓度55 %后湿式排放,堆存于尾矿库,尾矿库内汇水量很大,汇水水力停留时间在40 d以上。这些汇水在尾矿库内经过长时间的自然降解,总氰化合物质量浓度已由入库时的100 mg/L左右降至5 mg/L左右,甚至更低(尾矿库汇水监测数据见表4)。因此,考虑利用尾矿库汇水进行氰渣无害化处理[7],达到以废治废的目的。

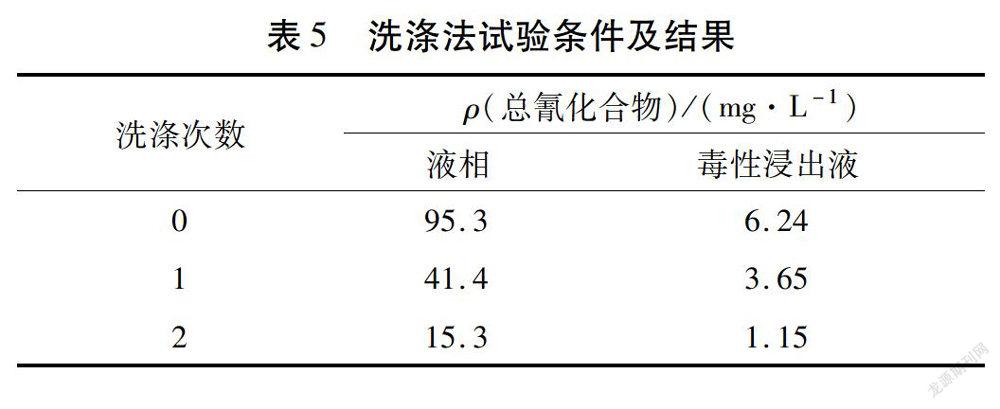

由表5可知:采用尾矿库汇水对氰化尾矿浆进行物理洗涤,处理效果较好。洗涤1次,氰渣毒性浸出液中的总氰化合物质量浓度降至5 mg/L以下。综合考虑,可采用尾矿库汇水对氰化尾矿浆进行1次浓密洗涤,洗涤后的氰渣堆存于尾矿库,洗涤液也排入尾矿库,经自然降解后回用于生产工艺。

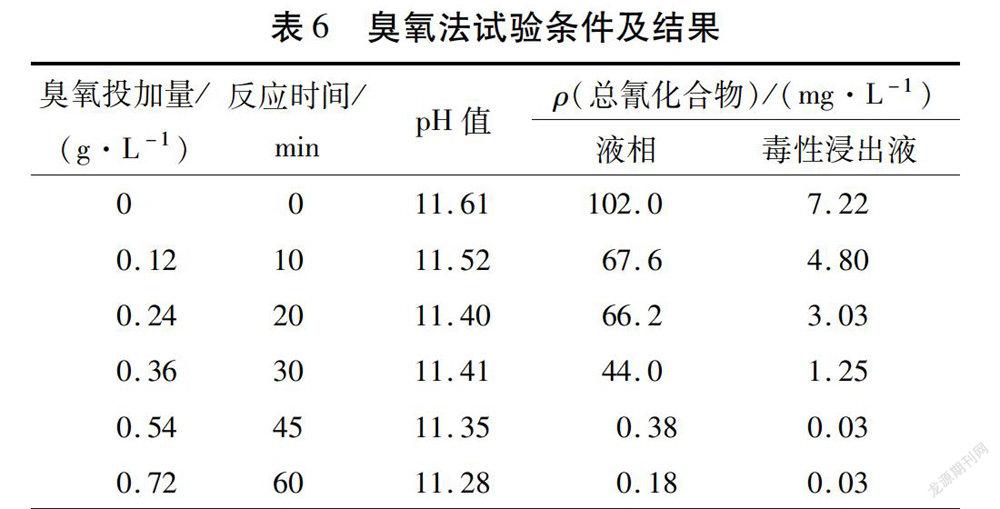

2.3 臭氧法

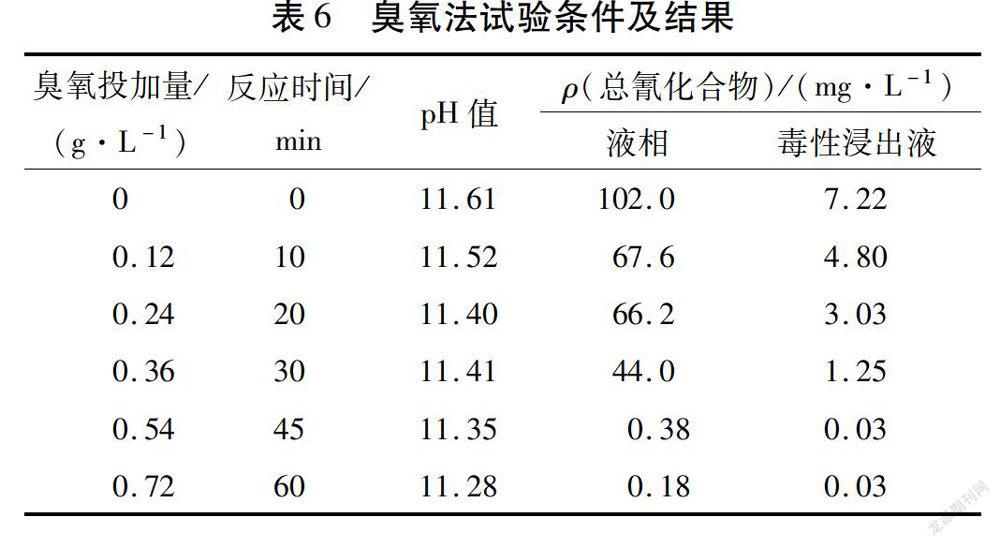

取2 L氰化尾矿浆(矿浆浓度为25 %)于搅拌槽中,分别通入一定量的臭氧。反应结束后取氰化尾矿浆上清液进行分析,同时取氰渣(含水率约为45 %)进行毒性浸出试验。试验条件及结果见表6。

由表6可知:随着臭氧投加量的增加,氰化尾矿浆液相中的总氰化合物质量浓度逐渐降低。当臭氧投加量为0.12 g/L时,氰渣毒性浸出液中的总氰化合物质量浓度降到5 mg/L以下;當臭氧投加量为0.54 g/L时,氰化尾矿浆液相中的总氰化合物质量浓度降到0.5 mg/L以下。

2.4 热压氧化液法

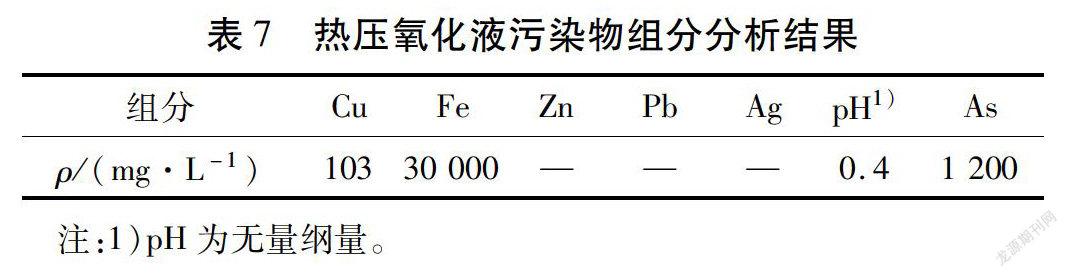

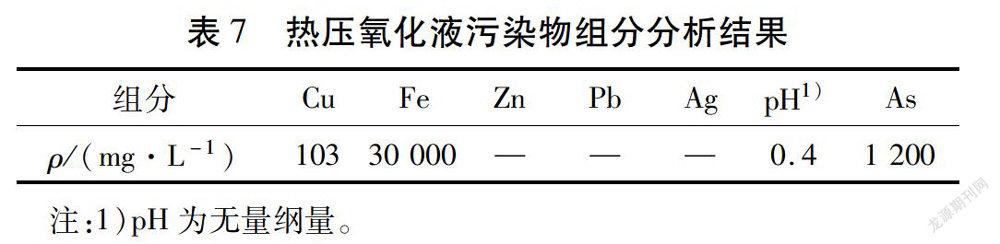

考虑到矿山在生产过程中产生大量的废酸(热压氧化液),不仅污染环境,还需投入大量的成本进行治理,本着以废治废的原则,利用热压氧化液(CCD一级溢流液)对氰化尾矿浆进行综合治理。热压氧化液污染物组分分析结果见表7。

取2 L氰化尾矿浆(矿浆浓度为23 %),初始pH值为11.37,加入一定体积的热压氧化液,充分搅拌20 min。反应结束后取氰化尾矿浆上清液进行分析,同时取氰渣(含水率约为45 %)进行毒性浸出试验。试验条件及结果见表8。

由表8可知:采用热压氧化液对氰化尾矿浆进行处理,调节矿浆pH值至4.60~9.40,氰化尾矿浆液相中的总氰化合物质量浓度降至55.4~74.7 mg/L,此时氰渣毒性浸出液中的总氰化合物质量浓度均满

足氰渣规范尾矿库处置要求。这表明氰化尾矿浆热压氧化液法处理后,氰化物形成了十分稳定的化合物,在较宽的pH范围内,氰化物均不返溶。同时,采用热压氧化液法处理后,氰化尾矿浆液相中的Fe、As等对生产工艺有影响的指标质量浓度均较低,分别低于3 mg/L和1 mg/L。当氰化尾矿浆pH值控制在5.39~7.60时,氰化尾矿浆液相中的Fe、As质量浓度均小于0.5 mg/L。综合考虑,确定氰化尾矿浆pH值控制在5.39~7.60。选择其中1组试验(热压氧化液用量75 mL/L,pH=6.60)的氰渣进行毒性浸出试验(见表9),结果表明毒性浸出液中的各污染物质量浓度均满足氰渣规范尾矿库处置要求。

2.5 工艺对比

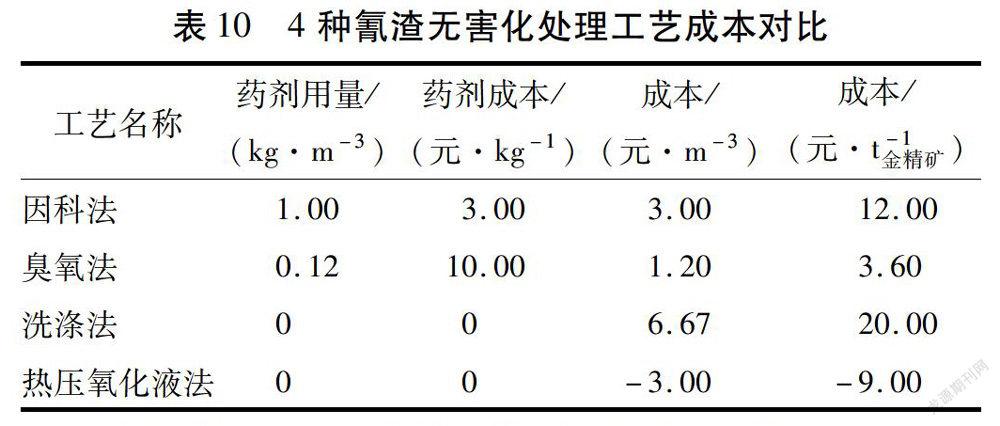

实验室试验共进行了因科法、臭氧法、洗涤法和热压氧化液法等4种氰化尾矿浆无害化处理工艺的试验研究,均达到了预期的处理目标。4种处理工艺成本对比见表10。

注:因科法按照焦亚硫酸钠进行药剂成本计算;洗涤法成本核算参考矿山现有深锥浓密机成本,含药剂、人工、电耗、折旧等;热压氧化液法成本核算综合考虑处理热压氧化液的药剂成本。由表10可知:①4种工艺中因科法的药剂成本相对最高,达到了12.00元/t金精矿。②洗涤法主体反应器为深锥浓密机,将现有深锥浓密机底流泵送至洗涤工艺反应器内,然后用矿山尾矿库汇水进行调浆洗涤。因此,运行成本及投资参考矿山现有深锥浓密机,洗涤工艺产生的洗涤液不需要进行处理,直接排入尾矿库进行自然降解即可。但是,该工艺缺点在于受氰化尾矿浆中氰化物质量浓度(试验期间其为85.3~123.0 mg/L)的影响较大,如果氰化尾矿浆中的氰化物质量浓度异常增大,将有可能导致氰渣无法达到预期的处理目标。③臭氧法能够从根本上去除氰化尾矿浆中的氰化物,但缺点是臭氧用量受氰化尾矿浆中污染物组分的影响很大,特别是硫氰酸盐质量浓度(试验期间其为140~400 mg/L)的变化,可能导致臭氧用量成倍增加。④热压氧化液法主要采用矿山现有的CCD一级溢流液进行无害化处理,该工艺既保证了不向生产工艺中引入其他干扰离子,而且处理后氰化尾矿浆液相中的Fe和As质量浓度均较低(热压氧化液中富含Fe和As),同时又可以降低矿山废水处理成本,达到了以废治废的目的。综合考虑各种工艺的优缺点,推荐采用热压氧化液法对氰化尾矿浆进行无害化处理。

3 结 论

1)采用因科法、洗涤法、臭氧法和热压氧化液法处理氰化尾矿浆,处理后氰渣均能达到氰渣规范尾矿库处置要求。

2)通过对4种工艺的技术经济可行性分析,推荐采用热压氧化液法对氰化尾矿浆进行无害化处理。

3)热压氧化液法的最佳参数为:向氰化尾矿浆(矿浆浓度约25 %)中通入热压氧化液(CCD一级溢流液),控制反应pH值为5.39~7.60,搅拌反应时间为20 min。

[参 考 文 献]

[1] 李哲浩,吕春玲,迟崇哲.黄金工业含氰、重金属及类金属废水治理技术现状与发展趋势[C]∥中国环境科学学会.2012中国环境科学学会学术年会论文集(第三卷).北京:中国环境科学学会,2012:6.

[2] 李哲浩,吕春玲,刘晓红,等.黄金工业废水治理技术现状與发展趋势[J].黄金,2007,28(11):43-46.

[3] 兰馨辉,张化武,武胜魁,等.某黄金生产企业氰化尾矿治理技术研究[J].黄金,2018,39(4):68-70,74.

[4] 丛忠奎,迟崇哲,邱陆明,等.某黄金冶炼公司氰化尾矿无害化处理技术研究[J].黄金,2017,38(7):59-62.

[5] 刘晓红,陈民友,徐克贤,等.臭氧氧化法处理尾矿浆中氰化物的研究[J].黄金,2005,26(6):51-53.

[6] 迟崇哲,楚金澄,邱陆明,等.含氰尾矿与冶炼烟气协同优化试验研究及应用[J].黄金,2018,39(10):69-72.

[7] 刘强,兰馨辉,丛忠奎,等.含氰尾矿洗脱试验研究[J].黄金,2017,38(5):69-72.