旋风分离器结构优化仿真分析

夏友涛 杨道龙 赵婷婷 王云涛 俞烟婷

摘 要:为了研制出一款低能耗、高效率的新型旋风分离器,文章根据目前旋风分离器存在的结构不合理、能耗偏高等问题进行优化,建立旋风分离器模型,通过CFD仿真软件对其内部颗粒进行仿真研究,分析流场静压、动压及速度分布情况,以期能为旋风分离器的设计、理论创新、仿真提供参考。

关键词:旋风分离器;优化设计;内部流场;CFD仿真

中图分类号:TQ051.8 文献标识码:A 文章编号:1674-1064(2020)11-015-02

DOI:10.12310/j.issn.1674-1064.2020.11.008

世界上第一台旋风分离器诞生于19世纪90年代,使得世界各地的科研人员开始了对分离器性能、结构等参数的研究。1930年,范登格南[1]对双旋涡分离器进行研究后表明,旋风分离器的内部结构的确是双螺旋结构,这一发现对旋风分离器的发展起到了至关重要的作用。1939年,Lapple[2]通过大量实验研究,对比旋风分离器的尺寸和压降之间的关系。1956年,准自由涡和强制涡理论模型由Barth提出[3],并于1963年研制出了DEL型旋风分离器[4]。20世纪70年代后,计算机飞速发展,流体力学在计算机的帮助下也进入飞速发展的时代。Boysan Ayer withenbank[5]在1982年对旋风分离器内部流场进行研究,采用的方法正是當时最先进的CFD数值模拟法。1992年美国B&W公司对静态分离器进行了改造,并安装了旋转移动铲[6],大大提高了分离器性能。2003年,旋风分离器用于石油开采脱水,使石油脱水效率大大提高[7]。2010年,韩国学者使用分离器分离人参粉末[8],效果明显,可有效分离3μm颗粒。2017年,波兰研究人员Marek Wasilewski做实验时在分离器内部添加元件,发现反锥原件对分离器性能有较大的提升作用,但是在提升效率的同时也会承受压力降[9]。

文章根据目前旋风分离器在选矿作业中存在的结构不合理、能耗偏高等问题进行优化,建立旋风分离器模型,通过CFD仿真软件对其内部颗粒进行数值模拟研究。根据得出的模拟结果,分析在不同的情况下,不同颗粒从不同入口进入后的运动轨迹差异以及优化后的旋风分离器的分离性能,为旋风分离器的设计、理论创新、仿真提供参考。

1 旋风分离器仿真模型

分析普通旋风分离器的普遍缺陷,适当增加或减少旋风分离器排气管的插入深度,对不同尺寸结构的分离器进行仿真对比。

1.1 建立旋风分离器模型

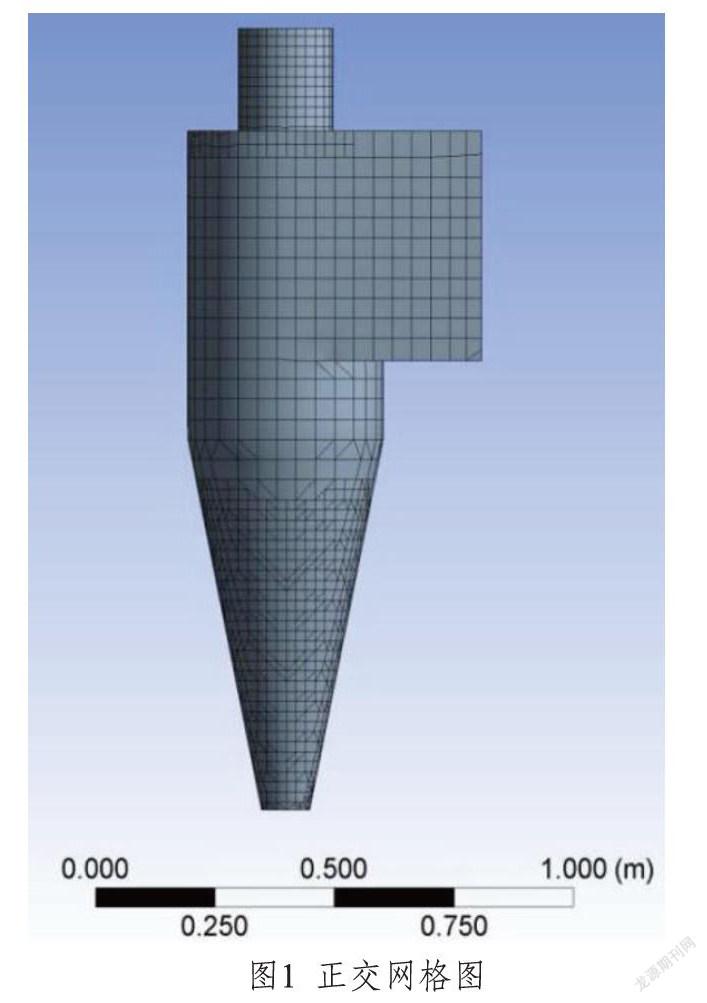

旋风分离器正交网格如图1所示,多块结构化网格密度高,与其他网格相比,其形状更美观,迭代次数更少,误差范围更小,数值模拟的精度也得到了提高。

1.2 仿真参数

采用控制变量法进行仿真,不同参数设置仿真出的结果也有所差异,主要表现在最大静压力、最大动压力、最大速度、颗粒流失比例等方面。即在保证其他条件不变的情况下,改变分离器排气管形状,分析排气管形状对分离器效率的影响。流场及颗粒参数设置如表1所示。

所有参数设置完毕后,开始进行仿真计算。等待计算步骤全部结束,得出普通分离器的计算结果。

2 改进旋风分离器仿真结果

分析普通旋风分离器的普遍缺陷,利用软件对不同尺寸结构的分离器进行仿真对比,得出不同的排气管形状对分离器内壁受到的压力及磨损大小、分离效果等因素的影响。对比发现,在分离器的圆锥部位受到的磨损最为严重。可采用改变其排气管结构的优化方法,将圆柱形排气管设计成圆锥形,从仿真结果来看避免了应力集中,一定程度上减轻了旋风分离器使用过程中圆锥部位磨损严重的问题,且对其分离效率并无太大影响。当颗粒进口速度为70m/s时,旋风分离器排气管的动压、静压、速度云图如图2所示。

由图2可以看出,将排气管由圆柱形改为圆锥形之后,在相同的条件下,颗粒对分离器的磨损程度在减小,圆锥形排气管受到的压力比圆柱形排气管更加均匀,修改后的分离器在排气管最底部的压力明显减小。在一定程度上避免了应力集中,也就相应减少了颗粒对管壁的磨损,提高了分离器的使用寿命。

3 结语

文章对现有的旋风分离器进行了较为详细的仿真模拟分析。对图像进行分析,得出分离器内壁承受压力较大的部位,承受压力较大也就是磨损最为严重的部位,针对这一部位的结构形状进行改进,通过改变分离器入料口处排气管的结构,设计出圆锥形排气管,并且也对该种排气管进行模拟,建立模型、画网格、计算速度、压力场得出云图,结合仿真模拟得出的数据进行分析。从仿真与分析结果来看,修改后的分离器在排气管最底部的压力明显减小。与原旋风分离器排气管云图对比可得,颗粒对分离器的磨损程度在减小。将排气管由圆柱形改为圆锥形之后,对分离器内壁的磨损也有很大改善,对提升分离器的使用寿命具有一定意义。

参考文献

[1] Boysan F,Ayers W H and Swithenbank J.A Fundamental Mathematical Modeling Approach to Cycloen Design[J].Trans.Inst.Chem.Engrs,2013,60:222-230.

[2] Lapple C.E.Gravity and Centrifugal Separation[J].Industrial Hygiene Quarterly,2015,11(1):40-48.

[3] Barth W.Investigations into Cyclone Dust Collectors[J].Proceedings of the institution of Mechanical Engineers,2014,160(2):233-240.

[4] 刘文欢,陈延信,赵峰,等.旋风分离器新型减阻疏导器的实验研究[J].冶金源,2006(3):27-30.

[5] Boysan F,Ayers W H and SWithenbank J.A Fundamental Mathematical Modeling Approach to Cyclone Design[J].Trans.Inst.Chem.Engrs,2016,60:222-230.

[6] 解其林.MPS中速磨煤机旋转式煤粉分离器的改造及应用[J].中国电力,2005(03):62-66.

[7] Oxley KC,Bennett JR.RST's mission to mars-The first commercial application of rotary separator turbine technology[J].Offshore Technology conference,2003,5(1):2341-2349.

[8] Lee K,Lee B,Sun J,et al.Development of technology to pulverize natural plant material into d 97,3 µm size of powder using air classifier mill[C].Nanotechnology.IEEE,2010:567-569.

[9] Marek W.Analysis of the effect of counter-cone location on cyclone separator efficiency[J].Separation and Purification Technology,2017,179:236-247.