低品位铝土矿石脱硅技术现状及前景

摘 要:本文介绍了低品位铝土矿石脱硅的方法及发展状况,并对未来发展趋势进行了分析。

关键词:氧化铝;铝土矿;选矿;脱硅

我国铝土矿多为一水硬铝石型,其特点是:铝高硅高,铝硅比低,同时氧化铁的含量较低。氧化铝的生产过程,其实就是铝、硅元素的分离,即脱硅。实践证明,矿石中的SiO2的含量每增加1%,处理每吨矿石就需要多消耗6.7kg的碱液。为降低拜耳法生产过程中原料的消耗和铝的损失,必须对铝土矿进行脱硅处理,提高铝硅比(A/S),以满足生产需求。

1 铝土矿选矿脱硅的主要方法及发展状况

1.1 化学选矿法

在一定的环境温度条件下,含硅矿物通过加入碱液等物质,经过化学反应,使SiO2最先析出进入溶液,而留在溶液中的含铝矿物通过固液分离得到铝精矿。

1.1.1 焙烧--氢氧化钠溶出脱硅法

该工艺是针对与铝土矿物共生的含硅矿石(高岭石)而采用的一种最佳的脱硅方法。通过高温焙烧,使矿物分解为Al2O3和SiO2,然后经过加入碱液,使SiO2最先得到溶解,最后通过固液分离得到高铝硅比的精矿。

1.1.2 氢氧化钠直接溶出脱硅法

根据在不同的温度条件时,各种矿物的溶解性及水合铝硅酸钠与一水硬铝石存在物理差异性质,通过分选、溢流、回收、分选等方法而達到脱硅的目的。该方法可将矿石的铝硅比由2.37提高到8.7-9.7之间,从而可获得优质精矿。

1.2 生物脱硅法

铝土矿生物脱硅是利用某些硅酸盐细菌能够溶解铝硅酸盐矿物的特性,使铝土矿在特定微生物的作用下将矿物中的含铝化合物与含硅矿物分离,从而达到脱硅的效果,其处理对象主要为矿山尾矿、废石及低品位难处理铝土矿等。但由于其脱硅速度慢、周期长、条件要求苛刻等客观因素的制约,使得该方法还停留在实验室研究阶段,很难应用于工业生产实践。

1.3 物理选矿法

在保证矿物性质不发生改变前提下,通过物理方法尽可能多的除去含硅矿物等杂质,降低矿石中SiO2的含量,达到脱硅的目的。通常采用:洗矿分级、选择性絮凝、浮选脱硅法等。

1.3.1 洗矿、分级脱硅法

通过采用洗矿机、振动筛等设备,利用含硅矿物易粉碎泥化的特点,将矿物表面所包裹的泥土及有害杂质通过搅拌、水洗等方法去除,达到脱硅的目的。

1.3.2 选择性絮凝脱硅法

一水软铝石型矿石因含泥土等杂质较多,且矿物颗粒较细,通过研磨后加入六偏磷酸钠作为分散剂,将苏打(苛性钠)作为调整剂,以聚丙烯酰胺作为絮凝剂使铝土矿物发生絮凝,然后将絮凝物与悬浮物分离,达到脱硅的目的。

1.3.3 浮选脱硅法

浮选脱硅法是当前国内外研究较多,而且也是最有效的脱硅方法之一,其根据上浮物的差异分为正浮选和反浮选。①正浮选脱硅法是指在浮选过程中通过加入捕收剂来提取有用的含铝矿石,使其上浮,同时采用加入抑制剂的办法来抑制铝硅酸盐等含硅杂质上浮,使其变成废物而下沉并进入下一个生产环节,从而达到含铝目的矿物与含硅矿物分离的一种浮选方法。由于水合铝石的可浮性比硅酸盐矿物要高,方便生产,所以对正浮选脱硅的研究较多,且已取得重大突破;②反浮选脱硅法与正浮选相反,通过加入捕收剂来提取有害的含硅矿物使其上浮,同时采用加入抑制剂的办法来抑制水合铝石的上浮。

2 我国铝土矿传统选矿技术与问题

2.1 传统的铝土矿选矿技术

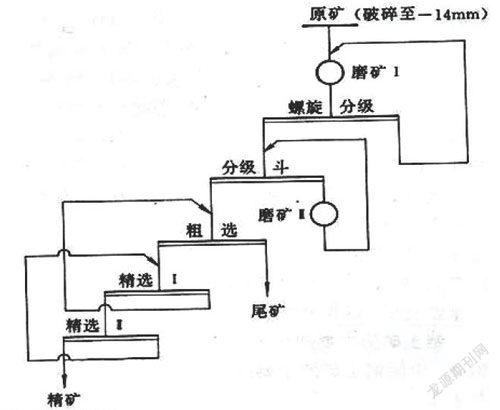

工艺过程 :①磨矿解离。在实际生产过程中,由于磨矿粒度粗细不同,造成浮选精矿产能较低,尾矿不仅含水量高、脱水困难,而且堆存排放对周边环境产生了一定的安全隐患,制约了铝土矿选矿指标的进一步提高;②矿浆浮选。浮选通常采用的是40m3机械搅拌充气式XBF浮选槽,包括:粗选--粗扫--精1--精2--精扫等五个过程,每组的精矿量是0.5Mt/a,需要17台XBF40m3这样的浮选槽,原A/S大于4.0、产出精矿A/S大于7.2、尾矿A/S 约为1.5。

2.2 存在的技术问题

2.2.1 矿石解离不完全

一水硬铝石和脉石嵌布粒度太细,铝土矿解离要磨细到小于200目,而最适合浮选的颗粒范围是200到400目之间,虽然太细的颗粒可以完全解离,但是极易造成选矿环境的破坏,而太粗颗粒难以实现解离,很难得到理想的选矿效果。

2.2.2 粗粒起浮困难

在浮选中,从物理性质上来看,脉石和矿石的特性很接近,找到一种能区分两者性质的捕收剂是比较困难的。捕收剂的捕收能力受到矿物粒度大小及矿物吸附能力的影响,细颗粒矿物容易被捕收,而粗颗粒矿物则难较难,从而使得很多粗颗粒矿物从尾矿跑出,A/S比超标,矿石产率下降,回收率低,俗称尾矿跑粗。

2.2.3 絮凝剂与硫酸盐难题

浮选就是矿粒分散的过程,和浮选对应的是精矿、尾矿的浓缩脱水。首先,要破坏原有体系必须降低体系pH值,因此需要加入一定的硫酸和絮凝剂来调节溶液浓度。而絮凝剂是有机长链物质,使得捕收剂失去捕收作用,快速破坏浮选环境。在生产中人们往往添加大量的絮凝剂,不去考虑负面影响。

3 铝土矿选矿工艺研究和进展

3.1 磨矿、分级技术

选矿最关键的技术就是磨矿--分级,一般采用最多的就是“一磨两分级”法,首先分离出较大细度的微粒--磨矿分级,然后再溢流微粒进行二次分级--二段分级。

3.2 矿石浮选系统

矿石浮选系统是由很多不同的浮选作业环节而构成的,针对不同的矿物类型和所需要的浮选指标要求,各种浮选流程略有不同,为了得到质量好的精矿,可以采用一次精选与二次精选的结合。

3.2.1 浮选过程

首先是粗选;为了得到好的选矿效果,需要进行再次浮选,这个过程就叫做精选;把粗选剩下的尾矿继续浮选,这样不仅可以提高原矿的利用效率,还能使得选矿效果达到最佳,这个过程称为扫选。选择精矿产品的操作主要流程为:原矿浆--粗选--精选--扫精槽--精扫作业--高效沉降槽--精矿产品。

3.2.2 影响浮选的因素

①矿物的构成。矿物中特别是脉石矿物中含有一些物质,如Al2O3、有机矿物等,其镶嵌分布状况影响了矿物的性质;②化学溶液浓度。pH值对浮选性能影响较大,矿石和浮选工艺是相对应的,只有在适宜的矿浆pH值条件下,通过各类药剂的添加、加药工序的不同、药量的消耗、药剂与矿浆恰当的接触时间等多种因素的充分满足下,才能得到比较理想的浮选效果;③矿石粒度特性。不同粒度的矿石浮选效果各有不同:粗颗粒矿物浮选容易出现粗跑的现象,粗颗粒浮选的优点是选择性能比较好,缺点是选择速度有差距,不易浮出,造成氧化铝回收率十分低;细颗粒矿物浮选和粗选相反。因此,现在通过经常测定入料和精矿粒度变化来进行调整,提高氧化铝的回收率。

4 未来前景及展望

我国铝土矿资源储量虽然丰富,但高品位的矿石却是十分有限的,大多数属于低铝高硅的中低品位矿石。通过采用铝土矿脱硅工艺,预先除去矿石中的部分杂质,使其可以做为生产氧化铝的原料:第一,减少炼铝过程中的能耗、碱耗,降低成本;第二,其尾矿可以做为耐火、建筑等材料,进行二次利用,变废为宝;第三,解决了国内很多氧化铝厂原料供应不足的问题;第四,推动了对低品位矿石的综合利用。

分析现有成果,不难发现现有技术还有很大的提升空间:可以在正浮选工艺的基础上,加大投入,鼓励开展创新性研究,以形成一整套行之有效的技术,为我国氧化铝产业持续高效发展提供技术保障。

参考文献:

[1]任爱军,方启学,傅开彬.一水硬铝石型铝土矿选择性分级研究[J].有色金属(选矿部分),2004,02:7-10.

作者简介:

高振国(1981- ),吉林通化人,机械助理工程师,2016年毕业于中国矿业大学矿业工程专业(工程硕士)。