特种润滑油产品企业质量标准建设探讨

何其润

摘 要:该文结合具体公司案例,展开特种润滑油产品企业质量标准建设要素分析。通过在对国内外标准对照,润滑产品分类与特性总结,在企业质量标准建设分析等基础理论知识上,针对企业标准质量建设分析进行理化指标、性能和标志-包装-运输-贮存标准进行企业质量标准建设分析,期望可以为日后企业特种润滑油产品质量标准体系建设打下基础。

关键词:特种润滑油;质量标准体系;标准建设

中图分类号: F426 文献标志码:A

0 引言

良好的特种润滑油产品品质是生产企业的生命线,把控好企业特种润滑油的质量标准建设对于企业产品质量提升具有直接意义。针对两国试验标准及过程进行分析,在此基础上制定出符合公司产品企业标准,为同行业的标准化建设与标准对照提出建设性的参考[1]。

1 项目概况

随着近些年特种润滑油行业的竞争日趋激烈,企业拥有良好的指标标准建设制度,对于企业的持有高效发展具有重要的指导性意义。该项目针对某公司的特种润滑油产品的信息与特性,进行特种润滑指标标准建设分析。分析特种润滑油治疗标准特征,掌握特种润滑油标准建设要点。

2 国内国际标准对比

各个国家及地区会根据当地机械设备的使用条件、使用不同,所对应配套使用的特种润滑油品牌以也会呈现出多元性。在当前的国内外的标准设定上依据质量要求不同,可以分为API等级、SAE黏度等级和我国的GB系列[2]。在诸多相关的标准中,API是被广泛应用的标准,国内GB标准也是在API的基础上加以修订的。SAE黏度等级指标是根据黏度特性来进行标准构建的,在此对照的国标为GB/14906—94。

3 产品分类与特性

对于企业在特种润滑油标准建设方面,可以根据介质种类不同,划分为乳化型金属加工介质、水性金属加工介质以及油性金属加工介质3种[3]。

乳化型金属加工介质根据性能不同分为铝轧制液、乳化切削液和铜线拉丝油3种。每一个品种根据不同特性分为不同规格。

水性金属加工介质根据性能不同分为水—乙二醇抗燃液压液、高水剂、聚合物淬火液、淬火盐、合成切削液、合成磨削液、单晶硅片切削液、铜线拉丝润滑剂、铸模润滑剂、脱膜剂、清洗剂、杀菌剂、水性防锈剂、造纸改良剂和消泡剂等种。

油性金属加工介质根据性能不同分为快速淬火油、快速光亮淬火油、分级淬火油、真空淬火油、常速淬火油、导热油、回火油、通用切削油、專用切削油、导轨油、精磨油、冲压油、轧制油、脱模油、脱模剂、电火花加工油、齿轮油、液压油、聚酯抗燃液压液、主轴油、成型油、铝加工油、油性防锈剂、油性剥离剂、油性清洗剂造纸柔软剂和消泡剂等。

4 产品技术要求

依据乳化、水性以及油性的3个类型在技术要求上表现,质量技术要求集中在密度、外观形态、pH值、中和值、运动黏度、防锈性和消泡性等性能表现,各类误差依据乳化条件不同而进行不同规定的要求。在密度、外观形态、pH值、中和值、黏度等方面的技术要求,会依据油品应用场合不同而表现出差异性。以外观形态与密度值为例,其状态或者数值应该保持在一定的合理区间内,才能保证特种润滑油的功效。但在实际情况中,往往可能会因为温度的变化或者润滑油品污染,而使得特种润滑油的外观形态发生变化,密度以及黏度等诸多的要素均可能出现问题。

5 企业质量标准建设

5.1 理化指标

企业标准在制定时,依据不同的物质的质量要求,对于各项的理化指标也存在较大的制约性。因此主要涉及的物理化学性质包括以下4个方面:密度、黏度、pH值、硫含量等。

乳化型金属加工介质主要用于金属的切削、磨削和成型加工。乳化液能够在金属与刀具接触面处进行润滑,并将工件表面的磨屑或切屑冲洗干净。

水性金属加工介质主要用于切削润滑与冷却,在理化指标上相比其他介质新,性价比更高。具备良好的冷却性能、润滑性能、防锈性能、除油清洗功能、防腐功能和易稀释特点。

油性金属加工介质占到加工制造成本的2%~3%,但是却可以影响其他80%的成本构成因素,例如刀具寿命、磨料费用、成品率和停工时间等。因此合理选用金属加工介质,对制造成本影响很大。

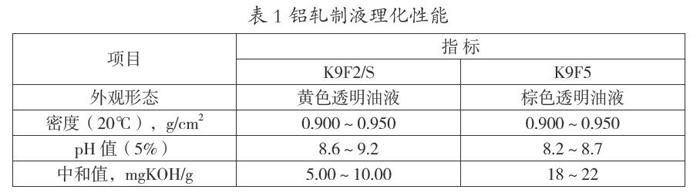

在乳化液检测方面,以铝轧制液理化性能为例,其性能指标见表1。

在水性检测方面,以高水剂、磷酸酯抗燃液压液理化性能为例,见表2。

在油性检测方面,以导热油理化性能为例,见表3。

在物理化学性质的分辨与构建上,还是以化学指标为核心建设要素展开的。在此黏度为在某常规温度下,单位体积下的包含的物质质量总数,是特种润滑油的基本参数;黏度在定义上可以分为运动黏度度和动力黏度,黏度的实质是流动物质在某容器内部流动过程中所面对的阻力大小, 在实际的过程中,黏度的大小往往是伴随着温度的变化而不断改变的,规律会随温度的升高而下降。动力黏度是指液体在某剪切应力的作用下对其内部阻力加以衡量的量度;运动黏度的定义在于液体会因为重力作用而对其内部引力加以分析的量度。pH值是指特种润滑油的酸碱性,合适的pH值可以有效保护零件,防止发生损伤;硫含量是指在现行的油品中包括的硫及其衍生物在整个液体质量分数中的占比,在现行的硫化物元素主要包括硫化氢、硫醇和二硫化物等含硫杂质。

5.2 性能指标

在油品质量检定性能指标上,为了验证油品性能的稳定性,就需要进行性能指标标定与检测。各类油品在达到国家基本理化指标的基础上,需要对各类油品的长时间稳定性加以确认,进而保障整个系统的耐久性。这里的性能指标主要包括抗氧性、抗泡性、极压性3项。抗氧性指的是油品在长时间的运行状态下,所具备的抗氧化的性能,也是保障油品质量稳定的重要参考;抗泡性指的是油品在长时间工作的过程中,可能会因为工况的高温高压而使得原来稳定地化学状态被分解,进而产生较多的泡沫,在此的抗泡性就指的是油品防止起泡的性能;最后是极压性,改性能指的是油品在实际应用中的承压性,通常在生产实践过程中,因为油品的化学式并不稳定,所以在较高压力的状况下可能会出现油品分子相互叠加,发生物理,甚至化学反应,而极压性就是对油品在高压下的状态评价。

5.3 标志、包装、运输、贮存标准

在设置整个产品的标志时,根据其表示的样式和内容,在包装桶表面标准的内容包括产品名称、产品重量、生产批号、产品标准号、生产日期、生产厂名、 厂址和企业专用标记。

包装在公司的包装上采取的适宜材质的桶包装,在包装的性能要求上要求牢固,不能发生泄露,在产品品质保护上不会引起产品在包装中变质,而且适合于运输和储存。

运输过程中要求各类物质的装运要保证有效装卸,防止野蛮抛掷,远离火源。

在贮存过程中,要选择则是引用本产品和包装特性,保证不使产品及包装受损,远离火源等危险因素。

5.4 试验方案

在试验方案中对于一些常规的指标检验方法为:外观形态是通过目测判定;运动黏度是按照ISO 3104所述方法进行测试等,其他参数均采取参照API标准加以实行。

以国内外的pH的检测温度进行方案的选择,目的是在在2个标准上确立有效标准。pH的检测温度背景为国内外标准的规定为25 ℃,而设定为20 ℃,而pH的检测温度在整个水性工业介质润滑油的全過程性能润滑中均属于核心指标。对于不同温度的性能标准检测,在没有现成的条件下,通过试验的方法来进行随温度变化对pH值产生的影响的数值分析。

德国标准与中国标准方法主要区别在于:德标对于试验要求和试验方法更为严苛。该文企业在针对本公司产品进行试验中,为保证实验目的高效达成,采取的试验标准、大纲制定均是按照德标为基础建立的。

在泡沫试验中,国外方面提供方法为PLM45,国内国标采用的方法为GB/T 6144。PLM45为仪器鼓泡装置 要求泡沫高度小于600 mL,泡沫消失时间10 s,剩余泡沫高度为0 mL;GB/T 6144为手摇检测,手摇幅度上下间距30 cm,手摇频率100 次/min~120 次/min,放置水平并及时观察。要求10 min内,泡沫高度小于2 mL。

6 结论

该文以某企业特种润滑油企业质量标准建设方案为例,探讨了特种润滑油企业标准化建设的系统方案中的建设要点,具体分析了企业质量标准化流程建设、企业标准要素建设以及试验方案对比等内容。最终针对特种润滑油产品企业质量标准建设工程中的质量要点进行把控分析,得出实践工程建设经验。

参考文献

[1]宋昭峥,刘希,罗小斌.世界及中国车用润滑油市场发展趋势[J].润滑油,2008(5):7-11.

[2]屈智煜,刘锐铭,秦鹤年.如何做好润滑油的采购、应用与管理工作[J].润滑油,2008(3):29-35.

[3]周雍鑫.润滑油主要质量标准超标的处理方法[J].润滑与密封,1990(1):72-30.