车用磁阻式旋转变压器的开发与评估

张明辉

摘 要:车用磁阻式旋转变压器是指转子凸极径向磁路磁阻式旋转变压器(简称旋变)。该文结合旋转变压器在混合动力汽车电机上的应用,提出磁阻式旋转变压器开发过程中需要关注的参数,并根据这些关键评价参数,在开发过程中管控,并对样件进行验证。

关键词:磁阻式旋转变压器;凸极效应;正弦绕组;谐波畸变率THD

中图分类号: TM383. 2 文献标志码:A

0 引言

车用磁阻式旋转变压器是指转子凸极径向磁路磁阻式旋转变压器(简称旋变)。该旋变的定转子分离,定子上绕有励磁绕组和正余弦输出信号绕组,转子凸极正弦化。极对数越多,电气误差越小,2对极的电气误差≤±60°(机械角度),与轴角变换电路结合,广泛应用于伺服系统。作为一种无刷、抗干扰、耐震动、适合苛刻环境使用的绝对位置传感器,是新能源永磁电机系统的关键零部件之一。用于实时检测转子位置,从而实现转子磁场的定向矢量控制。分布式绕组定子的电机,要求旋变电气误差小;集中式绕组定子的电机,允许旋变电气误差稍大。日本多摩川公司生产的旋变抗干扰强,高速性能稳定,在国内得到了广泛应用。

1 项目背景

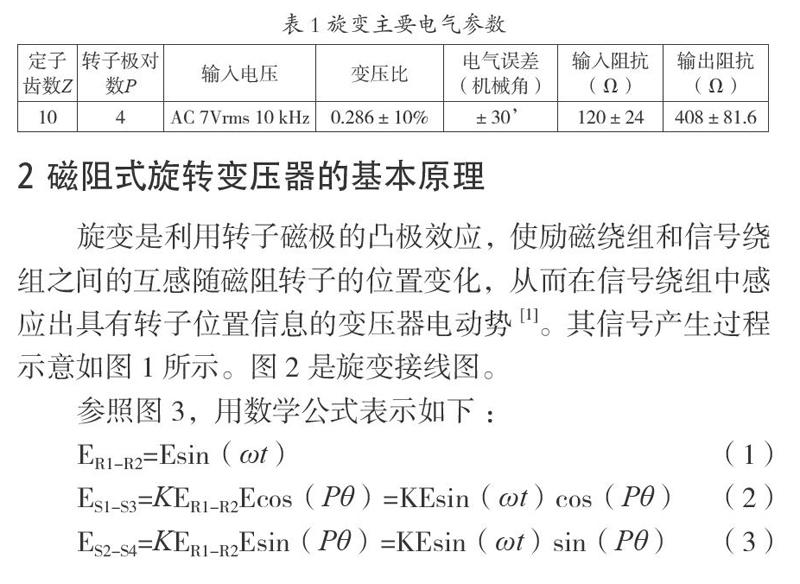

该公司的电机用旋变主要从日本多摩川公司采购,部分从国内赢双公司采购。旋变作为低成本、高技术含量的电机关键零部件,考虑技术储备,以及充分利用该公司的冲片废料,结合该公司48槽4对极电机的产量较大,公司决定启动4对極旋转变压器的研发工作。该款旋变主要参数见表1。

2 磁阻式旋转变压器的基本原理

旋变是利用转子磁极的凸极效应,使励磁绕组和信号绕组之间的互感随磁阻转子的位置变化,从而在信号绕组中感应出具有转子位置信息的变压器电动势[1]。其信号产生过程示意如图1所示。图2是旋变接线图。

参照图3,用数学公式表示如下:

ER1-R2=Esin(ωt) (1)

ES1-S3=KER1-R2Ecos(Pθ)=KEsin(ωt)cos(Pθ) (2)

ES2-S4=KER1-R2Esin(Pθ)=KEsin(ωt)sin(Pθ) (3)

式中:K为变压比,P为转子极对数,Pθ为电角度。

解码芯片AD2S1210解码时,随意指定一个角度α,用cosα乘正弦,sinα乘余弦。两相相减,得:

VSR=KEsin(ωt)[sin(Pθ)cosα-cos(Pθ)sinα]

=KEsin(ωt)×sin(Pθ-α) (4)

芯片用α逐次逼近Pθ值,使得VSR=0,此时Pθ=α,将转子电角度解析出来。

旋变输出误差主要由气隙磁导的恒定分量及高次谐波组成。恒定分量受定转子结构影响,高次谐波受气隙磁导变化及定转子结构影响,带有输出误差的输出信号对解码芯片的精确度影响大。因此,对旋变输出信号的评价,主要指标是谐波畸变率(THD)和正交性,是旋变仿真的主要指标(制造过程中用电气误差综合衡量)。由于解码芯片AD2S1210允许±44°的电角度范围宽,旋变实际的相位移通常在±10°,所以相位移不是考核重点。输出信号的正弦程度主要取决于转子的凸极正弦程度。外形轮廓对称的转子,对输出信号中的偶次谐波抑制很大;需要通过定转子的形状优化和良好的绕组设计来抑制奇次谐波。

3 转子形状设计

转子外形轮廓正弦化程度,对输出信号的正弦性和旋变精度有很大的影响。采用气隙比例系数T和正弦系数k评价。根据实际使用条件,设定气隙最小长度δ(0)和最大长度δ(π)。

3.1 气隙比例系数T的选择

理想条件下,转子外轮廓应具备该轮廓正对的定子齿下的气隙磁导只含恒定分量和基波分量[1-2]。设转子凸极中心正对定子任一齿中心处为转子零位点,则该零位点处的气隙为最小气隙长度。该外轮廓(转子的一对极)下的气隙长度,用数学公式为:

(5)

式中:T为气隙比例系数,T=δ(π/2)/δ(0)。

根据转子凸极磁场特点,电气角度π/2处的气隙长度应满足关系式:2δ(0)>δ(π/2)>δ(0),该值决定气隙磁场中恒定分量和基波分量的比例。气隙长度为δ(π)/2的点是转子凸极拐点,拐点对应的角度对旋变输出信号影响较大,合适的拐点角度,有效减少定子齿槽齿谐波对气隙磁密波形的干扰[2]。在安装条件允许的条件下,建议选用最小气隙较大的优化方案,可以减少小气隙对安装偏心的敏感性。

3.2 正弦系数k的选择

正弦系数指转子外轮廓中正弦成分的峰峰值大小,用k表示。研究表明(参考图3)[3],正弦系数k值越大,谐波畸变率THD越大,但是在一定的范围内,正弦系数k值越大,变压比也增大。

4 定子结构设计

作为信号输出的载体,定子铁芯的设计影响齿槽谐波,绕组设计对谐波的降低、旋变抗干扰有影响。采用齿宽齿距比、绕组类型评价。

4.1 齿宽齿距比

研究表明(参考图4),齿宽齿距比在0.5附近时,谐波畸变率THD在最小值附近。

4.2 绕组类型

定子上绕3组线圈,励磁绕组是等匝绕组,逐槽反向绕制。两相输出绕组有2种大的绕组类型,一种是正余弦输出绕组分别隔齿方向绕制,匝数一致,也称等匝绕组;另一种是按正余弦分布的不等匝绕组,称为正弦绕组。等匝绕组正交性好,但谐波畸变率THD大。正弦绕组匝数按以下公式计算:

(6)

式中:Nsi、Nci—第i齿上的正余弦输出绕组匝数;W—每相绕组总匝数;P—转子极对数;Z—定子齿数;i—定子齿序号;β—绕组轴线与齿的最小夹角。

按β角不同,输出信号绕组分为3种类型。绕组轴线与某槽中心重合的绕组,称为I型绕组,此时β=0;绕组轴线与某齿中心重合的绕组,称为II型绕组,此时β=πP/Z;绕组轴线不在槽和齿中心线的绕组,称为III型绕组,此时β=π/4。通常,I型和II型绕组的单元绕组槽数Z0必须是4的倍数,但III型绕组的单元槽数可以是任意正整数。

根据经验,建议输出绕组采用III型绕组,主要是抗干扰优于I、II型绕组,特别是在电机高速运行(8 000 rpm以上)时。正弦绕组匝数计算后会取整,在样件电气误差时,可能会做出调整,以便得到更小的电气误差。

4.3 旋变材料的选取

汽车驱动电机和ISG电机最高工作温度150 ℃,按H级绝缘(耐温180 ℃)选取相关绝缘材料。对于旋变,按F级绝缘(耐温150 ℃)选取相关绝缘材料,如漆包线、骨架和引出线等。铁芯材料的选择,原则上要求磁导率高、磁化曲线的线性度好(旋变工作在线性区)、各向均匀性好、饱和磁通密度高、比损耗小等。部分厂家选取0.5 mm厚,铁损3.0 W/kg~3.5 W/kg(f=50Hz,B=1.5T条件下测试)。

5 旋转变压器评估

根据以上选取的指标参数,对按不同参数设计的旋变进行仿真(图5),样件基本满足要求(阻抗略偏大,不排除有绕线张力未控制的因素)。

6 结语

该文通过描述旋变开发中需注意的设计参数,归纳出影响旋变精度的定转子关键参数,并在开发过程中监控,通过样件的装机测试及第三方测试,确认管控这些参数对旋变精度是有效的。

参考文献

[1]孙立志,陆永平.适于一体化电机系统的新结构磁阻旋转变压器的研究[J].电工技术学报,1999,14(1):35-39.

[2]李文韬,黄苏融.车用电机系统磁阻式旋变转子设计与分析[J].电机与控制应用,2008,35(5):6-10.

[3]刑敬娓.新型磁阻式旋转变压器相关问题研究[D].哈尔滨:哈尔滨工业大学电气工程学院,2007.