燃气埋地钢管外防腐层检测技术研究

廖成龙

摘 要:由于城市进程快速推进,管道施工不规范,导致许多埋地燃气管道存在不可见的安全隐患,因此对城镇燃气管道的外防腐层检验检测工作势在必行。为了对管道安全进行检测及评估,避免隐患留存,该文主要以云南省昆明市埋地钢质管道防腐层现场检测项目为研究案例,分别从检测原理、整体防腐层检测及开挖破损点状况展开探究,具体采用 “ACVG法”和电流衰减法对外腐蚀直接检验,并运用相关软件对检测数据进行处理,对管道整体质量状况进行评价及风险预警,保障管道安全稳定运行。

关键词:城镇燃气;防腐层;破损点;交流电位梯度法(ACVG法);腐蚀

中图分类号:TQ515.9 文献标志码:A

0 引言

目前,埋地燃气钢质管道主要采用防腐层与阴极保护组合的方法进行腐蚀控制,外防腐层通过将管道金属与周围土壤腐蚀性介质隔离来达到防腐的目的,防腐层这第一道防线对管道腐蚀防护起到至关重要的作用。

云南省昆明市埋设的燃气管道均为钢质管道,投用时间和防腐层回填前的防腐层质量状况不明确,假如该段管道存在防腐层破损点,管道金属裸露部分与土壤接触,经过长时间的腐蚀,可能会导致燃气管道腐蚀穿孔,这是燃气管道运行过程中的隐患。因此,对燃气管道的外防腐层进行尤为重要。

1 项目概况

该次项目防腐层待检测管道共分为3个片区:江西片区、江东片区和北郊片区,共计90.37 km;中低压管道占比情况见表1。该项目低压庭院管网所占比重较大,管道分支多,而且管径大小不一致,不同于长输油气管道,无法像长输管道一样进行内检测,只能通过外腐蚀直接检测对管道进行安全评估,外腐蚀直接检验主要采用的技术方法是“ACVG法”和电流衰减法。

2 管道防腐层检测状况

2.1 防腐层检测技术原理

发射机从管道附属设施(阀门井或阴极保护测试井)向管道施加一特定频率的激励信号,激励信号自发射点开始沿着管道两边传输,电流流经管道时,管道周围会产生一个磁场,接收机运用电磁感应原理将磁场信号转化为电流信号,在管道上方按一定间隔采集管中激励电流信号。管道防腐层绝缘性能良好时,管道中的电流衰减率与距离成线性关系。如果存在电流的异常衰减段,证明存在电流的漏电点或管道分支点,在使用PCM+和“A 字架”在管道上方进行检测,如果发现接收机的信号箭头稳定指向前方,则前方可能有防腐层破损点,然后接着往前走,如果发现接收机信号箭头改变方向稳定指向后方,那么防腐层破损点位置可能在往前和往后之间,然后A字架旋转90°,垂直与管道进行检测,如果左右两边检测,接收机信号箭头都指向管道,则该位置为防腐层破损点,其中有一个方向不指向管道,则该位置不是破损点,可能是干扰源,破损点严重程度根据接收机信号转化的dB值大小进行确定[1]。防腐层破损点检测原理如图1所示。

2.2 防腐层检测状况

2.2.1 防腐层整体状况

按照《埋地钢质管道腐蚀防护工程检验》(GB/T19285—2014)中附录K的规定,根据外防腐层电阻率Rg值(kΩ·m2)对所检测中、低压庭院天然气管道的外防腐层整体质量状况进行检测评价。

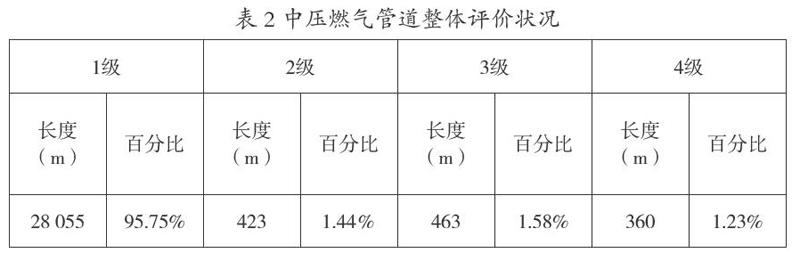

本次检测中压管段共30.284 km,有效评价的管道总长度29.301 km,中压燃气管道防腐层整体质量较好,整体状况评价见表2。

本次检测低压庭院管段共60.086 km,有效评价的管道总长度58.331 km。低压庭院天燃气管道防腐层整体质量较好,由于庭院管网分支多,地下管网复杂,周围干扰情况不明,防腐层质量3、4级管段相比中压管道所占比重较高。整体状况评价见表3。

2.2.2 防腐层破损点情况

本次检测中压、低压庭院管段共90.37 km,共检测出防腐层破损点45处,45处防腐层破损点处于整体评价的3、4级管段位置。

以昆明市虹桥路段天然气700 m管道为例,运用防腐层分析软件对检测数据进行处理,得到防腐层质量等级划分表4和电流衰减曲线图1。当Rg值越小,则说明电流衰减越大,防腐层防腐效果越差,現场检测出破损点P20、P21、P22分别在170 m、423 m、532 m位置,由此判断破损点位置Rg值较小,漏电大,电流衰减程度高,对应在防腐层质量等级为4级的位置。

3 开挖验证

对虹桥路段检测出的破损点进行开挖验证,破损点位置与检测出的位置符合度达到100%。破损点照片如图2所示,有3种情况会造成防腐层破损。1)管道回填土时,第三方施工对管道防腐层造成划伤破坏;P21、P22号破损点就是回填土时机械所致,由于管道本身有底漆保护,钢管本体部分未与土壤接触,管体基本没有腐蚀。2)施工时管道焊缝处防腐层要求不严格所致,P20号破损点就是弯头焊缝处防腐层包裹不严实,导致管道腐蚀,根据管道腐蚀情况看来,测试该点管道管地电位(-650 mV),发现该处管道基本没有阴极防护系统的保护,观察管体腐蚀状况发现,腐蚀坑光亮,可能存在杂散电流干扰,由此对该处进行了杂散电流监测,监测发现管道直流干扰较强,有必要采取杂散电流干扰防护措施或增加牺牲阳极保护延长管道寿命。3)管道焊接位置未按照防腐标准包防腐层,钢管部分直接与土壤环境接触,遇到含水、含盐高、腐蚀性强的土壤,管道的运行风险就高了很多。

燃气公司对本次检测出的其余42处防腐层破损点按照严重程度,已安排开挖计划对防腐层破损点进行了修复,对于腐蚀严重的管道,依据国家标准进行评价,对于不满足使用要求的管道进行整改,遇到周围杂散电流干扰严重的情况,需要采取杂散电流干扰防护,阴极保护效果达不到标准要求的需增加牺牲阳极。

4 结语

钢质管道的现行检测标准及实施的检测手段已经相当成熟,此次检测出来的问题都可通过检测分析采取相应的补救措施。这一方面要求在管道施工时加强监督,第一时间避免隐患的产生,平时也加强管线的巡护,遇到周围有施工及时上报交底,避免第三方施工对管道造成破坏,另一方面需对燃气企业进行定期检验,通过检测将管道运行风险降到最低,从而进一步延长管道的使用寿命[2]。

参考文献

[1]沈琳.浅析PCM在城镇燃气钢质管道检测中的应用[J].上海煤气, 2016(2):23-26,46.

[2]谢丽婉.钢质燃气管道防腐层检测技术对比分析[J].质量技术监督研究,2017(6):31-35,47.