食品智能制造技术研究进展

刘东红, 周建伟, 吕瑞玲, 马晓彬, 王文骏, 唐君钰1,

(1. 浙江大学 生物系统工程与食品科学学院/智能食品加工技术与装备国家地方联合工程实验室/浙江省农产品加工技术研究重点实验室/浙江省健康食品制造与品质控制国际合作基地,浙江 杭州310058;2. 浙江大学 馥莉食品研究院,浙江 杭州310058;3. 浙江大学 宁波研究院,浙江 宁波315100;4. 浙江大学 宁波理工学院,浙江宁波315100)

智能制造(Intelligent Manufacturing,IM)是指由智能机器和人类专家共同组成的人机一体化智能系统, 它在制造过程中能进行诸如分析、 推理、判断、构思和决策等智能活动[1]。 “工业4.0”的提出及随之各国的“再工业化”国家战略核心都是通过建立一个高度灵活的个性化和数字化的产品与服务的生产模式,重点发展以智能制造技术为核心的先进制造业,为此以智能制造为代表的先进食品制造技术也必然成为是未来食品产业的发展方向。

食品智能制造即围绕智能制造的感知、 决策、控制及执行一体化特征,结合食品制造特点及技术瓶颈,以食品制造数据服务为中心,从食品智能设计、生产智能管控、制造装备智能化等方面全面突破食品智能制造技术的研究与应用,从而实现管控全面信息化、作业高度自动化、决策智能化(见图1)。 通过智能制造组织改进的食品生产将实现3 方面优化,即:(1)信息流优化,包括在线检测、工业互联、数据集成、数字模型、优化设定和精准控制,实现质量全流程管控、一体化计划调度等;(2)能量流优化,包括余热余能高效回收利用、多能源介质之间高效转化、 物质能量协同优化等;(3) 物质流优化, 包括食品加工工序及全流程物流网络优化等,从而实现最优化和最高效食品生产,应对人口日益增长、资源不断紧缺和劳动力成本持续上升的食品产业挑战。

图1 食品智能制造技术体系Fig. 1 Food intelligent manufacturing technology system

1 食品数字化设计和工艺优化设计

产品研发设计是食品制造的基础,工艺技术的研发和优化是智能制造产业链设计和加工过程控制的关键环节。 近年来,数字化技术已广泛应用于工业领域的产品和工艺设计中,但针对复杂食品体系以及多环交互的食品加工过程,数字化设计和优化技术的应用尚处于起步阶段。

食品数字化设计即根据食品加工过程的物理、化学和生物变化的基本理论,建立复杂食品体系或者加工过程中组分、结构、品质与加工工艺参量之间相互关联的模型,主要包括食品品质和食品结构的表达模型、 食品加工过程的模拟仿真及优化等。食品数字化设计可以将加工过程的热量、 动量、能量平衡等工艺参数与食品从微观到宏观的结构、产品质构和理化特性相互连通,从而更精准地表征食品品质和加工变化的过程,为食品加工过程的精准控制提供基础。 从食品的结构层面看,大多数食品为复杂多组分、多结构、多界面体系,其分子运动在宏观上呈现出晶态、玻璃态、高弹态、粘流态等多相态特征[2]。 食品物理结构和机械性能方面的品质变化 通 常 可 以 用Williams -Landel -Ferry (WLF)、Einstein、Eilers 等动力学方程数值拟合建模。近年来的研究表明, 基于无网格的3D 粒子空间架构在模拟结构变形、多相现象和复杂物理性质方面的优越性,如Rathnayaka 等[3]运用其更真实地预测了3D 细胞结构形态变化(见图2)。 Wijerathne 等[4]提出一种新的粒度多尺度数值模型,用于预测干燥过程中食用植物组织的体积水平(宏观尺度)变形。 同时有限元等也不断地应用于食品的表征中, 如Karunasena等[5]使用光滑粒子流体动力学(SPH)和离散元法(DEM)建模,通过将其近似为不可压缩的牛顿流体来模拟黏性细胞原生质(细胞液)。 但由于食品的多元性和复杂性,目前仍没有较好的模型来揭示组分间的分子链聚集态与聚集组装行为,以及从食品组分微结构变化函数映射到整体品质变化的方法。 从食品的加工过程分析, 主要是基于 “三传一反”理论,将复杂的加工过程简化为最基本的动量、能量、质量传递和化学反应, 目前常采用COMSOL、ANSYS 等商用有限元软件进行模拟仿真,能解决很多实验手段受到限制情况下的参数 (如全场速度、温度、浓度等)分析,以及粒子追踪等常规实验无法解决的问题;除此之外,通过模拟仿真可以相较于实验手段经济、快速、便捷地确定各种最优参数,从而指导制造过程的优化,达到品质最优、能耗最低、效率最高等多种目的。 热杀菌一直是食品加工过程中能耗水耗较大,且对食品最终品质影响较大的一个工序。 刘东红等[6-11]模拟了液态食品、金枪鱼罐头等对象的静置、倾斜、旋转等运动形式热杀菌过程,揭示了液态罐头食品温度冷点与F 值位置有所差异,开发了仿真平台对罐头食品热杀菌过程进行工艺优化。 啤酒发酵是一个高度复杂的化学反应,Rodman 等[12]开发了一种模拟退火(SA)算法,目标函数以乙醇的最大化以及批次时间的最小化,明确限制二乙酰基和乙酸乙酯浓度,在温度控制在预期范围内时,可将批处理时间减少15 h。

图2 基于无网格的3D 粒子空间架构建模方法Fig. 2 Meshless 3D particle space architecture modelling method

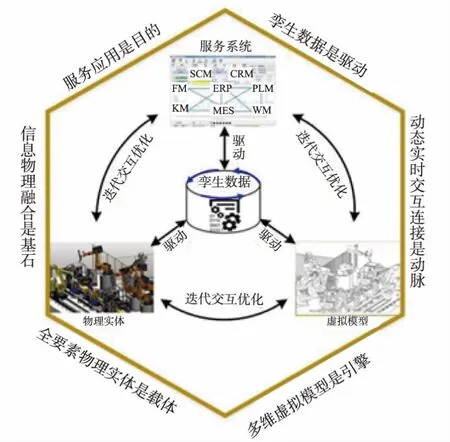

随着数字化技术的发展, 数字孪生(Digital Twin,DT) 技术作为综合利用物理模型、 传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射的数字化手段,已在汽车、轮船、航空航天、精密装备制造等领域开展原型设计、工艺设计、工程设计等方面的数字化设计实践(见图3)。 未来在食品制造领域,利用数字孪生技术打造映射物理空间的虚拟食品车间、食品数字工厂,推动物理实体与数字虚体之间数据双向动态交互,根据赛博空间的变化及时调整食品加工制造工艺、优化生产参数,提高生产效率。

2 食品生产智能管控

生产智能管控是指对产品生产流程进行集成管理和控制,实现生产过程高度自动化,主要包括:智能单元排产及调度、生产过程智能管控、实时监控、智能数据采集等关键技术,集中表现就是具有自感知、自组织、自决策的智能控制系统。

图3 数字孪生技术[13]Fig. 3 Digital twin technology

专家系统(Expert system,ES)是一种具有特定领域内大量知识与经验的程序系统,可执行一系列不同复杂程度的感知、解释、推理、学习、沟通和决策等,以便为给定问题找到解决方案[14]。 Cioara 等[15]提出了一种针对老年人营养需求的专家系统,用于评估老年人长期和短期的自我饮食习惯,以识别不良饮食模式、检测营养不良的早期状态。 该专家系统提供个性化干预计划,可针对老年人特定营养需求、 健康状况和食物偏爱提供特定的营养教育、饮食处方和食物订购。 Martinez Gila 等[16]设计了一个控制橄榄酱糊化过程的专家系统,以评估橄榄酱质量并采取相应措施;开发了一种由视觉摄像设备和不同的处理算法组成的糊化状态传感器,从获取的图像中提取特征,如浮油、黏度和粒度;该专家系统可在较大程度上提升橄榄酱的品质,并且可显著降低工厂能量消耗。 Van Boekel 等[17-18]采用神经网络人工智能建模方法对葡萄和葡萄酒的一级指标对葡萄酒质量进行评价时采用BP 神经网络建模方法,可有效克服品酒师的人为误差,准确反映葡萄酒的内在品质。

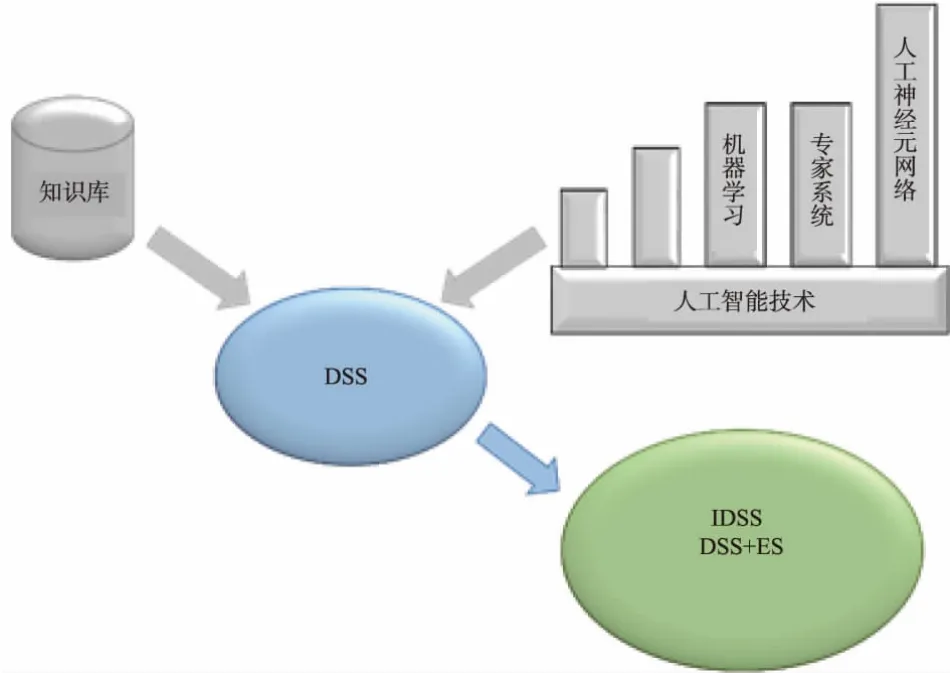

智能决策支持系统(Intelligent Decision-Making Support System,IDSS) 是决策支持系统 (Decision-Making Support System,DSS)与专家系统的结合,其将定量计算功能进行有效分析,进而向决策人员提供有效帮助,以及决策服务相关智能化决策方案的制定(见图4)。 目前,IDSS 在食品领域的应用主要集中于食品安全检测上。Banakar 等[19]利用机器视觉系统和数据挖掘技术成功实现了无花果干质量的智能分级,具有快速、准确、可靠等优点。 研究者首先使用彩色CCD 相机获得了5种不同类别的图像,利用基于相关性的特征选择确定了最佳的无花果干分级特征。 之后,结合决策树-模糊逻辑技术,对无花果干进行了分类。 验证结果表明,该分级方法准确率可达91.74%。 类似的研究还包括Alshejari和Kodogiannis[20]将多光谱成像技术与基于学习的识别模型相结合建立的新型肉类腐败的监测技术等。

整体设备效能(Overall Equipment Effectiveness,OEE)可用于评估制造业运行的效能,即可用性、性能和质量效率,现发展为衡量制造业生产力的黄金标准。 目前,OEE 已成为半导体制造中的必需定量工具。 鉴于其优势,其他行业也纷纷采用OEE 来提高资产利用率,并定制适合其特定行业特征和要求的程序。 Zennaro[21]针对一家行业领先饮料企业的饮料装瓶生产线进行了研究, 从公司的需求出发,确定生产线的关键控制点并评估其对OEE 的影响。通过应用成本绩效指数 (Cost Performance Indicator,CPI) 进行饮料行业详细微观停机时间数据收集和统计分析,并将其用于构建支持改进活动的模拟模型。 该研究揭示了自动化生产系统中减少停机时间对减低OEE 的重要性,其所开发的统计分析方法还可用于进一步研究特定机器的可靠性与整个生产线的可靠性之间的关系。 Rodrigues 和Cabral[22]针对一些预算和人力资源有限、无法安装和运行复杂自动化数据收集和计算系统的食品企业,介绍了一种适用于改进食品加工行业连续性的方法。 该研究使用从包装生产线收集的数据来模拟整个装置的效率, 提出了一种基于OEE 几何特性的启发式方法,以定义应针对哪些参数来制定改进计划。 此外,研究还显示了OEE 与收益之间的关系,从而可以计算出改进连续性流程的商业影响。 研究表明:对在商业食品加工单元中收集的数据分析使得通过评估包装设备的性能来确定效率损失的主要原因成为可能,并可确定将OEE 从53.9%提高到74.1%的改进策略;通过实施这种策略,预计可使净收入增加88%。

图4 智能决策支持系统技术Fig. 4 IDSS technology

3 食品制造装备智能化

智能制造装备是指具有感知、 分析、 推理、决策、控制功能的制造装备,它是先进制造技术、信息技术和智能技术的集成和深度融合。

基于工业物联网 (Industrial Internet of Thing,IIOT)技术可以实现在装备中融入具有感知、监控能力的传感器和控制器,继而实时采集数据,并智能分析、移动通信以实现装备的智能化转变[23]。 DESAI等人[24]设计发明了一种基于IIOT 技术的智能加热系统,包含加工、通信和其他信息技术组件,可远程监视和控制以及各种增值功能和服务。 Krones 公司的ReadyKit 系统采用自身传感器,可将与控制系统无关的包装生产线无损连接到IIOT 中[25]。 北美的Rockwell 公司帮助乳制品加工企业Agropur 实施了一个集成的控制和信息系统, 可访问实时生产数据,从而消除了手动数据收集并改善了设备综合效率。

智能执行终端如工业机器人(Industrial Robot,IR), 是面向工业领域的多关节机械手或多自由度的机器装置,集精密化、柔性化、智能化、软件应用开发等先进制造技术于一体, 通过对过程实施检测、控制、优化、调度、管理和决策,实现增加产量、提高质量、降低成本、减少资源消耗和环境污染,是工业自动化水平的最高体现。Komlatsky 等人[26]讨论了鱼体加工过程中包括接收、冷冻、分类、切割、洗涤、盐腌、干燥、烟熏、挤压、冷却、包装和存储等配备了微处理器控制系统的专用自动化机器人。 自动化系统。 同时研究者开始研究与多个摄像机配合使用的低成本高性能的计算平台,并使用深度学习算法实时检查各种食品的质量[27-28]。 利用机器人可以完成对猪牛羊的去毛、内脏去除、分割、剔骨、包装等工作,但因为猪牛羊的体征差异以及不同个体差异,机器人在准确识别位置进行分割和剔骨方面还有待进一步提高。 澳大利亚西部的一个大型生猪屠宰场安装了激光指导的切割机器人,通过扫描精确测量生猪的体型,使用机器人编程技术根据每头猪不同的体型,将猪按规定模式进行解剖。 使用机器人切割猪肉,可以有效降低加工过程中刀具对操作者的伤害风险,而且还可以减少废物的产生,降低人工操作的交叉污染[29-31]。ABB FlexPicker 机器人被用于Honeytop Specialty Foods 公司的Honeytop 煎饼拣选自动化, 每分钟可以拣选和堆叠110个煎饼,并准确放置在传送带上,安装在每个机器人前面的以太网摄像机可将每个煎饼的位置定位在下方移动的传送带上。 厨师机器人适用于任何环境,例如可将其放在温度为800 ℃的比萨烤箱前。 娃哈哈集团针对乳饮料等吸管添加工作自动化需求,开发设计基于Delta 并联机器人物料分选添加工作站,配置机器视觉及传感技术,应用于散、乱、轻、小物料的分选及定向添加,解决了吸管供给输送与饮料瓶组输送、吸管及瓶组位置识别、机器人吸管组抓取等问题,实现了全自动吸管添加工作,负载能力0.5~5.0 kg,最高抓取速度≥120次/分,重复定位精度±0.05 mm,大大减轻了工人的劳动强度,提高了产品质量和生产效率。

未来随着仿生技术、传感技术、微电子技术、人工智能技术等发展,多技术集成,且具有自我运动规划、多轴联动、自主动作执行的新一代食品柔性制造系统值得进一步探索。 此外,通过自主感测以及可伸缩的纳米导电材料,创制柔软、可伸缩、可随意变形、可感知外在环境因子、肌肉运动等优势的柔性化机器人, 更能适应食品加工不同工序的需要。

图5 工业物联网技术Fig. 5 IIOT technology

4 展 望

当前在各种新型检测和加工技术、智能制造技术和数据分析技术等的支持下,食品产业正逐渐向智能化转型。 随着物联网、大数据、云计算、工业机器人等技术在食品工业中的应用, 构建高效节能、绿色环保、柔性精准的智慧工厂将是未来食品智能制造的终极目标。