全染料系光刻胶在液晶显示器中的应用

曾 娅,魏雄周,万 彬,黎 敏,闵泰烨

(重庆京东方光电科技有限公司,重庆 400700)

1 引 言

随着液晶显示器产品的不断更新换代,液晶显示器行业竞争日趋激烈,目前显示器主要朝着高屏占比、窄边框、高色域、高分辨率、超薄、超轻、超低功耗、超长待机等方向发展。而笔记本电脑低功耗产品已经成为高端笔记本厂商的主要竞争领域[1],为了实现低功耗,需要产品具有较高的透过率。目前多采用价格昂贵的KSF 粉背光源搭配业内现有彩膜光刻胶,实现提升透过率的目的,但是该方案存在色温偏下限,白点有超出客户规格的风险,且KSF粉成本高昂,受限较大。

光刻胶是一种通过光化学反应,材料特性发生转变的材料。在液晶显示领域通过曝光、显影、刻蚀、热烘等工艺,把掩模板上的图案通过光刻胶转移到玻璃基板上,留下设计图案[2-3]。光刻胶通常分为正性光刻胶和负性光刻胶,彩膜基板使用的光刻胶一般是负性光刻胶,通过远紫外光照射并用碱性溶液显影后,形成与掩膜板图案相反的图形。

提高彩膜光刻胶材料的透过率、色度、对比度是负性光刻胶行业内的主要发展方向[4]。彩膜光刻胶主要由红、绿、蓝三色组成,业内红色光刻胶发展较为缓慢,困难较大,目前仍采用全颜料材料进行研发和生产;绿色材料正在逐步出现颜料和部分染料混合的材料,目前该混合材料正处于试产阶段;蓝色材料由颜料和染料混合生产,在液晶显示屏供应链中已量产多年,目前正处于朝着全染料的方向发展,全染料材料[5]在业内处于量产初期。

目前,行业内的TFT-LCD产品蓝色光刻胶均采用颜料系(Pigment)或染料和颜料混合系(Hybrid)材料生产。而颜料系或染料和颜料混合系材料粒子直径一般为20~100 nm,是悬浮分散在有机溶剂中,通过曝光、显影和热烘技术后,稳定地存在于TFT-LCD彩色滤光片上。彩色滤光片通过吸收和透过背光发出来的光,最终进入人眼,实现显示器的色彩可视化。彩色滤光片阻隔了大部分的背光光线,对产品的透过率影响巨大。

2 原理性分析

2.1 透过率提升分析

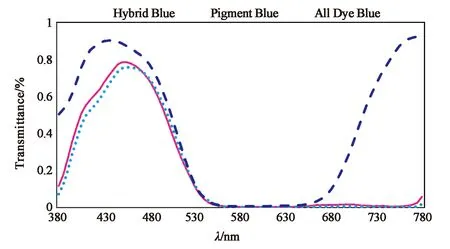

图1为全染料系(All Dye Blue)材料、染料和颜料混合系(Hybrid Blue)材料、全颜料系(Pigment Blue)材料3种材料分别制备的彩色滤光膜的透过率对比图。其中,蓝色可见光主要的波长为380~500 nm,从图中380~500 nm波长处的透过率可以看出,色度保持一致时,材料透过率大小排序为:全染料系>染料和颜料混合系>全颜料系。透过率差异大的主要原因见表1,全染料系的粒子直径一般为1~3 nm,远小于全颜料系的粒子直径(20~100 nm),且全染料系材料可以完全溶解在溶剂中,溶液呈透明状,不会由于粒子粒径过大而阻挡和反射背光发出来的光,从而透过率明显大于全颜料系光刻胶和混合系光刻胶[6]。混合系光刻胶有着一部分染料系光刻胶的优势,透过率也高于全颜料系光刻胶。

图1 3种蓝色光刻胶材料透过率对比Fig.1 Contrast of three kinds of blue photoresist materials

表1 全染料系与染料和颜料混合系、全颜料系的材料对比Tab.1 Contrast of All Dye Blue,Hybrid Blue,Pigment Blue materials

2.2 稳定性分析

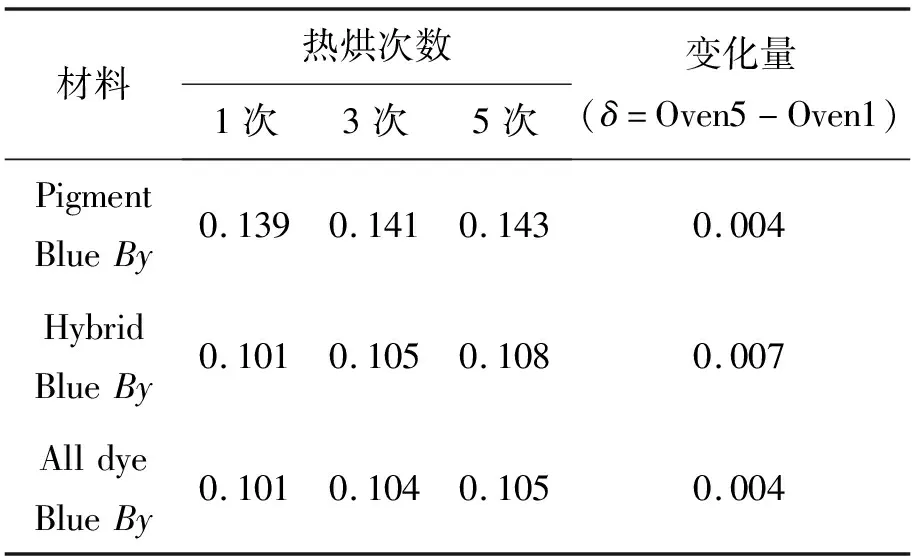

染料分子由有机小分子组成,受热会分解。在原料合成时,在一定化学反应下将多个染料分子通过化学键结构相连接[7-8],可提高耐热稳定性,同时在染料分子上接枝官能基也可以提高其耐热性。表2为3种蓝色光刻胶的色度耐热性实验分析,测试高温热烘对材料色度的影响,色度稳定性越好越有利于产线制作。Bx、By为蓝颜色的色坐标。实验条件为230 ℃,25 min,经过5次热烘之后,受热色坐标变化量:全染料系≈全颜料系>染料与颜料混合系。说明此种全染料系的蓝色光刻胶受热色度稳定性良好。

表2 3种蓝色光刻胶色度耐热性对比Tab.2 Thermal stability contrast of three kinds of blue photoresist materials

2.3 色温改善分析

色温作为液晶显示器色彩评价方面的重要指标,很大程度上决定了用户的感知情况。各个品牌产品对色温有自己的要求,一般2 700~3 200 K为黄光,4 000~4 500 K为暖白光,6 000~6 500 K为白光,大于6 500 K为冷白光。色温计算公式为:CCT=437(Wx-0.332)/(0.1858-Wy)3+3601(Wx-0.332)/(0.1858-Wy)2+6831(Wx-0.332)/(0.1858-Wy)+5517,色温主要受白点坐标(Wx,Wy)影响。

在一款电视产品设计中,客户要求色温规格为10 000±1 000 K,实际制作过程中测试白点坐标Wx、Wy为(0.286,0.297),色温约8 954 K,略小于客户规格。使用全染料系光刻胶可以提升蓝色像素透过率,白点坐标调整为(0.278,0.280),色温调整到10 700 K。蓝色透过率的提升对产品白平衡和色温有着较大改善。

3 应用性评价

3.1 产线工艺性评价

新材料需验证产线制版性工艺能力。采用全染料系光刻胶在G8.5世代线搭载笔记本电脑产品进行材料工艺性评价测试,根据G8.5代线,设计了符合产线量产的实验条件,测试中心条件为HP 温度:90 ℃,100 s;曝光间隙:250 μm;曝光量:40 mJ/cm2;显影时间:85 s。分别测试评价了像素大小(CD,设计规格55 μm)随曝光条件及显影时间的变化关系。表3为全染料系光刻胶搭载一款产品进行的工艺性评价数据。

表3 工艺性评价数据Tab.3 Manufactur ability evaluation data

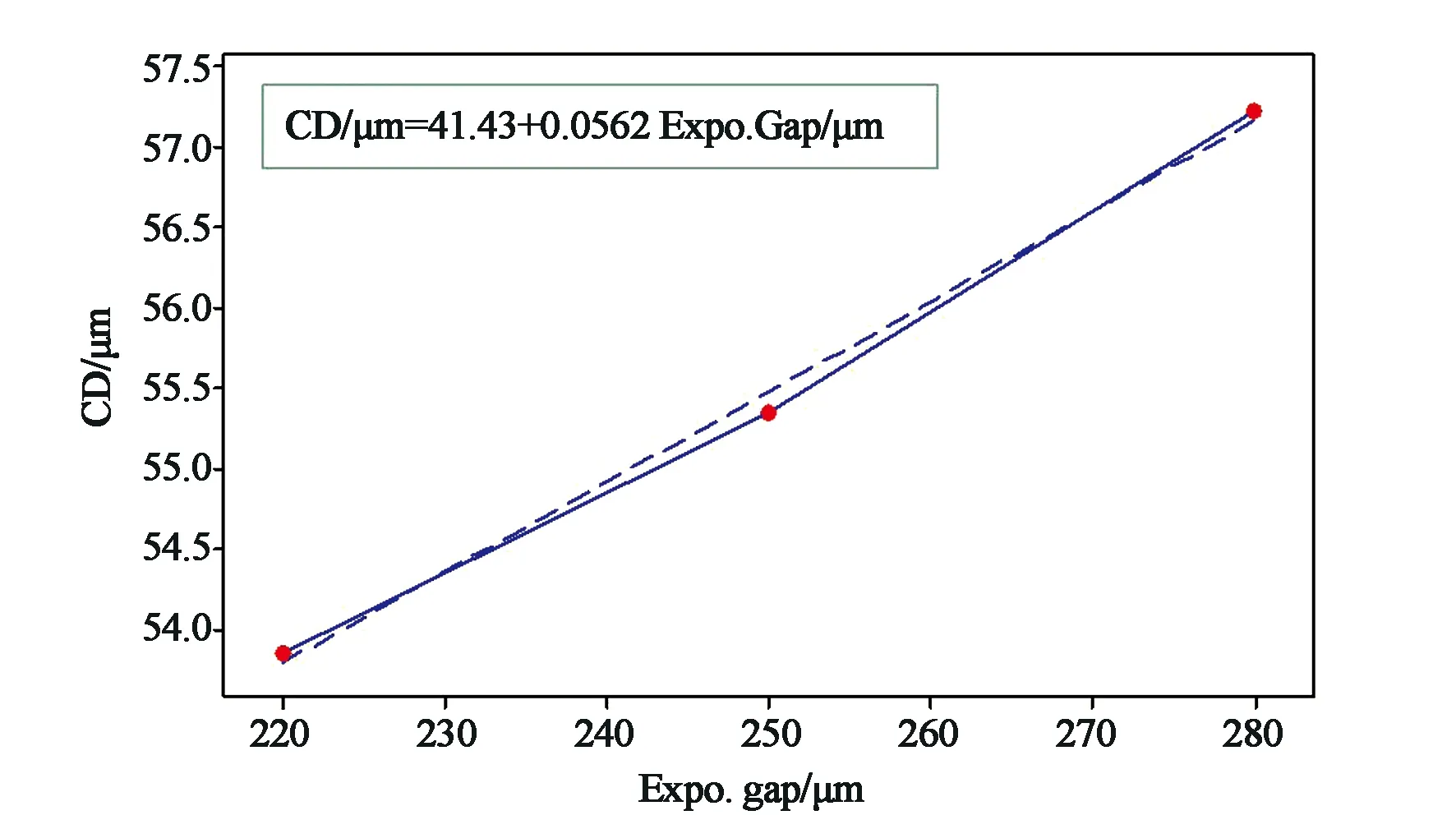

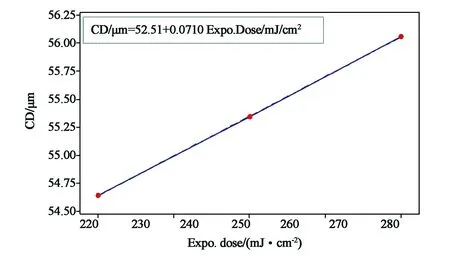

从图2、图3、图4中可以看出,滤光膜CD(像素大小)随曝光量、曝光间隙及显影时间的变化基本成线性关系,CD随曝光间隙变化幅度为~0.562 μm/10 μm,CD随曝光量变化幅度为~0.710 μm/10 mJ/cm2,CD随显影时间变化幅度为~-0.097 μm/10 s。工艺性与工艺条件成线性关系,产线实际生产时可以通过适当的工艺条件调整改变材料的像素CD,具备产线量产性。

图2 曝光间隙对像素CD的影响Fig.2 Effect of exposure gap on pixel CD

图3 曝光量对像素CD的影响Fig.3 Effect of exposure dose on pixel CD

图4 显影时间对像素CD的影响Fig.4 Effect of development time on pixel CD

3.2 光照稳定性评价

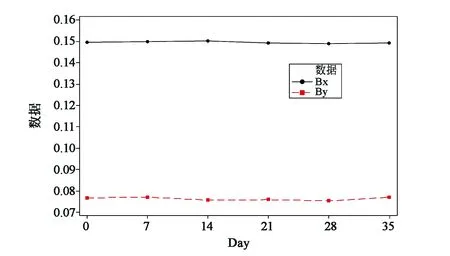

采用全染料系光刻胶搭载现有RG光刻胶制作成面板之后,连续点亮面板,定期测试记录面板的蓝色色坐标,分别测试了0,7,14,21,28,35 d的蓝色色坐标,变化趋势如图5所示。从图5可以看出,采用全染料系光刻胶搭载现有RG光刻胶制作成面板之后,连续点亮面板 35 d,蓝色色坐标无明显变化,说明全染料系应用于液晶显示器之后光照稳定性较好。

图5 全染料系蓝色色坐标随光照时间变化趋势图Fig.5 Trend of All Dye Blue By on light time

3.3 底切与坡度角评价

彩色滤光膜制备时,由于曝光强度不一致,容易造成像素两端出现倒梯形的形状,称此形貌为(Undercut)。出现底切现象容易造成像素漏光,影响产品显示品质。底切一般与曝光工艺有关也和材料内部的光起始剂有关。坡度角(Tape)是像素两端曝光后在遮光层或基板上形成的角。为了在后工序中涂抹平坦层的时候不出现破膜等问题,一般要求彩色滤光膜的坡度角小于60°。由全染料系材料制备的蓝色滤光膜的底切和坡度角测试如图6、图7所示,该材料无底切现象,坡度角满足规格。

图6 试验像素自动光学检测图Fig.6 Automated optical inspection(AOI)of experimental pixel

图7 全染料系材料坡度角扫描电镜图。(a) 21.75°;(b) 27.86°。Fig.7 Scanning electron microscope (SEM) of All Dye Blue material’s tape angle.(a) 21.75°;(b) 27.86°.

3.4 高低温信赖性评价

采用全染料系材料制成的面板投入信赖性评价,评价内容为:THO(50 ℃,80%RH,老化 240 h)、THO(60 ℃,90%RH,老化 240 h)、THS(60 ℃,90%RH,老化 240 h)、TST-1(-20~60 ℃,per 30 min,100 cycle)。信赖性测试选取5片由全染料系材料制作的成品屏,在上述环境条件下存放12天,点灯测试,屏幕能正常点亮,并且功能性和外观均无异常,判定全染料系材料制成的面板信赖性良好,通过产品信赖性评价测试。

3.4 光学评价

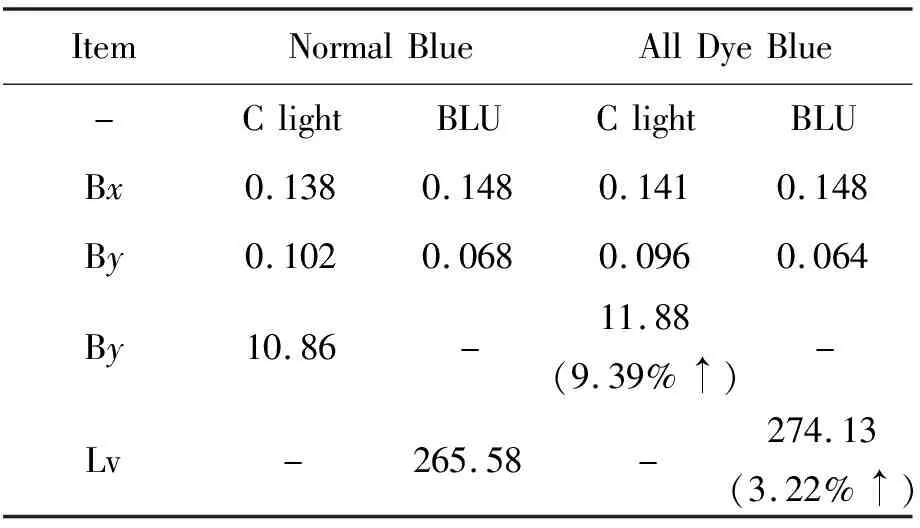

采用传统蓝色光阻材料和全染料系光阻材料制备成面板之后,在同等Bx色度下对C光和背光下的光学和透过率进行分析。从表4中可以看出,全染料系制成的面板By更接近客户目标值(客户规格一般为By0.060),C光下,By提升约9.39%,背光下透过率提升约3.22%,显示性能更为优异。

表4 传统蓝色光阻材料和全染料系蓝色光阻材料光学评价对比表Tab.4 Optics evaluating contract of Normal Blue and All Dye Blue

4 结 论

本文基于对全染料系材料的原理和实验分析,对比了全染料系、染料和颜料混合系材料和全颜料系材料的特性、制备成面板后的透过率及色坐标测试。可以看出相较于目前的颜料系和染料和颜料混合系蓝色光刻胶,采用全染料系列的光刻胶,C光下蓝色光刻胶的单色透过率可以提升约9%,搭配背光源下的面板透过率可以提升约3%。对全染料系材料进行产线工艺性测试,结果无不良发生,特性值变化规律水平与目前量产采用的染料和颜料混合系光刻胶相当。对盒制成面板之后,连续点灯35 d,蓝色色坐标无变化,光稳定性较好,高低温信赖性评价良好,可以应用于液晶显示器件中。