考虑间歇效应的循环荷载下软黏土刚度软化特性

郑晴晴,夏唐代,张孟雅

(1.浙江大学 建筑工程学院,杭州 310058; 2.浙江大学 城市和滨海岩土研究中心,杭州 310058; 3.中国电力工程顾问集团东北电力设计院有限公司,长春 130000)

循环荷载长期作用下饱和软黏土会发生刚度软化现象,是引发上部结构失稳、破坏的主要原因.目前,国内外学者对软土动循环荷载下的刚度软化研究已有丰富的成果[1-6],研究表明,循环软化作用取决于土体自身的性质和外部荷载条件.当循环应力水平较高时,伴随超孔隙水压累积,土体结构逐渐重塑,结构性强度降低,循环软化加速[1-5];当循环应力水平较低时,刚度随振动发展可能出现硬化[6].固结比、固结度等固结条件可通过影响土体不排水静剪强度的方式改变循环软化过程[5,7].

考虑到各因素对刚度软化的影响规律不同,学者基于不同的试验条件和试验对象,建立刚度软化的回归模型.Idriss等[8]最初通过对正常固结土进行动三轴试验,提出软化指数的概念.由于刚度软化过程在半对数坐标系中有良好的线性回归关系,Idriss等[8-9]建立连续振动长期作用下的刚度软化一阶对数模型.考虑到当振动周数较大刚度软化将趋于稳定,刚度软化试验结果表现为半对数坐标系上的曲线而非直线.王军等[3]建立了二阶对数软化模型,对软化速率稳定趋势作出解释.魏新江等[5-6]认为循环荷载下土体刚度先经历半对数线性软化阶段,后稳定在恒定值附近,建立分段函数模型,分开考虑急剧软化期和稳定期,从而预测地铁荷载下软土软化不利期时间.以上成果对于地铁荷载下饱和软黏土的刚度软化理论实践研究有重要贡献,但均采用连续振动的方式,未考虑行车间歇下循环荷载的非连续性.

王军等[10-11]对温州软黏土展开不排水下分阶段循环加载,结果表明,停振期使土体变形会恢复部分振动阶段产生的黏性变形,恢复比例随停振次数增大而增加,且停振期强度增大,导致后续峰值孔压、应变减小.郑晴晴等[12-14]曾开展模拟地铁列车间隔的循环加载试验,结果表明,间歇可抑制应变、孔压累积趋势,导致大周数下累积应变和孔压明显降低,且稳定期所需振动周数显著减少.然而,王军等[10-11]的研究不能模拟列车荷载短时间振动和停歇的交替情况,何绍衡等[12-14]尚未就间歇对刚度的影响进行系统分析.

鉴于此,基于杭州城西区域原状饱和K0固结淤泥质软黏土在间歇性循环加载长期作用下的刚度软化试验,通过对比连续振动和间歇振动下的刚度软化情况研究间歇对刚度软化的影响,通过分析不同间歇时长下的软化过程及细节研究间歇时长对软化发展的影响,为地铁列车荷载下软土地基的刚度软化研究提供理论依据.

1 考虑间歇效应的循环加载

1.1 土样简介

试验土样为第四相海相沉积原状淤泥质软黏土,取自杭州拟建地铁2号线沿线,其基本性质如表1.取土深度为4~6 m,取土区域的地下水位深度为1~2 m,土样处于饱和状态.取样时为保证土的原状性,采取下列措施:采用I级取土器TB3型活塞式薄壁取土器(直径为76.2 mm、长为508 mm),可取原状黏土;取土器给进速度符合美国垦务局对原状黏土钻孔取土给进速度的要求;利用隔震箱运输土样,减少运输过程对土的扰动;对取土器盖帽边缘用蜡、医用胶带、透明胶带依次密封,放在恒温室内保存.经与(JGJ-T87—2012)《建筑工程地质勘探与取样技术规程》对比,文中所用黏土属I级原状土.制样时为保证土样原状性,先把薄壁取土器中的土挤出,再将顶部和靠近薄壁边缘部分的土去掉,选取中心部分的土参照《土工试验规程》[15]制成直径为38 mm、高为76 mm的圆柱体试件.

1.2 试验步骤

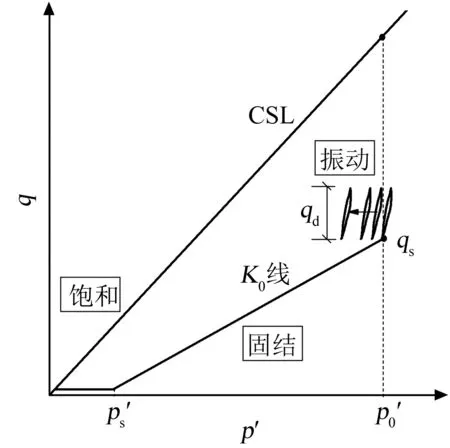

本次试验采用英国GDS公司的电伺服动三轴仪,动三轴试验步骤如图1所示.图中,q表示偏应力,qs和qd分别表示静偏应力和动偏应力.

1)制成标准圆柱形试样后,将试样上下各贴一片滤纸,再各铺一块透水石,将试样放在饱和器中,进行一次饱和.具体操作为:参照《土工试验规程》[15],把装有试样的饱和器放在真空桶中,用真空泵吸出空气维持负压保持3 h以上,再注入无气水浸泡12 h以上.

2)将试样从饱和器取出装入动三轴仪中进行二次饱和,原理为利用反压控制器将无气水强制注入试样,消融剩余空气.当系统监测到无气水不能继续注入试样时,用sketpmon检测法检测土样饱和度参量B-value,当B-value达到0.95视为饱和完成.文中试样均一次性达到饱和要求.

4)当固结完成后,进入间歇性循环加载阶段.鉴于淤泥质软黏土渗透性较差,循环加载阶段排水阀关闭.

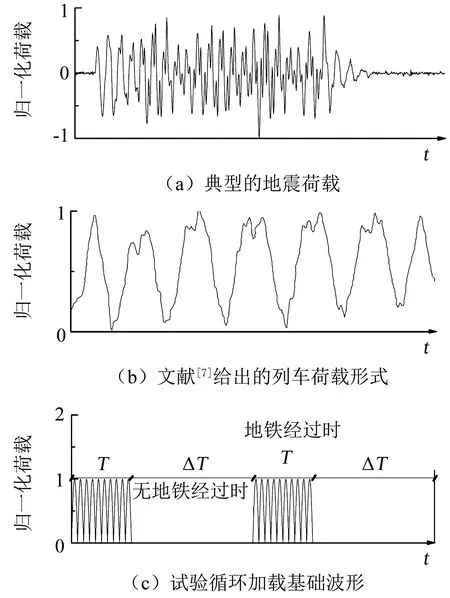

1.3 加载波形

图2(a)为典型的地震荷载,图2(b)为文献[7]给出的列车动荷载形式,图中归一化荷载指动荷载对动荷载幅值的比值.与地震荷载等动荷载相比,列车运行引起的动荷载为单向脉冲式而非双向正弦模式[16].根据国内列车运营普遍规律可知,列车全速通过某一点的时间为8~16 s,而相邻列车之间的发车间隙为1 min以上(发车间隙通常是加载时长的几十倍).因此,地铁列车运营期荷载是由短暂的低幅振动和相对较长的停歇交替形成的周期性非连续荷载,并非连续振动.本文用间歇性循环加载来模拟地铁列车荷载的基础波形,如图2(c)所示,图中T为单位振停循环的振动时长,ΔT为单位振停循环的停歇时长.考虑到列车荷载实际情况[16-17],连续振动选用基础的半正弦等幅连续波形,振动采用轴力控制式,振动频率为1 Hz.

图2 两种荷载形式和本文循环加载基础波形

1.4 应力路径

有效应力路径示意见图3,横坐标p′表示平均有效主应力,纵坐标即偏应力q.在三轴试验中

(1)

q=σ1-σ3.

(2)

图3 有效应力路径示意

(3)

(4)

1.5 试验方案

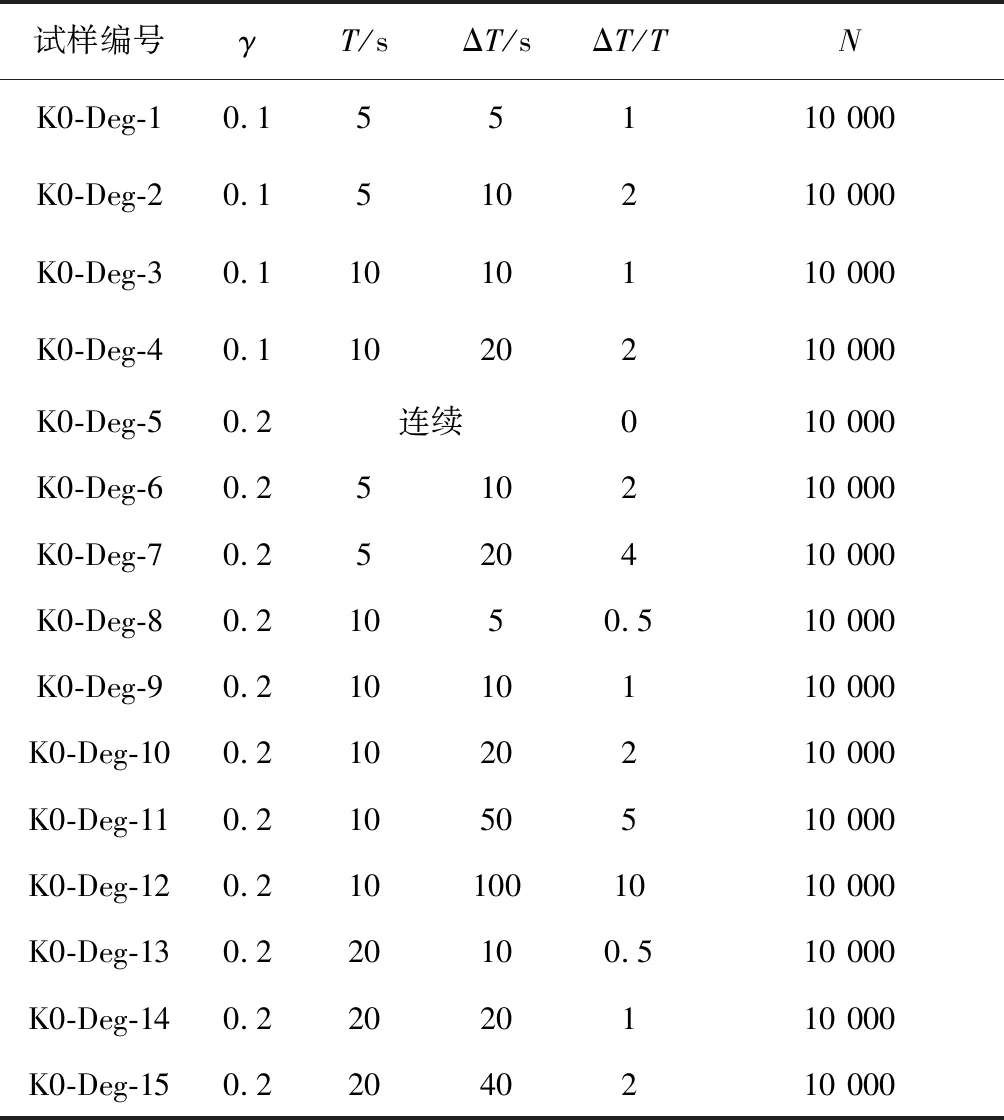

文中视取土区域相同、深度相同的土样,完成相同有效围压下的K0固结作为平行试验的前提条件,再依据不同的方案对各试样进行动力加载比对比分析,具体试验方案如表2所示.表2中,γ表示动应力比,定义其为动偏应力qd对有效固结围压的比值.首先,设置了同等条件下连续振动和包含间歇振动的对照组,研究间歇振动和连续振动的区别;其次,以单位振动时长T和动应力比γ为常数,设置不同的间歇时长,研究间歇时长对间歇效应的影响规律;最后,设置多组单位振动时长和动应力比的组合情况,研究不同工况下间歇时长的影响规律.关于单位振动时长的设置,考虑到目前中国地铁列车行驶速度为40~80 km/h,8节车厢列车长度约180 m,可知列车全速行驶经过某一点的时间为8~16 s,因此,设置了一组T分别为5,10,20 s,考虑到仪器精度的限制、地铁班次密集化的趋势,ΔT的范围设为5~100 s.由于各试样的加载波形不同,采集数据的密度视情况而定,最大为1 000点/循环.考虑到列车荷载幅值通常低于软土的临界动应力比(动应力增加到该值时,孔压和应变随循环周数的增加迅速增加,并且试样在循环周数较少时很快破坏)[11],设置动应力比小于杭州软土临界动应力比[18],分别为0.1和0.2.

表2 刚度软化试验方案

2 两种振动下刚度软化的差异

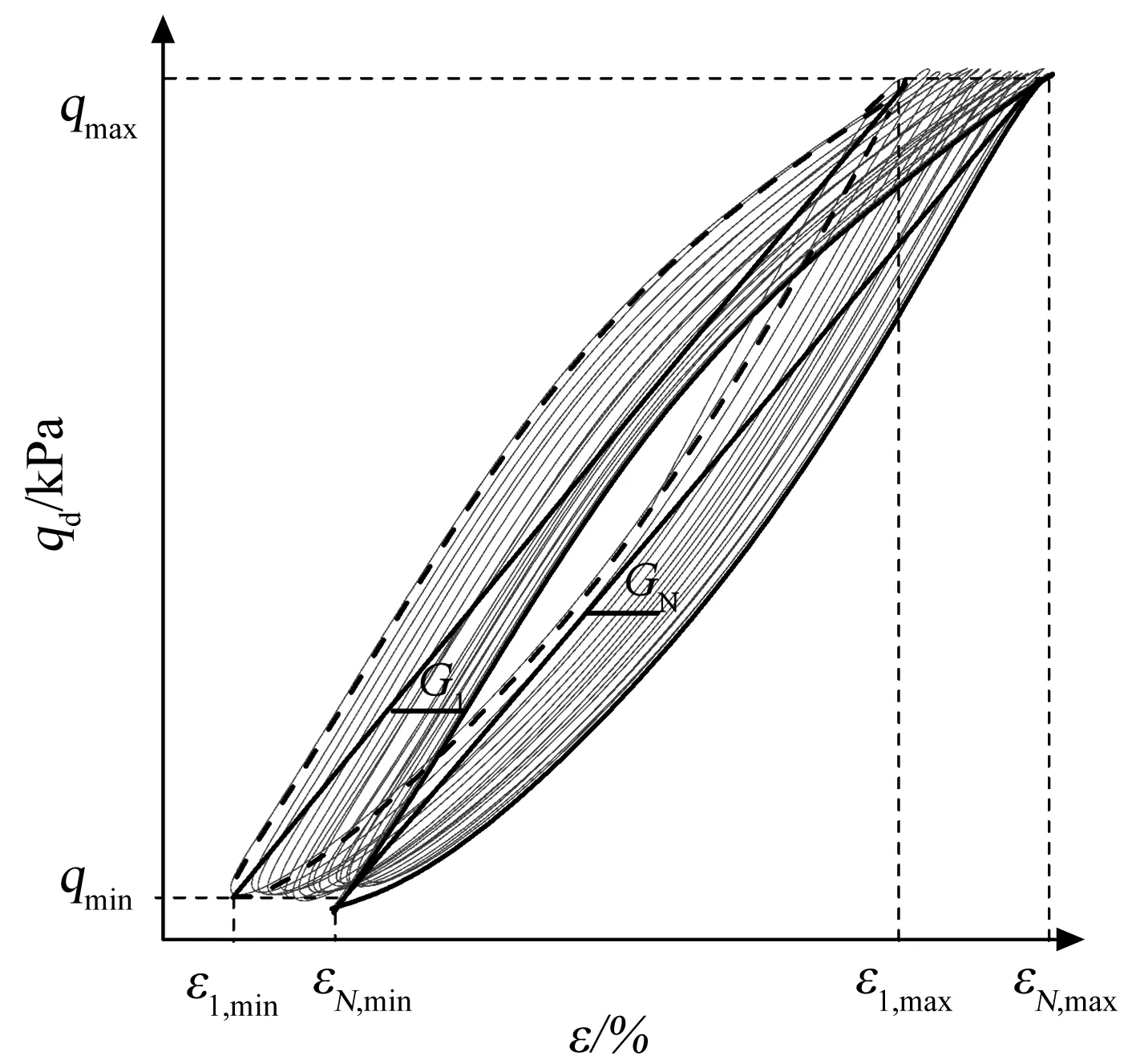

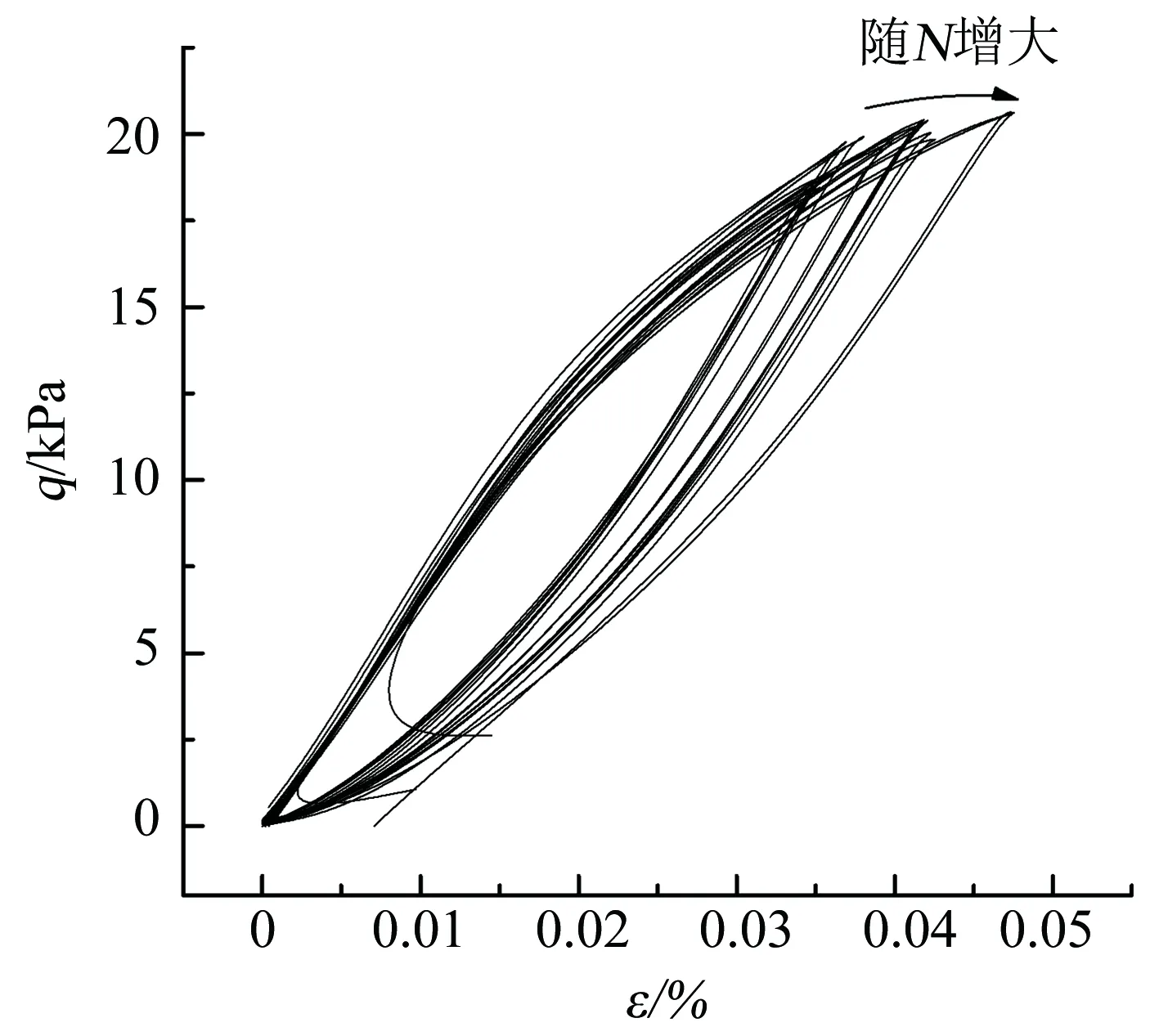

图4,5为两种振动下滞回圈变化示意,可以看出,滞回圈随振动发展逐渐右移,斜率逐渐减小,是刚度软化的表现.研究刚度软化通常选用软化指数为研究对象,根据Idriss对软化指数δ的定义,有

(5)

式中GN和G1分别表示第1次和第N次振动中土体的刚度.本文将滞回圈的割线斜率记作刚度G,如图4所示,第N次振动刚度GN的计算式为

(6)

式中:εN,max、εN,min分别表示第N次循环最大、最小轴向应变,qmax、qmin分别表示最大、最小偏应力.

图4 间歇性循环荷载下滞回圈变化示意

图5 连续振动下滞回圈发展

如图4,5所示,间歇性循环加载振动作用下的滞回圈发展趋势与连续振动相似,随振动发展滞回圈向应变轴偏移,表明间歇性循环加载下刚度会发生软化.

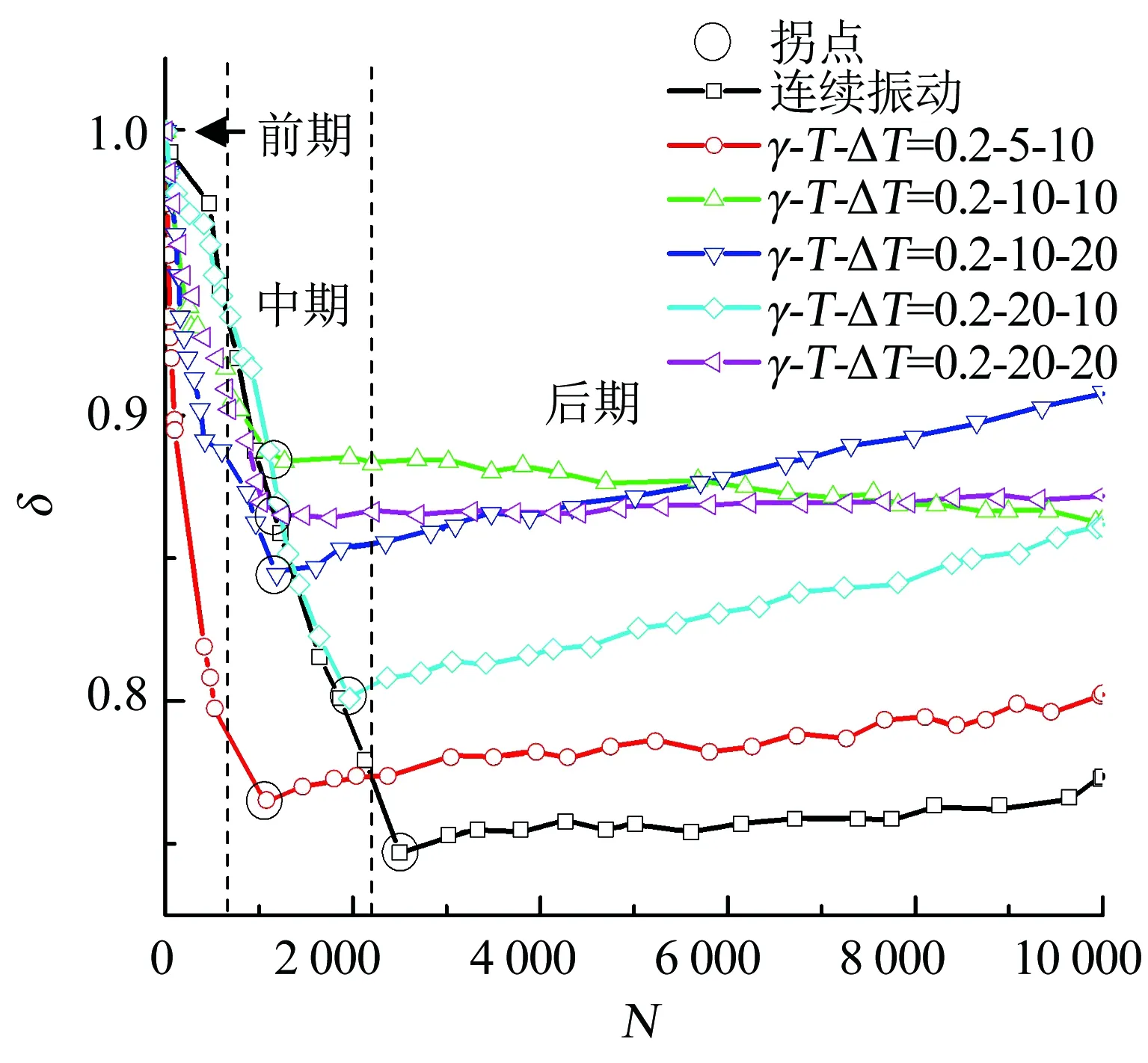

2.1 整体发展

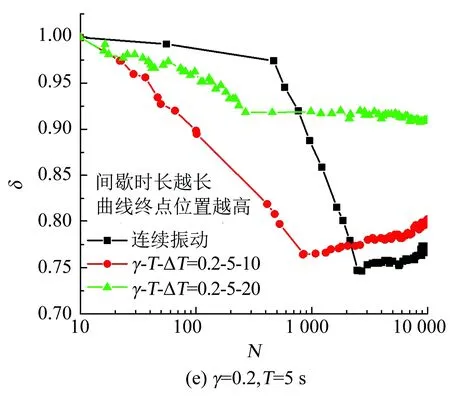

图6为γ=0.2时,连续振动和间歇振动下软化指数随振动次数的发展曲线.可以看出,软化指数发展过程呈L型:前期软化指数单调减小,曲线坡度较大,后期软化指数逐渐趋于稳定,曲线坡度近似水平,与连续振动软黏土刚度软化规律一致[1-7].

对比间歇振动和连续振动可以看出,两种振动方式软化指数的大小随振动次数增加而改变,分为3个阶段:当0

图6 刚度软化指数随振动次数的变化

此现象表明,间歇效应与循环周数有关.在大周数(N>2 200)循环作用下,间歇对刚度软化趋势有削弱作用,可提高经历相同振次后的残余刚度;而在小周数(N<600)循环作用下,间歇对刚度软化有加剧作用,会降低经历相同振次残余刚度.经对比,间歇对刚度的效应与间歇对应变、孔压的效应类似[12-13],若试样承受长期存在的循环作用,间歇振动下刚度软化程度小于连续振动,土体残余刚度增大.

2.2 平均软化速率

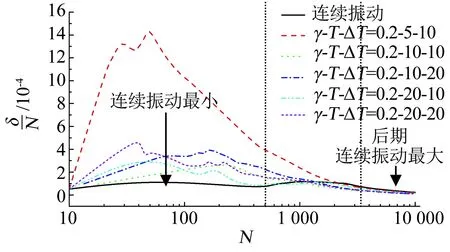

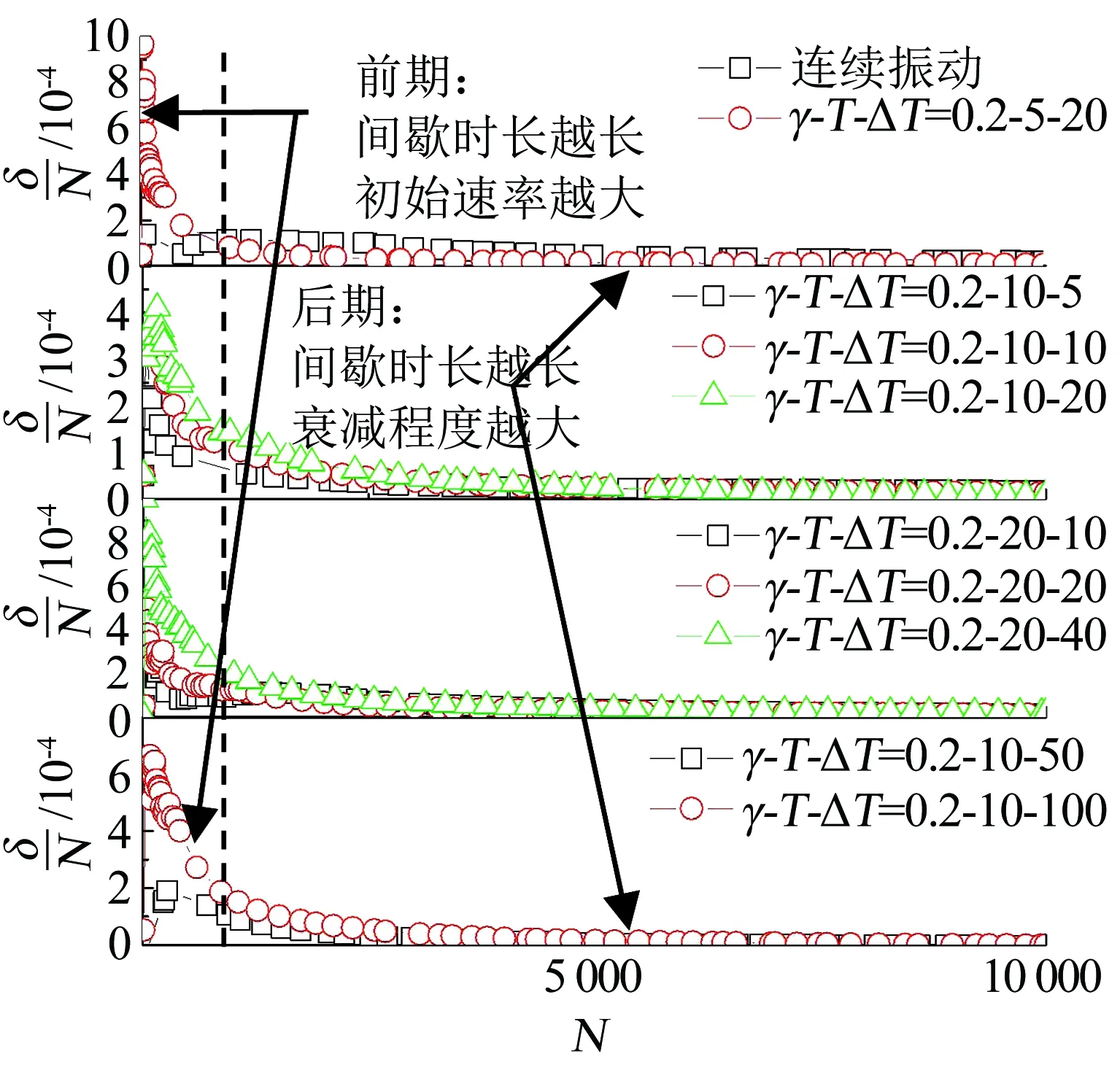

上文讨论了间歇对刚度软化的整体效应,本节从平均软化速率(δ/N)的角度分析间歇对软化的影响.

图7为γ=0.2时,连续振动和间歇振动的平均软化速率(δ/N)发展曲线.可以看出,与连续振动相比,间歇振动软化速率的变化更剧烈.首先,在加载初期,软化速率均在短期内增加到最大值,其中间歇振动试样的增幅明显高于连续振动,可知间歇使刚度软化速率(对振动次数)提高,即平均每次循环刚度衰减程度增大,平均软化速率提高,初期刚度软化曲线坡度增大(如图6所示);随振动次数继续增加,间歇振动软化速率迅速衰减,而连续振动软化速率维持在稳定水平,导致间歇振动软化速率减小至小于连续振动的水平,从而导致加载中后期间歇振动刚度软化指数逐渐大于连续振动(如图6所示).

由此可知,间歇对刚度软化的效应存在明显阶段性的原因在于:在循环作用前期,间歇通过提高土体循环软化速率,使经历相同振次后的残余刚度更小,增加软化程度;在循环作用中后期,间歇通过软化速率快速衰减,使经历相同振次后的残余刚度维持在近似稳定水平,减小软化程度.

图7 平均软化速率随振动次数的变化

2.3 软化不利期

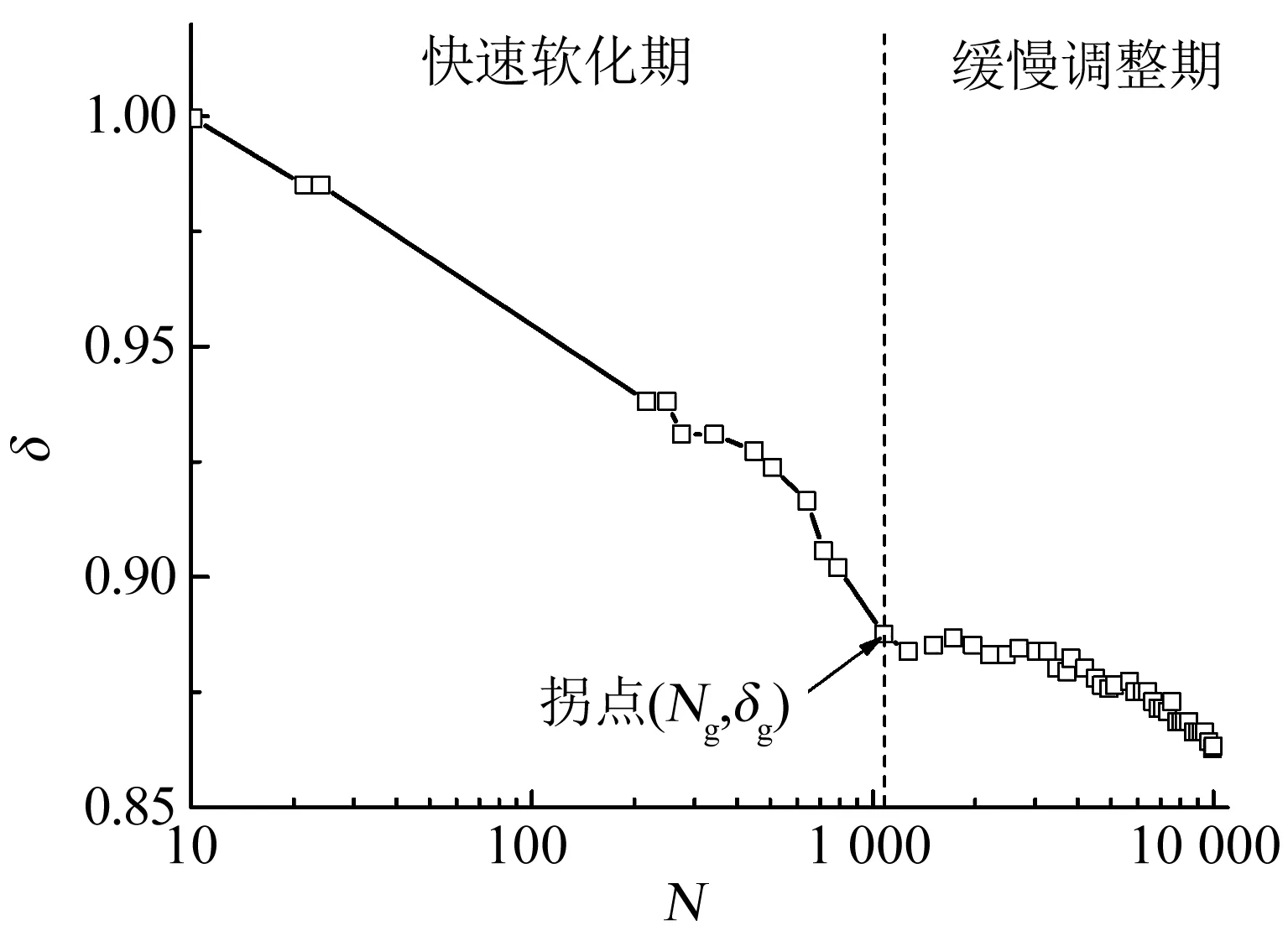

上文指出间歇通过对软化速率产生分阶段作用,造成对循环软化的间歇效应亦具有阶段性,该特性表现在软化指数曲线上即软化指数发展曲线存在明显的拐点,如图8所示.

图8 软化不利期及拐点示意

图8表示试样K0-Deg-9的分阶段软化示意,可以看出,阶段分界点(即拐点)前、后的软化趋势有显著差异.由于拐点前软化速率普遍大于拐点后,称拐点前软化过程为快速软化期,软化经历循环周数记作Ng.

经统计,γ=0.2时,连续振动试样Ng≈2 500,间歇振动试样Ng≈1 000~2 000,即同等条件下间歇振动快速软化期循环周数少于连续振动.结合2.2分析可知,间歇通过使软化速率迅速衰减,不仅可达到减小刚度软化程度的效果,还能起到缩短刚度软化不利期循环周数的作用,促使土体刚度变化进入稳定期所需的循环周数减少.

2.4 间歇期的刚度变化

上文通过分析软化曲线的整体发展和速度变化研究间歇效应的具体内容和影响机理,发现间歇对刚度软化作用具有阶段性,本节通过分析间歇期的刚度变化,为间歇对刚度软化的分阶段效应提供解释.

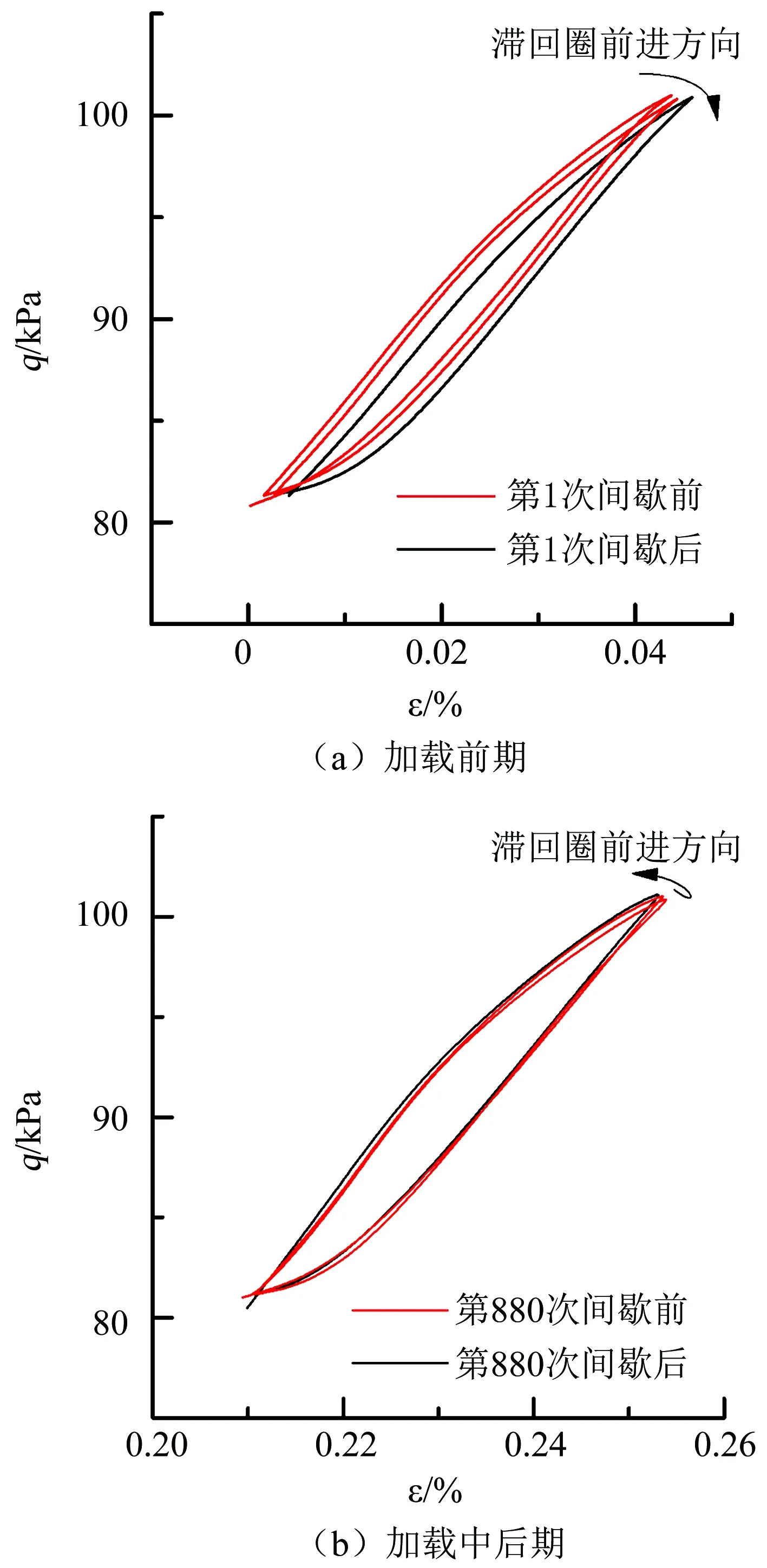

由于间歇期不存在动偏压,间歇期的刚度变化只能通过间歇期前后的动刚度变化间接反映.以间歇振动试样K0-Deg-7为例,图9(a)和9(b)分别表示其动刚度在第1次、第880次间歇前后的变化情况.

如图9(a)所示,第一次间歇前,滞回圈随循环周数增大向右下偏移,表明相同激振力下周期应变增大,即应变软化;在间歇后,滞回圈相对上一次振动滞回圈的偏移方向仍是右下方,表明间歇期试样继续软化.该现象说明加载初期,间歇期土体刚度减小、动强度减弱.

图9 各阶段间歇期刚度发展

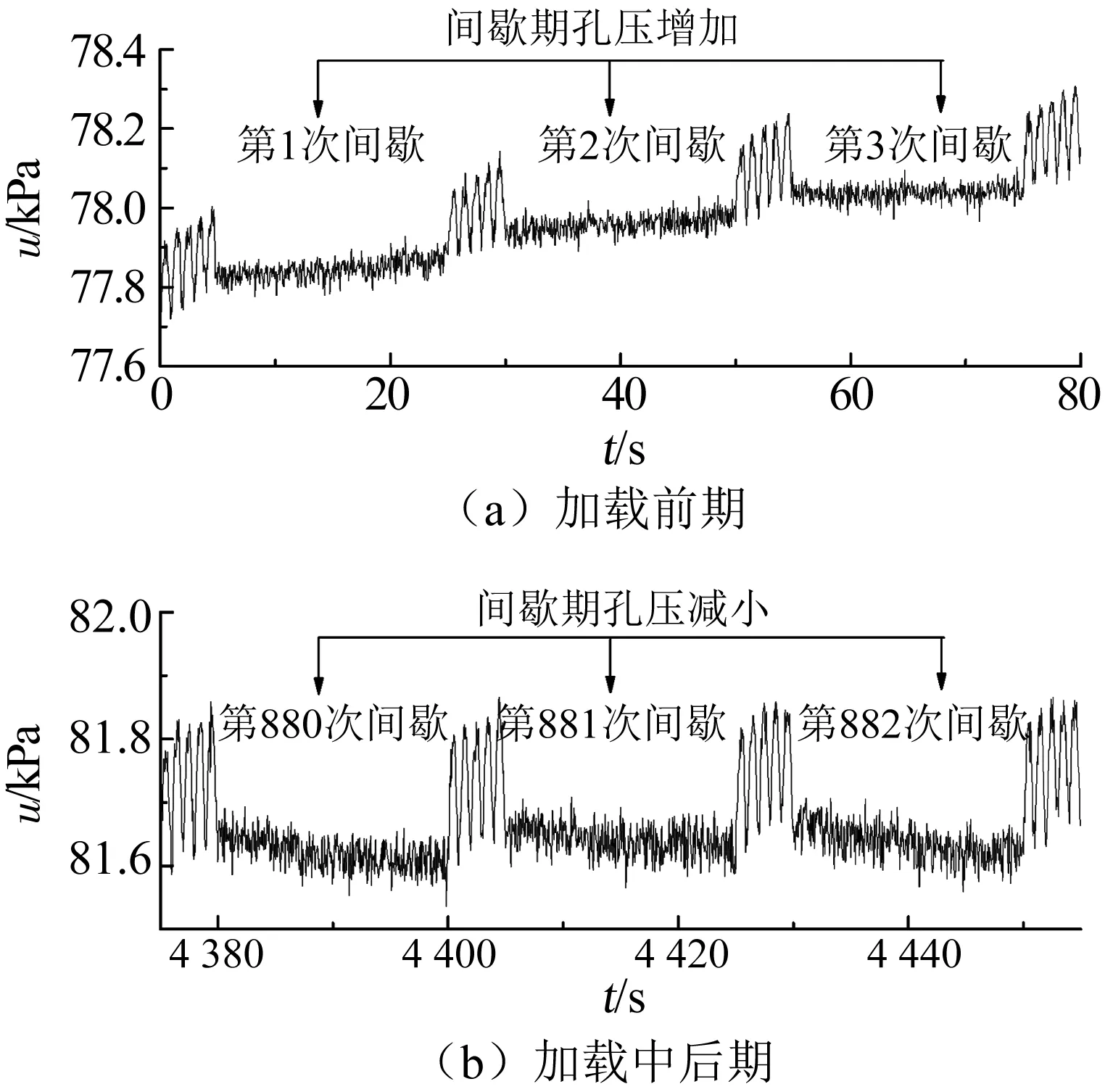

结合该试样孔压在间歇期的变化趋势(如图10(a)所示)可知,同期孔压发生类似变化,即在间歇期维持振动期的变化趋势.由于本文循环应力比设置在低于临界应力比的范围,循环软化的原因有两方面,即超孔压增长和结构性强度的损失[18].因此可知,加载初期间歇期持续增长的超孔压通过减小土体骨架承担的应力比例,减小土体强度,引起应变软化.而引发该现象的根本原因则在于,加载初期土体结构对动荷载的响应有一定滞后效应,导致停振期(间歇期)结构保留动态调整趋势,超孔压继续累积.

图10 各阶段间歇期孔压发展

如图9(b)所示,第880次间歇前,滞回圈随振动次数增加向右下偏移,但是偏移程度远小于图9(a),说明软化速率已明显降低,土体逐渐稳定;第880次间歇后,滞回圈向左上方偏移,与间歇前偏移方向相反.该现象表明,加载中后期,动刚度在间歇期增大.

结合同期孔压变化趋势(如图10(b)所示)可知,该阶段刚度增大的原因在于孔压在间歇期消散,部分偏应力转化为土体骨架有效应力,使土体强度增加,从而发生应变硬化.引起该现象的根本原因则是加载中后期土体结构逐渐稳定,对动荷载的响应减弱,利用弹性后效消散部分超孔压,恢复部分强度.

联系各阶段间歇期孔压变化趋势(图10)及刚度变化趋势(图9)可知:加载初期,土体对动荷载的动态响应(孔压增长、刚度软化)同时存在于振动期和间歇期,增加前期土体调整总时长,导致土体结构进入稳定状态所需的循环周数减少,软化不利期缩短.

3 间歇时长对刚度软化的影响

3.1 整体发展

图11为其余条件相同、仅间歇时长不同时的刚度软化指数在双对数坐标系上的发展曲线.可以看出,间歇性循环加载作用下,刚度软化指数曲线有明显的拐点,呈L型发展.拐点前,软化指数曲线近似线性下降,与王军等[3,8-9]刚度模型规律一致;拐点后,软化指数发展趋势有明显转变,大部分试样以较小的速度继续软化,少部分试样出现硬化,与丁智等[6]的试验结果规律相符.对比各组试验结果可知,间歇期越长,软化指数曲线终点越高,说明间歇越长,土样刚度软化程度越小,软化残余刚度越大.

图11 间歇时长对刚度软化指数发展曲线的影响

同时还可发现,动应力比对间歇效应有一定影响.当动应力比较小(如图11(a)、11(b),γ=0.1),间歇时长不同时,软化曲线无交点;当动应力比较大(如图11(c)、11(d)、11(e),γ=0.2),间歇时长不同时,软化曲线存在交叉点.这是由于动应力比是影响软黏土循环软化的重要因素.γ=0.1时,动应力比接近杭州软黏土的门槛动应力比[14],循环软化的滞后效应减弱,对前期软化速率的影响不显著,因此无交叉点.限于篇幅,动应力比对间歇效应的影响不予展开讨论.

在动应力比较大的情况下,当间歇时长增大,软化不利期循环周数减少,残余软化指数增大.该现象可以运用间歇效应作用机理进行解释:当间歇期时长增加,有利于发挥加载初期超孔压增长的滞后效应,孔压引起的应变软化更加集中地发生在加载前期,软化不利期循环周数减少,后期残余刚度得以提前稳定在较高水平.

3.2 平均软化速率

图12表示γ=0.2仅间歇时长不同时,各组试样平均刚度软化速率(δ/N)随振动次数的变化.可以看出,间歇时长越长,初期软化速率越大,中后期软化速率衰减越迅速.该规律验证了间歇时长增加对刚度软化的影响机制:通过发挥孔压增长的滞后效应,前期平均软化速率显著提高;通过增加土体前期调整总时长,促使循环软化进入稳定期所需的循环周数减少,软化速率迅速衰减至较低水平.

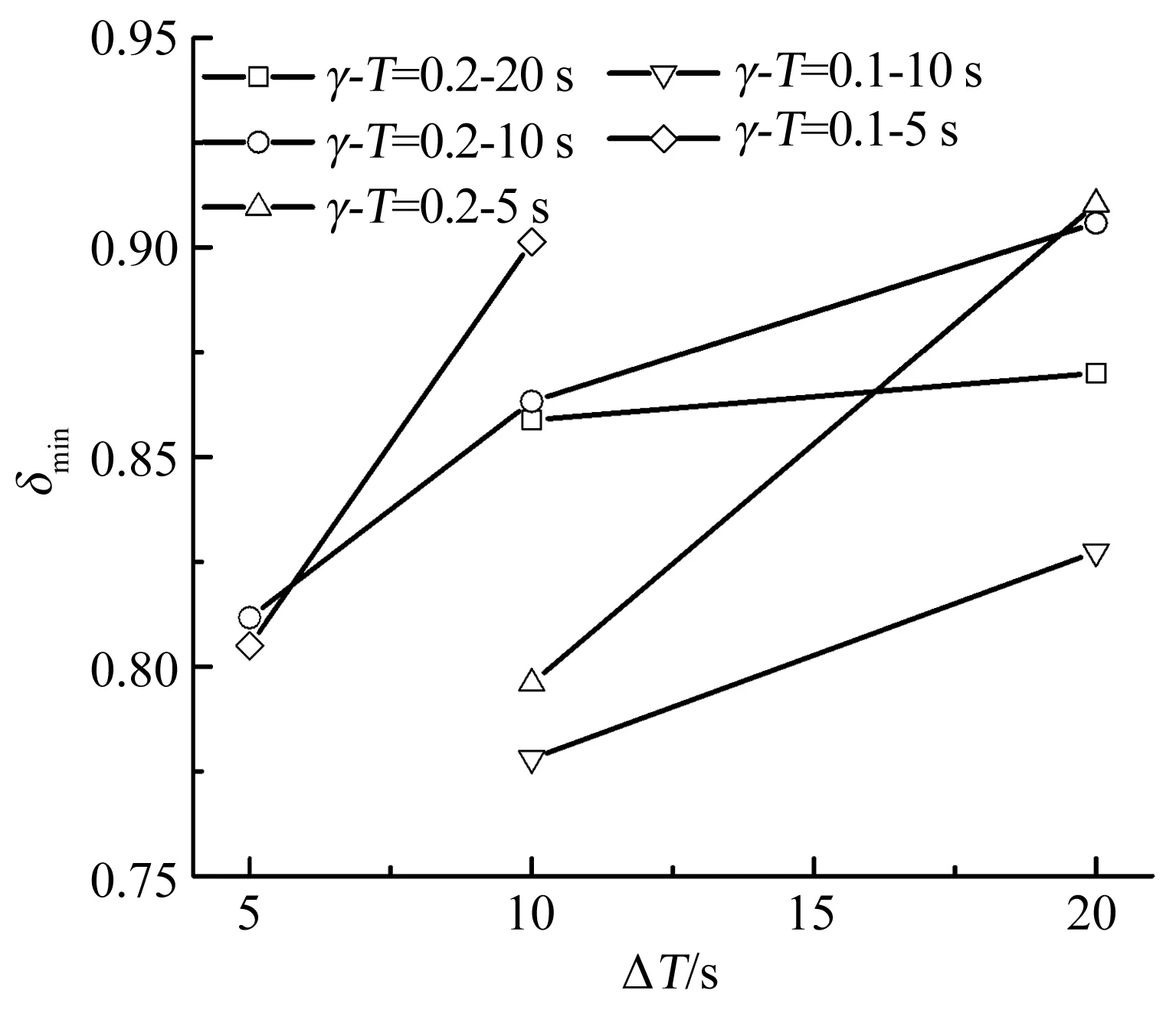

3.3 最小软化指数

对于上部结构,软土地基应变软化会带来较为不利的影响.交通荷载是长期存在的动荷载,软土在长期循环荷载下的最小软化指数可表征其最不利的软化情况,对于上部结构的稳定评估有一定现实意义.本节就振动过程中的最小软化指数δmin与间歇时长的关系展开分析.

如图13所示,最小软化指数δmin随间歇时长增大而增大,表明同等条件下间歇时长越长,刚度软化程度越小,残余刚度越大.δmin与ΔT的关系反映间歇对刚度软化最为重要的影响,即间歇可增加土体在长期循环荷载下经历相同循环周数后的残余刚度.

图12 不同间歇时长下平均软化速率随振动次数变化

图13 间歇时长对最小软化指数的影响

综上,对于软黏土循环软化,间歇时长的影响规律为:随间歇时长增加,初期平均软化速率增加,中后期软化速率衰减更加迅速,经历相同循环周数后的软化指数增大,残余刚度增加.因此,对于软土路基,同等条件非连续性振动带来的软化失稳风险理论上比连续振动的风险更低,并且间歇时长越长,两种方式下软化过程差异越显著.

4 结 论

1)间歇对刚度软化的影响具有分阶段特性:在大周数循环作用下,间歇对刚度软化有削弱作用,并促使循环软化进入缓慢变化期或稳定期所需周数减少;而在小周数循环作用下,间歇有加剧刚度软化的作用,致使加载初期循环荷载对稳定的不利影响增强.

2)间歇对刚度软化的分阶段效应源于刚度在各阶段间歇期的变化趋势有显著差异:加载初期,软土试样受激振力作用产生动态响应,由于土体响应的滞后效应,土体在间歇期孔压增长,动强度降低,发生应变软化,平均软化速率得到提高;在一定循环周数后,因间歇使土体前期调整总时长增加,土体结构趋于稳定所需周数减少,部分超孔压由于弹性后效在间歇期消散,恢复部分强度,缓和整体软化趋势,整体软化速率衰减至较低水平.

3)间歇时长是影响间歇效应的重要因素:间歇时长越长,初期软化平均速率越大,快速软化期经历的振动周数越少,最终刚度软化程度越小.

综上,周期性的间歇对于饱和软黏土的循环软化特性有不可忽视的影响.连续振动的室内试验结果如用于评估非连续性振动的循环软化特性,则有可能出现低估土体在长期循环作用下的残余刚度,忽视加载初期软化速率较大所带来的风险等情况.如果实际非连续性荷载间歇期越长,间歇性加载与连续加载的试验结果差异越显著.因此,建议对于实际工程中的非连续性动荷载有必要采用间歇性加载进行模拟.