基于某型商用机组价值流分析技术的改善案例研究

任巍

顿汉布什(中国)工业有限公司 山东烟台 264003

1 当前价值流图

1.1AC 产品基本生产情况

基本工序包括:钣金加工、翅片管式冷凝器加工、电控装配、管组加工、总装。用户交期需求:在淡季单班6-8 台,旺季需求单班为10 台,但目前的产能在6 台,勉强达到淡季需求。

1.2AC 系列产品当前价值流现状图,见图1

当前除弯管工序产能过剩外,其它工序均未达到45 分钟节拍要求,且各工序节拍极度不平衡,瓶颈工序来自电控的72 分钟,全线平衡率仅为74%,平衡率损失为26%,从图3 所示及各工序人数计算得出,每生产一台产品损失工时为484 分钟。因此不仅要解决各工序节拍满足45 分钟,而且要工序平衡,其前提是连续流和拉动。

2 当前价值流分析

2.1 节拍分析

各工序节拍平衡图如图2:

2.2 按库存生产对制造周期影响分析

当前价值流中,存在按库存和订单两种排产方式,当非标型号越来越多并逐渐定型为标准产品后,这将出现按库存批量生产的状态。批量生产意味着不仅成品库存增加且所有的上游工序的库存也将增大,所需的制造周期延长。ERP 系统的计划与拉动看板同时发往各工序,造成拉动失效,形成“孤岛作业”加剧了库存和周期的延长,一旦出现质量问题将是批量性而无法挽回。同时,因客户需求的不确定性,ERP 给总装线的补库W/O 在型号和数量上是不均衡的[1]。

我们经常采用增值比来评估一个价值流的效率,在当前价值流的整个制造周期30.5 天中,因库存占用的周期为25.9 天,增值比仅为15.2%。因此对整个制造周期起决定作用的是库存等非增值活动,只有压缩库存才能缩短制造周期。

3 当前价值流改善

3.1 平衡并压缩各工序节拍,降低或消除库存

影响产线总体平衡率最大因素来自于电控与弯管制备工序,产线平衡的直接有效手段是工序间作业内容合并、重组等,故将总装线上的配管作业拿出来为总装线减负,拿出来的部分与同步化作业的管组工序、弯管制备工序重新组合为一个连续流的加工单元,我们称之为管组预制单元,组合前后节拍平衡图见图4。电控工序通过工艺和设计改进单独进行节拍压缩至47 分钟[2]。

在铁板线和总装线、冷凝器线之间建立如图5 模型所示的顺序拉动,在铁板的整个周期的第1 天后就能提供一个批量钣金,过程中必须保证各种板件的先进先出(FIFO)[3]。同时通过增加激光工位压缩其节拍,取消数控冲压。如此铁板线的制造周期将会由原来的8.5 天缩短为5 天左右。

3.2 总装线的均衡化排产

通过一个均衡看板箱对每班不同型号进行均衡排产,从而消除各标准型号庞大的库存。以某月实际订单需求为例说明均衡化排产的方法,AC 系列产品某月份订单量共计220 台。各型号需求如表1:

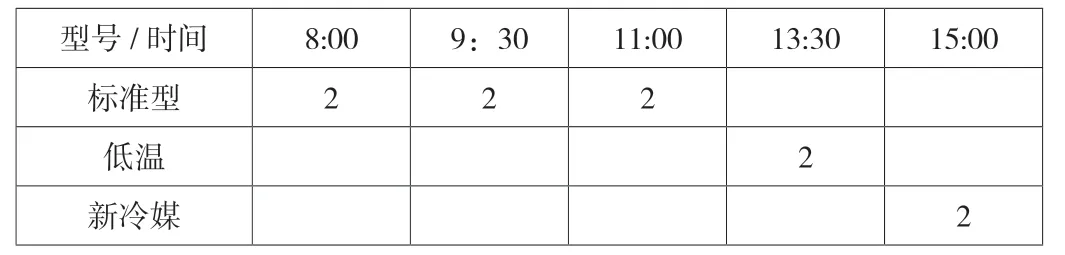

表1 AC 系列产品某月份订单需求表2×月份×日订单需求均衡箱

?

每月按22 个工作日,10 台/班,需求节拍T·T=45 分钟,该月份应该按照10 台/班来安排计划,每班通过均衡箱实现均衡看板指令,具体为:根据铁板线6 件套的经济批量,将看板量定为2 台,则2×T·T=2×45 分钟=90 分钟,即每90 分钟向总装线发出一个看板,每天共发出5 个看板,如表2,根据此均衡箱形成当班每个需求看板S/O。需求看板每隔90分钟向总装发出生产指令看板W/O。如此,实现了每日均有不同型号的产品可满足顾客需求,从而解决了产线负荷不均等问题。均衡排产价值流模型如图6。

4 改善后价值流效果

改善后工序平衡率由74%提高到94%,节拍由原来72 分钟压缩到47 分钟,产能提高到9.6 台/班,库存下降到15.2 天,制造周期缩短为19.6 天,全年周转次数由10 次提高到15 次,资金年节省率33.3%。

5 结语

通过对AC 系列风冷机组全价值流分析技术的精益改善研究与应用得出:

(1)影响客户交货期的主要因素来自库存和过量生产。通过绘制当前现状的价值流图并对其进行价值流分析能帮助我们很容易找到这些浪费和影响并进行持续改善,一切改善的目都是围绕减少库存,消除过量生产和“孤岛”作业。

(2)生产效率不等于生产得越快越好,而是在拉动体系下确保准时化和连续流,从而获得需求的节拍及产线平衡,做到仅在下游顾客需要的时间和数量来生产。这才是真正的效率改善。

(3)当我们通过分析和对精益工具的运用找到改善方向并实施后即可得到新的改善后的未来价值流图,同时将自动成为当前状态图并进入下一轮的持续改善,使AC 产品不断的获得精益价值流,从而持续提高用户满意度。