连铸机械常见故障与维修措施探讨

张谱

山东钢铁集团日照有限公司炼钢厂 山东日照 276800

连铸指的是连续铸钢,炼钢工业中,连铸技术发挥着重要的作用,促进了炼钢业的迅猛发展。在钢铁铸造行业进行连铸操作的过程中首先需要将钢筋放入熔炼设备当中,通过高温将其融化,在钢筋融化之后送入到连铸机结晶器当中,接着从结晶器当中取出铸件,这样连铸工作就完成了。几乎所有的钢种都采用了连铸工艺进行生产,连铸机的操作是当前钢铁铸造过程中非常重要的一个环节[1]。以此对检修人员和工作人员都提出了更加严格的要求,新型的连铸技术不仅可以提高铸坯的质量,提高成材率,还能改善炼钢的工作环境,提高生产工艺的水平,节能了大量的能源,做好环保工作。

1 连铸机械典型的故障

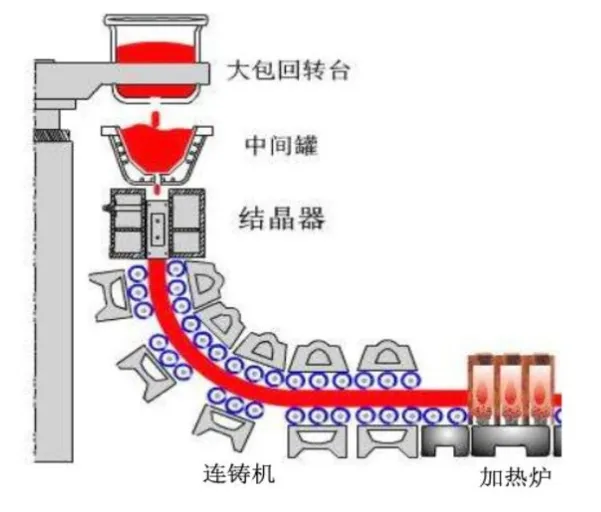

连铸机在运行的过程中需要各部件有效配合才能完成。机械发生故障的因素是多种多样的,工作人员未按照规定进行操作、缺乏科学合理的检修和维护的方面等都能造成机械设备的故障,影响了机械设备的寿命。在金属板坯铸造的时候出现的主要问题也是在机械部件当中,连铸机出现故障的部位主要包含了结晶器、大包回转台、扇形段、结晶器等[2]。

图1 连铸机零部件示意图

2 连铸机械常见故障类型

2.1 结晶器定位部位磨损

在整个连铸机械中,结晶器为核心部位,这一区域的自动化程度比较高,而且关系到钢材的质量问题。结晶器需要安装在叉臂上,由叉臂上的定位销定位,如果定位销磨损、变形,就无法保证结晶器的空位位置精度,导致对中不良。在金属连铸过程中,如若没有及时处理遗留的残渣,结晶器的清洁度就得不到保证,对于结晶器中过滤器的不当使用也会引发故障。

2.2 大包回转台故障

大包回转台主要出现的故障为漏油现象,由于旋转分配器是处于外筒壁内部的,是被密封的状态。在旋转分配器当中,产生的故障主要是机械外筒壁接缝位置产生漏油[3]。若是没有进行恰当的处理,会发生断裂的现象,在运行过程中,若是出现此类情况,很容易使软管被绞断,导致机械无法正常使用。

2.3 扇形段定位部位磨损

连铸机扇形段部位也会产生和旋转分配器一样的漏油等情况,而且还会出现牵引力不足,连铸机扇形段一段是需要按周期更换调整,长时间的使用,如果扇形段后表面不够平整,安全装定位部位磨损、变形,扇形段安装后高度差或到标准线之间的距离就会发生改变,从而导致扇形段对中不良。

3 连铸机械的检修与维护

3.1 加强机械磨损的养护

连铸机械运转的过程每次都是在高温条件下完成的,在操作完成之后适当进行降温处理,否则很容易出现磨损的情况,而大部分的机械故障都是来源于磨损,这就要求检修人员在定期的检修工作中做好检查工作,认真排查受到不同程度磨损的零件,对于易于磨损的零件进行严格的把关,对零件内部的结构畸形优化,减少磨损情况的出现。经常使用润滑油来润滑一些机械部件,在完成连铸操作之后,对机械进行一段时间的冷却,这样可以有效的控制机械的磨损,让故障出现的概率减少。大包回转台中的旋转分配器中,密封材质替换为PET 材质,不仅密封性能好成本也低,在短时间内能够保障机械的正常运行。

3.2 把控好加油的节点

处理旋转分配器漏油方面,需要对漏油的原因进行分析,主要是旋转分配器应用的过程中,一些密封材料使用不合理或者出现异常,造成旋转分配器产生漏油的原因主要是使用的部件耐磨性能不强。所以在日常的检查中往往很难找到故障的所在,而维修工作人员则是按照规定的日期对其进行润滑,往往会使驱动轴的加油量跟不上运转负载的消耗量,久而久之就会导致驱动轴发生断裂等故障。这些高硬度、高强度的材料在使用之后往往会产生大程度的芯轴磨损,最终出现漏油的问题。因此在驱动轴的检修过程中,应当在定期的对驱动轴进行加油的基础上,若是出现了故障,就需要拆卸检查维修,对驱动轴加油,控制好加油量。

3.3 重视对于结晶器的检修

结晶器是靠安装在叉臂上的定位销进行定位的,确保结晶器安装后到标准线的距离和流间距均在设计标准内,因此要确保结晶器安装的精度。在连铸机结晶器故障分析的过程中需要注意检测结晶器的铜板,对于铜板的属性功能进行深入了解,另外保证相关零部件的使用质量。结晶器是钢厂连铸设备中最关键的部件,结晶器铜板质量直接影响连铸坯表面质量、连铸机作业率和连铸成本。

4 结语

当前连铸技术得到了快速的发展,技艺越来越精湛,然而在连铸操作的时候也会出现一定的机械问题,导致成品制造时出现较大的影响,而且会影响工作效率。连铸机械在正常运行过程中会发生零部件的磨损,属于机械的正常老化问题,连铸机械在使用过程中最常发生的设备故障大多是因机械零部件的磨损而导致。所以一定要及时进行处理,有针对性的进行预防维护,只有如此才能确保连铸机的正常运行,降低故障发生概率,保障钢铁工艺生产,促进我国工业的快速发展。