大型煤化工项目全厂工艺外管伴热方案研究

和亚飞,邵应平

(山西潞安煤基清洁能源有限责任公司,山西 长治 046200)

引 言

山西潞安高硫煤清洁利用油化电热一体化示范项目的工艺外管连接各装置上下游物料输送,其中部分物料有防凝、防温度下降或引起输送黏度下降的特性。为保证输送温降等要求,原设计工艺外管伴热用1.0 MPa过热蒸汽,其饱和温度为 184 ℃,基本可满足物料管道的伴热要求。从全厂蒸汽平衡可看出,1.0 MPa 过热蒸汽供应较紧张。耗汽量大的根本原因主要是伴热蒸汽参数过高,增大了管线散热损失,同时,疏水阀泄漏严重,外管维修工作量较大,疏水阀更换率过高。 现场有 0.5 MPa 蒸汽管网,饱和温度为 159 ℃,供应量较富裕。同时,部分装置有大于 130 ℃热水待利用。

全厂工艺外管总根数210根,其中,需伴热管道90根,占管线的43%。伴热管全年连续运行管道80根,季节性运行管道10根,占伴热线的12.5%。伴热温度要求:操作温度为40 ℃~100 ℃的管道66根,其中,季节性运行管道10根,操作温度为160 ℃~270 ℃的管道14根。

1 问题分析

目前,大部分伴热热源为1.0 MPa蒸汽,管网运行温度230 ℃,伴热使用温度189 ℃,投用以来存在如下问题。

1.1 被伴热管位移变大

部分伴热管线因伴热温度高引起被伴热管位移变大。按规范规定,工艺外管伴热设计环境温度的确定是按全年平均温度(9.3 ℃)选取,考虑到潞安冬季时间长,原设计环境温度按冬季最冷月平均温度(-15.2 ℃)计算,投用后,冬季可满足物料管道防冻防凝问题,但夏季,环境温度(最热月平均温度22.9 ℃)升高,伴热量不调整,物料温度会随之升高,被伴热管位移变大,说明物料被加热温度过高,必须调整伴热量。

1.2 季节性被伴热管道产生水击

冬季连续运行防冻管道一般不会产生水或污水被加热温度升高的情况。但间断运行防冻管道,特别是长时间间断运行,输送量小,有可能气化,如配管图形不当,使相应管道管托移位,变形量难以控制,易产生水击。

1.3 操作困难、维修量大

工艺外管伴热温度没有控制手段,伴热蒸汽量难以控制,造成伴热管线维修量大,特别是疏水阀漏气严重,更换频繁,运行费用较高。

2 伴热方案

2.1 1.0 MPa蒸汽伴热方案

维持原设计伴热方案,所有伴热管、蒸汽分配站、冷凝水回收站不变,仅在有季节性伴热管道要求的蒸汽分配站、冷凝水回收站引出支管,并加阀门及盲板隔离,将季节性伴热管从原蒸汽分配站切出,接至季节性伴热分配支管,再回原冷凝水回收站;加隔离阀和盲板,季节性伴热物料管在必要点加设温度报警。

2.2 0.5 MPa蒸汽和1.0 MPa蒸汽伴热方案

现场被伴热物料操作温度小于100 ℃、伴热要求低的季节性防冻物料管道改为0.5 MPa蒸汽伴热,蒸汽分配站、冷凝水回收站作为0.5 MPa蒸汽伴热使用,原物料伴热管不变。少部分对伴热温度要求高的物料管仍利用原1.0 MPa蒸汽伴热,利用原蒸汽分配站进汽管作为伴热蒸汽分配管,新增冷凝水回收汇集管。新增0.5 MPa蒸汽至原蒸汽分配站进气管,冷凝水回收利用原回收系统。季节性伴热从原蒸汽分配站切出,接至季节性伴热分配支管,再回原冷凝水回收站;加隔离阀和盲板,季节性伴热物料管在必要点加设温度报警。

2.3 热水和1.0MPa蒸汽伴热方案

根据规范要求,伴热介质温度宜高于被伴热介质10 ℃~30 ℃,且热水伴热温度不宜高于130 ℃。由此,本设计方案采用热水伴热温度取120 ℃/70 ℃。采用热水代替蒸汽对外管物料进行伴热是用低位能代替高位能的典型有效措施。

1) 工艺外管伴热均为蒸汽伴热,伴热管管径为DN20和DN25,根据物料输送性质和物料输送允许热损失,伴热方式为单管伴热和双管伴热。热水伴热方案改造尽可能利用原有的蒸汽伴热管线、保温及保护层,以达到节省投资、缩短项目施工时间的目的。

2) 利用原有的采暖热水换热站,分别位于热电、合成水单元和厂前区位置,满足大部分管道的伴热要求;且利用原有蒸汽加汽、疏水点,将加汽、疏水点作为供水、回水点,无需增加相应设施。更换供水、回水点的进出口阀门。

3) 热水伴热系统采用闭式循环系统,伴热热水由换热站提供,每个换热站只需新增一根供水总管,回水总管利用原有的1.0 MPa和0.5 MPa凝液回收管线。

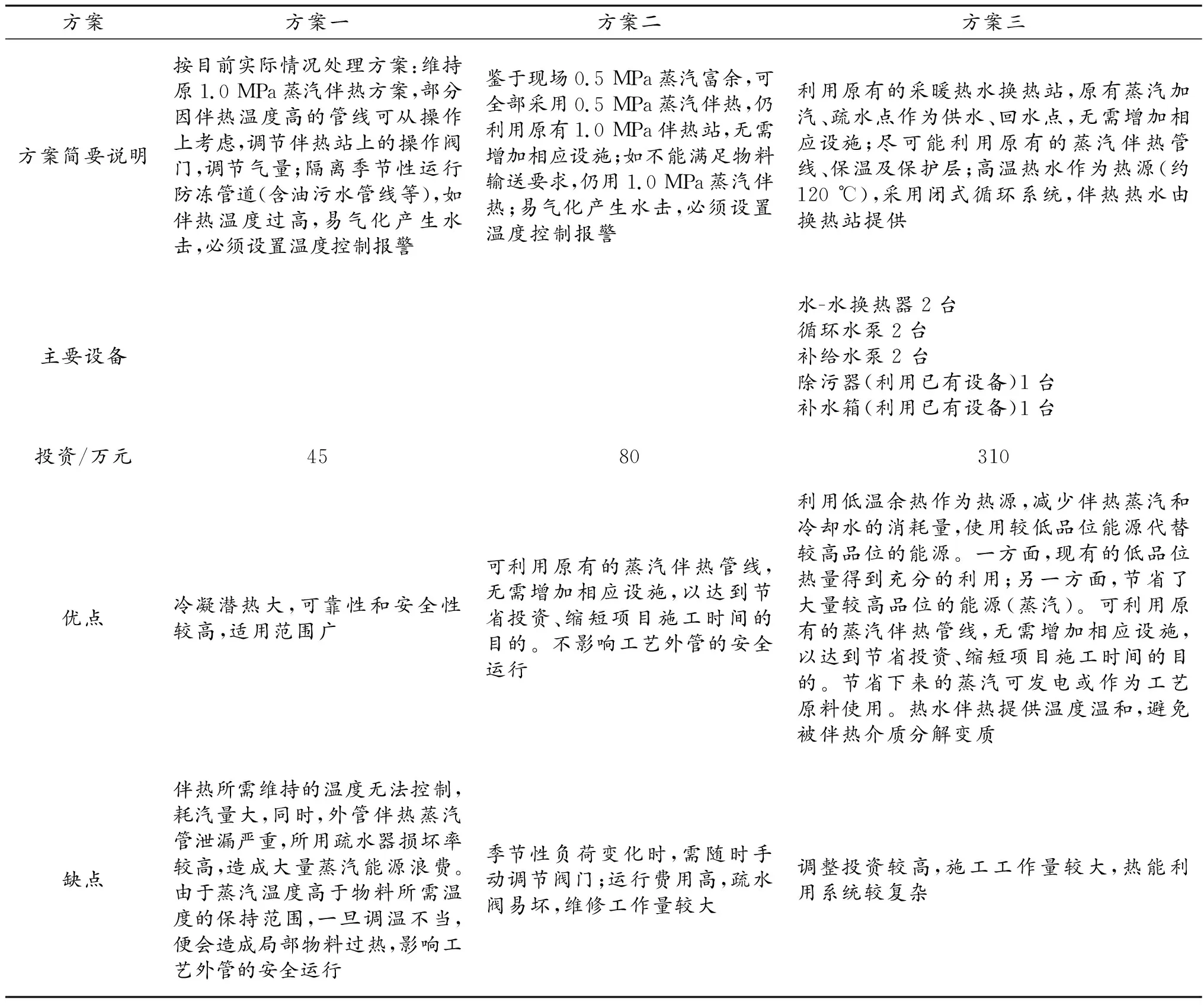

3 伴热方案对比

综合比较三种伴热方案,对比结果见表1,从稳定性、节能等方面考虑优选第三种方案。

表1 伴热方案对比

4 结语

方案三可利用低温余热、冷凝水作为热源,减少伴热蒸汽消耗量;热水伴热可根据实际需要调节热水温度;从根本上消除伴热漏气,降低能耗;无伴热、低点排放冷凝水回收问题。综合分析优选方案三作为全厂工艺外管的伴热方案。