分布式能源电站低温余热利用技术研究进展

李金芳,叶琪超,应光耀,楼可炜,孙五一,刘 虎

(1.杭州意能电力技术有限公司,杭州 310012;2.国网浙江省电力有限公司电力科学研究院,杭州 310014)

0 引言

低温余热是分布式能源电站在运行中产生的不可避免的低品位热能资源,其温度较低,回收利用的难度较大,但是数量众多,热能综合利用潜力较大,应提升技术手段有效利用,以提高全厂的热效率,增大经济效益。

按余热的载热体形态可将余热资源分为3类:气态载体、固态载体、液态载体[1]。分布式能源电站以天然气为燃料,因此不存在固态载体余热资源,其排放的烟气废热(经溴化锂机组吸收后)等属于气态载体余热资源,内燃机缸套水余热等属于液态载体余热资源。其中烟气废热的温度有100 ℃以上,缸套水余热温度90 ℃以上,中冷水余热温度45 ℃以上,仍有较大的利用空间。

低温余热有2 种利用形式:同级利用和升级利用。同级利用是根据低温余热的温位,选择低温利用需求的用户直接换热利用,代替高、中品味热源,使用过程中可以避免高、中位热源与使用温度间的高温差,避免高品位热源低效率利用,达到节能降耗的目的,实现低品位能量的最优配置。升级利用是将低温余热通过某种技术手段转化为高品位热能或其他形式的高品位能量,再输送给高能级用户或加以储存,从而实现低位热能的回收再利用。

1 低温余热的同级利用

同级利用即将低温余热向能级相近但需要热量的物体供热,为减小在传输过程中散热,首先考虑能源站内部的用热需求。在冬季工况下,能源站中的生活热水、生活供暖或取代加热天然气的余热锅炉等所需热源温度在30~40 ℃,可实现低温废热的同级利用。但是受管线布置、季节气候等条件影响,能源利用具有较大的间断性,在夏季不具有上述用热需求,不能连续用热。

在不考虑地理位置的前提下,低温余热的同级利用方式还包括低温余热驱动海水淡化技术。海水淡化技术需要大量低品位热源,通常购买大量高温蒸汽后再降低能级进行使用,而低温余热驱动海水淡化技术的发展可同时解决余热利用和降低成本2 个问题,因此具有广阔的研究背景。Gude 等人[2]介绍了一套0.25 kg/h 的海水淡化装置,可以利用温度为50 ℃的低品位热源驱动海水淡化作业。Shahzad 等人[3]研究发现,使用压力和温度较低废蒸汽的低温海水淡化系统是可行的,降低了生产成本和腐蚀特性,减少装置结垢。水平管降膜淡化方法可有效利用低温低压的气态载体余热,低温多效蒸馏海水淡化技术的余热回收温度为95~100 ℃[4]。齐春华等人[5]优化了低温余热驱动海水淡化系统的流程,分析了3 种不同流程的海水淡化系统,低温余热驱动海水淡化系统的造水比虽然低于传统蒸馏淡化系统47%,但是能有效利用低温余热,其技术有待进一步改进。低温余热在海水淡化方面可实现同级利用,提高一次能源利用率,但是受地理位置的限制且技术还不完全成熟,转化率仍低于传统的海水淡化技术。在燃煤电厂中还有低低温电除尘烟气处理技术,能利用90 ℃左右烟气的余热,在此不展开说明。

同级利用是低温余热利用的首要考虑方式,其结构简单,经济性高,可直接实现废热的层级利用。该废热若在厂内回收使用可降低生活用热支出,若将余热出售给附近用热企业则能产生经济收益。

2 低温余热的升级利用

在升级利用应用途径上,低温余热有多种转化形式,可通过热泵和制冷设备转化成高品位热能或冷能,通过热声设备转化为声能,通过余热发电设备转化为电能,热力管网综合利用等。余热升级利用方法是一种能级提升利用手段,增加了余热利用的现实途径,提高余热利用效率,是今后余热利用方面的主要研究发展方向。

2.1 热能-热能/冷能

低温余热主要通过热泵、热管、变热器等设备转化为高品位热能,通过电制冷机、吸收式制冷机等设备转化为高品位冷能。

2.1.1 热泵

热泵按其工作原理主要可分为吸收式热泵、蒸汽压缩式热泵和化学式热泵[6],其中,蒸汽压缩式热泵主要有机械压缩式热泵和蒸汽喷射式热泵2 种类型。MVR(机械蒸汽再压缩)热泵在蒸汽压缩式热泵的基础上进行结构优化,采用双级压缩机制,能有效提高热泵效率[7]。为进一步提高热泵效率和压缩机寿命,在提升各部件技术手段的同时,可将无油式压缩与蒸汽压缩机有机结合[8]。吸收式热泵是利用工质和吸收剂的特性进行吸收循环实现热能升级的一类装置,它采用热能(蒸汽和热水)直接驱动,普遍以水为工质,而其吸收剂多为溴化锂溶液,特点为:能有效回收烟气的显热和潜热,以热能为动力,减少机械做功设备,节约电耗,提高一次能源利用率[9]。麋华等[10]发明了一种蒸汽双效溴化锂吸收式制冷机组,可以使机组效率提高10%以上,有效降低了高温再生器负荷。Kalina[11]提出了以氨水溶液为工质的一系列吸收式热泵概念,在热源温度和形态相同的情况下,Kalina 吸收式热泵的热效率能比以水为工质的传统吸收式热泵提高32%[12]。陈昕等[13]提出的以氨水为工质的三级压力动力循环系统能够进一步提高吸收式热泵的效率,当余热利用温度在130~190 ℃时,可回收热量约为21.6%,提高了低温废热利用的可能性。孙健等[14]通过研究吸收式热泵的表面活性剂、强化管、吸收机制等新技术来提升热泵的热效率,拓宽热泵的低温热源利用范围。压缩式热泵制热温升难以高于100 ℃,吸收式热泵制热温度高,但是热效率相对较低,将两者结合提出吸收-压缩复合热泵。吸收-压缩复合热泵发展至今,主要有单级复合热泵、双级复合热泵、复叠复合热泵这3 种形式,其中单级吸收-压缩复合热泵COP(能效比)较高,双级吸收-压缩复合热泵制热温升较单级吸收-压缩复合热泵大大提高,但是压缩比较大,其COP 大致在1.8~3.4[15]。Tarique,Bourouis,Satapathy 等人[16-19]先后研究了NH3-NaSCN,三元工质TFE-H2OTEGDME,R22-DMETEG,R22-E181 和R134a-E181 为工质时吸收-压缩复合热泵的热力学性能,发现与传统碳氢化合物和氨水工质相比,使用这些工质可在温升提高时相对提高COP,使用TFE-H2O-TEGDME 可使系统COP 达6.4,提高热效率。

热泵技术是目前发展最为成熟、使用最为广泛的余热升级利用技术。随着结构的不断创新与改进,工质的不断研发,其可用的热源温度不断降低,拓宽了低温余热的利用范围。其缺陷是热源温度越低时,热泵的热效率越低,且研发的高效能新工质目前还无法批量生产,仅限于试验使用。因此还需改进技术,提高工质制备水平或研发可大批量生产的新工质,进一步提高热泵的热效率。

低温余热制冷技术与热泵技术原理相同,只是工质作用流程相反,在不同季节时可互相转换,在技术发展上相辅相成,因此不再对制冷技术一一赘述。

2.1.2 热管

热管是由特定材质的真空密封管内灌充导热介质形成,其真空度因介质不同而不同,管内工质在加热段汽化吸热,然后携带热量到冷端进行放热,从而完成热量的传递[20]。因此选取潜热较大、蒸发温度较低的工质和导热效果良好的管壁材料是热管的关键技术问题。热管技术应用形式主要有:热管余热锅炉、高温热管蒸汽发生器、热管气-气换热器和高温热管热风炉等[21]。目前热管主要有平板热管、环路热管和热柱这3 种结构,为增大传统热管的换热面积,首先将热管压扁从而形成平板热管,此后为解决热管长度问题,将平板热管改进为环路热管,其后为了提高热管的传热量并降低成本,缩小管径与长度的比例,即形成热柱,完成了传统热管的结构优化[22]。Smirnov 等人[23]提出了一种吸收-扩散式制冷的热管,该热管以水-氨水溶液为制冷剂,可以获得-15℃的冷源,蒸发段温度可低至-22℃。该热管结构简单,运行平稳且换热效率有所提高。Meena等人[24]研究发现带单向止回阀的回路脉动热管可有效回收低温余热,其热源温度为50~70 ℃。Rittidech 等人[25]研究了封闭式振荡热管的结构尺寸及工质选取对其传热性能的影响,当工质为R123时,热通量与内径成正比,工质为乙醇时成反比;而蒸发器的长度与热通量成反比。

热管的热效率较高,且适用于温度较低的余热,但是其容量小,目前在微电子散热领域应用较多,在体量较大的低温余热利用系统中使用难度较大,系统管线较多,相容性差,还需进一步改善。

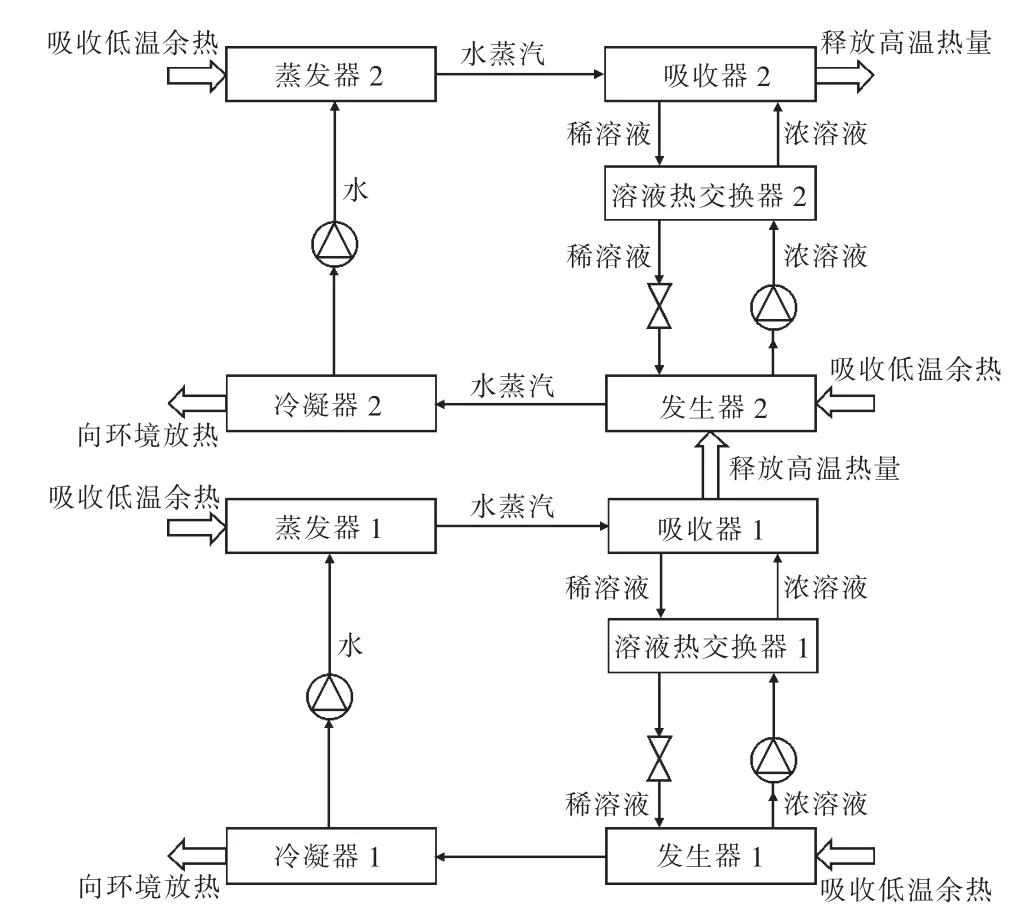

2.1.3 变热器

变热器又可称为第二类AHT(吸收式热泵),是一种可以有效回收低品位余热的设备,可将低品位余热(如60~100 ℃废热水)提升为中品位热量,理论温升可达120 ℃,其工作流程如图1 所示。该设备在把低品位余热提升为中品位可用热能的过程中只消耗少量泵功,设备可靠性高,寿命长。由于单级吸收变热器的能力较小,温升有限,因此提出多级吸收变热器。

图1 吸收式变热器工作流程

尹娟等人[26]以H2O/LiBr,TFE/NMP,TFE/E181和TFE/PYR 为工质对,对单级吸收式变热器进行了热力学分析,结果表明H2O/LiBr 适用于低温热回收,TFE/NMP,TFE/E181 和TFE/PYR 适用于高温热回收。其后,尹娟等人[27]分析了3 种二次提升型吸收式变热器(第一级吸收器加热第二级蒸发器A1-E2、第一级吸收器加热第二级发生器A1-G2、第一级吸收器加热第二级蒸发器和发生器A1-E2+G2)的热力性能,流程如图2 所示,发现A1-E2 模式的热效率最高,二次提升型吸收式变热器比单级吸收式变热器有更高的温度提升,运行范围扩大,但系统性能有所下降。

图2 二次提升型吸收式变热器工作流程

尹娟等[28]还以H2O/LiBr 和TFE/NMP 为工质对,分析了双效吸收式变热器的热力性能,流程如图3 所示,结果表明双效吸收式变热器可达到和两级吸收式变热器同样高的温度提升,但运行范围较窄。

王辉涛等人[29]对吸收式变热器的各个影响因素进行分析,变热器可在70~80 ℃的热源下工作,在此低温热源下工作时冷源温度对效率的影响最大,温升受工质限制,提高温升的关键在于选择合适的工质对。史琳等[30]在双效变热器的基础上提出一种新型的喷射式-吸收变热器,如图4 所示,使变热器结构更加简单,提高了变热器的输出温度和热效率。

图3 双效吸收式变热器工作流程

图4 喷射式-吸收变热器工作流程

变热器的工作流程与吸收式热泵略有不同,其余热利用范围比热泵广,但是热效率却远低于热泵。变热器作为低温余热利用的现实途径之一还应继续优化流程,选取合适的工质才能得到广泛应用。

2.2 热能-电能

纯低温余热发电装置多采用朗肯循环,如水蒸气扩容循环、有机物朗肯循环、氨吸收式动力制冷复合循环、Kalina 循环[31]等,其装置主要有单级蒸发、多级蒸发、蒸发扩充等基础类型。低温余热发电装置可提升一次能源利用率至80%以上,在分布式能源电站中可增加20%的发电量[20]。徐晓村[32]分析了纯低温余热发电的特点、工作流程和余热的利用限度,从而可根据余热量来配置相应大小的设备。

设备结构改进和系统优化升级是低温余热发电的主要研究方向。Nguyen 等人[33-34]提出热管和透平结合的热虹吸管式发电装置,即用热管代替传统电厂的锅炉完成余热的吸收与释放,使被加热工质推动透平发电,其可回收利用30%~50%余热量,但是机组发电效率不高,需改进结构提高设备的发电效率。陈彦泽等人[21]以TSR 技术为基础设计了一种热管Rankine 引擎实验原型机,有效增强传热效果,增大机械能转换效率,但仍需进一步研究热管内部流动和传热的机理。Zabek等人[35]提出一个将振荡热管与热力发电机相结合的发电设备-热电振荡热管,可在55 ℃的热源温度下运行,体积小,装机容量适应性较广。Goswami等人[36]提出一种新型氨吸收式动力制冷复合循环系统,该系统在Kalina 循环的基础上复合了朗肯循环和吸收式制冷循环,能同时制冷和发电,可有效提高效率,但是系统过于复杂,需要进一步优化研究。夏侯国伟等[37]对新型氨吸收式动力制冷复合循环系统进行了改进,将氮气Brayton 循环、氨水混合物Rankine 循环和天然气直接膨胀这3 个系统有效联合,能同时回收低温余热和LNG 冷量,提高了系统的 效率和热效率。

使用新的工质也是低温余热利用发电技术的发展方向之一。有机朗肯循环以低沸点的有机物为工质来吸收废气余热,可比常规朗肯循环对接温度更低的热源。顾伟等[38]根据温度低于100 ℃的低温热源,研究了分别采用R21,R123 和R245fa 工质时系统的性能,结果表明R245fa 是较理想的循环工质,可以有效提高发电设备的性能。Brondum 等人[39]研究了R717,R744,R718 等工质的适用结构和蒸发特性,其皆能有效简化系统,提高效率,但是还无法大量制取,不能广泛投入使用。除了使用新工质外,采用混合工质逐渐成为提高发电效率的手段。Demuth 等[40]采用2种不同的碳氢化合物混合工质研究了循环装置在热源温度为137~182 ℃的效率特性,与使用纯工质丙醇对比,结果表明混合工质的循环性能明显优于纯工质。Angelino 等人[41]采用有机硅油与多种碳氢化合物组成的混合工质进行试验,得出混合工质的配比决定了循环性能优劣的结论,因此使用混合工质时必须进行配比优化。

低温余热发电也是目前技术较为成熟、适应性较广的低温余热利用技术之一,且与分布式能源电站较为匹配,可在以热(冷)定电的模式下,增加电厂的发电量,提高一次能源利用率,提高收益。但是要注意在配置发电容量时应考虑余热体量的波动情况,提高适应性。

2.3 热能-声能

热能在一定条件下转化为声能的现象即为热声效应,按能量转换方向的不同,热声效应可以分为2 类:热驱动的声振荡和声驱动的热量传输。早在20 世纪,Sondhauss,Rijke,Rayleigh 等人[42-44]就已经发现并开始研究热声装置,对热声效应给出了定性解释并进行了热力学分析。汪双凤等人[45]通过实验揭示了热声自激振动与热声强制振动现象发生的条件与机理,热声装置的最低起振温度约为60 ℃,可有效进行低温余热的利用,且强制振动比自激振动有更低的起振温度。Kees 等人[46]提出一种热源温度为70℃左右的新声学几何结构,减小了声损耗,可在2 个以上的再生器单元中保持高阻抗,提高了谐振电路中存储的有用功率和声功率之比,有效优化热声系统的整体性能。

热声装置可有效地在热能与声能间进行能量转换,余热利用温度低,但是其效率不高,且尚未实现广泛使用。但热声装置可作为余热利用的新方式进行深入研究,为低温余热利用提供更多实现途径。

3 热力管网综合利用

低温余热除了直接连接到各个设备进行使用外,还可以接入到多级能效的低温余热区域DH(供暖)系统,进行热量的统一管理、余热资源整合和利用。在DH 系统中利用换热器,热泵等设备,将某个区域内稳定的废热传输到用户侧,用户侧可以是居民区、工业用热厂区等。在DH 系统优化上,Guo 等人[47]提出多级联合式余热收集工艺,如图5 所示,在梯级余热收集过程中,水首先冷却低温余热源,然后冷却高温余热源,类似于“逆流”换热过程,可有效提高余热利用效率。Svensson 等人[48]提出DH 系统用户侧和热源侧的距离应根据不同城市具体情况而定,基本上小城镇为5~10 km,大城市为20~30 km。Bojic 等人[49]使用阀调节和重整热站的方法来优化区域供暖系统的热流分布和热流密度,以热源液位管网和区域供热系统的3 个最终用户为例,分析说明该法确实能有效提高系统的稳定性及供热的舒适度。Gamberi 等人[50]提出一种使用三通阀和旁通管来实现液压解耦的分布式动态低温余热集中供热系统。根据Nwetcm-Paphson 方法用于求解热力学和液压系统的耦合方程,分析可得系统的热力特性和水力特性都有所提高,增大了系统的热效率。

图5 多级用户DH 系统供热示意

4 结语

低温余热利用目前存在多种技术手段及利用方式,除了就近的低温余热同级利用外,应用最广泛的是低温余热热泵/制冷技术和低温余热发电技术。热泵设备和低温余热发电设备的技术较为成熟,主要研究方向为设备的创新及优化改造和工质的选取。热管技术的热效率最高,但是相容性较差,需要进一步研究。变热器和热声装置能有效利用余热,但是效率不高,仍需进一步优化。DH 系统可将各个不同性能的设备进行结合,将不同能级的热量分配给不同需求的用户,是未来的主要发展方向,在保证效率的前提下其主要的研究要点是热力输配送的损耗和装置串并联的科学组合。