初始运行工况对水泵水轮机飞逸过渡过程水力特性的影响

陈秋华,张晓曦,何思源

(1.厦门理工学院 土木工程与建筑学院,福建 厦门 361024;2.厦门理工学院 环境科学与工程学院,福建 厦门 361024;3.湖北省水利水电规划勘测设计院,湖北 武汉 430064)

1 研究背景

抽水蓄能电站在电网中承担“救火员”的角色,需频繁经历过渡过程,以在不同运行负荷间切换。过渡过程即抽水蓄能机组由一种稳定运行工况转换到另一稳定运行工况的中间过程,包括启动、增负荷、减负荷、停机和甩负荷等。据报道,广州抽水蓄能电站在2009年一年仅机组启停已达8447次[1]。在这类工况中,甩负荷是指机组突然从电网脱离而引发的导叶关闭停机过程,属于事故工况,最容易引起破坏。例如:广州抽水蓄能电站在甩负荷过程机组振动[2];白山抽水蓄能电站甩负荷试验时转轮和导叶损坏[3];某抽水蓄能电站甩负荷过程由于机组顶盖螺栓断裂发生抬机[4];惠州抽水蓄能电站甩负荷调试过程机组严重损毁并发生电气爆炸[5]。因此,在进行抽水蓄能电站水力设计时,水泵水轮机在甩负荷过渡过程中的水力特性是重要考虑因素之一[6]。

飞逸过渡过程又被称为甩负荷导叶拒动过程,是一类特殊的甩负荷过渡过程。在发生这类工况时,水泵水轮机蜗壳上游的球阀应按预定规律关闭以尽快停机,保证机组调保参数不超标。但抽水蓄能电站的球阀控制系统复杂且开关频繁,在动作过程中也会出现诸如密封投退失灵、阀门卡涩甚至卡死等事故[7-8]。若球阀无法在飞逸过程中正常关闭,水泵水轮机转轮将在水力矩的作用下长时间处于变速转动状态,可能出现转速、流量和水头等参数的周期性大幅振荡,即飞逸不稳定现象[9]。在此过程中,水泵水轮机的瞬时工作点将在单位工作参数(如单位转速和单位流量)平面上逐渐偏离最优工况并反复进出反S特性区。

在水泵水轮机工作点逐渐偏离最优工况的过程中,转轮流动条件逐渐变差并出现流动分离。反S特性即形成于转轮流动分离程度加重、分离范围扩散的阶段[10]。在反S特性区,转轮内还会出现局部回流、涡结构和旋转失速[11]等复杂流动现象,其中旋转失速已被证明是水泵水轮机大量不稳定特性的根源[12-13]。现有研究表明,水泵水轮机在发电工况下的旋转失速形成于飞逸工况附近,与转轮进口区域的不稳定涡结构有关[14];其形成标志为在相邻转轮或导叶叶道交替出现不均匀失速涡团并跟随转轮次同步转动[15];最严重的旋转失速发生于极低流量工况,伴随着导叶区的局部回流现象[16]。这一流动结构会诱发高幅-低频压力脉动[16-18],造成机组结构受力剧烈改变[19],是抽水蓄能机组振动和结构损坏的根源之一。另外,现有研究也表明旋转失速对水泵水轮机外特性有显著影响,可能是反S特性的诱因[15,20-21]。可见,虽然球阀无法正常关闭的飞逸过渡过程出现概率较低,但因机组运行涉及反S特性,危害极大。为简化表述,下文提到的飞逸过渡过程均指球阀不关闭的工况。

目前,国内外学者对水泵水轮机飞逸不稳定现象及此过程中剧烈压力脉动的影响因素已有初步研究,取得了一些成果。Martin[22]研究发现,水泵水轮机的飞逸不稳定特性与其力矩特性曲线在飞逸点的斜率有关——正斜率可引发持续振荡现象,反之则不会。Zeng 等[23]通过理论推导和模型试验揭示了水泵水轮机飞逸不稳定振荡波的组成,并分析了抽水蓄能系统管道惯性时间常数(Tw)和机组惯性时间常数(Ta)对飞逸振荡特性的影响,发现较小的Ta和较大的Tw有利于减弱飞逸振荡。Xia 等[24]和李琪飞等[25]模拟了不同导叶开度下水泵水轮机飞逸工况的压力脉动特性,结果表明大开度下的飞逸工况更容易出现剧烈压力脉动。温飞飞等[26]模拟了球阀对水泵水轮机飞逸过程的影响,发现关闭球阀不仅有助于缓解水击压力和机组转速的上升,还可以有效抑制机组的飞逸振荡和压力脉动。Zhou 等[27]的研究表明转轮叶片几何参数对水泵水轮机飞逸不稳定特性也有影响,采用有倾斜进口边的转轮叶片可以大幅减弱飞逸振荡的幅值。Zhang 等[28]通过流态分析和压力脉动频谱分析证实水泵水轮机飞逸过程中剧烈的压力脉动与转轮进口的回流涡演化过程密切相关。这些研究对优化水泵水轮机的水力设计,评估抽水蓄能电站发生飞逸过渡过程时的风险和制定相关控制措施提供了一定参考。

飞逸的起始点,即水泵水轮机的初始运行工况,也是飞逸过程的控制因素之一,但其对飞逸过程的影响尚不明确。当前为满足电网的容量调节需求,水泵水轮机需频繁在不同负荷工况下工作,运行范围不断被扩宽,例如我国《抽水蓄能可逆式水泵水轮机运行规程》[29]规定水泵水轮机的发电工况稳定运行范围为最大保证功率的50%~100%。另外,抽水蓄能电站(尤其是日调节型)的库容一般较小,水位升降频繁,机组可能经常性运行于低水头的部分负荷工况[30],如天荒坪抽水蓄能电站的运行水头日变幅为34~43 m[31]。可见,研究水泵水轮机不同初始运行工况对其飞逸过程水力特性是否有影响以及有何影响等问题具有现实意义。

目前,研究水力机械在过渡过程工况水力特性的主要手段仍是数值模拟[32],包括一维和三维方法。一维方法可以将包括管道和机组在内的整个系统进行建模和快速求解,但只能得到水力机械的部分外特性(转速、流量和水头等),研究信息有限。三维方法能得到压力脉动、转轮受力及三维流态,可以弥补一维方法的不足,特别适用于对流动机理进行研究。但此类方法极为耗时,一般只能取水力机械局部研究,无法考虑输水系统与水力机械之间的水力耦合。鉴于此,国内外相关学者一直在进行一维管道与三维水力机械耦合的过渡过程计算尝试,以充分结合一维方法和三维方法的优点。近几年,这类方法发展较快,已在模拟泵系统[33]、带混流式水轮机的水力发电系统[34]和带水泵水轮机的抽水蓄能系统[9]的过渡过程中得到了成功应用。

本文采用一维管道与三维水泵水轮机耦合的数值模拟方法对某模型抽水蓄能系统中的水泵水轮机在不同初始运行工况下的飞逸过渡过程进行模拟,旨在比较不同初始运行工况下水泵水轮机飞逸过程的运行轨迹、压力脉动、转轮受力等主要水力特性的差别,分析这些差别产生的流态原因并探讨其机理,为抽水蓄能电站过渡过程安全评估提供更全面的参考。

2 数值模拟与验证

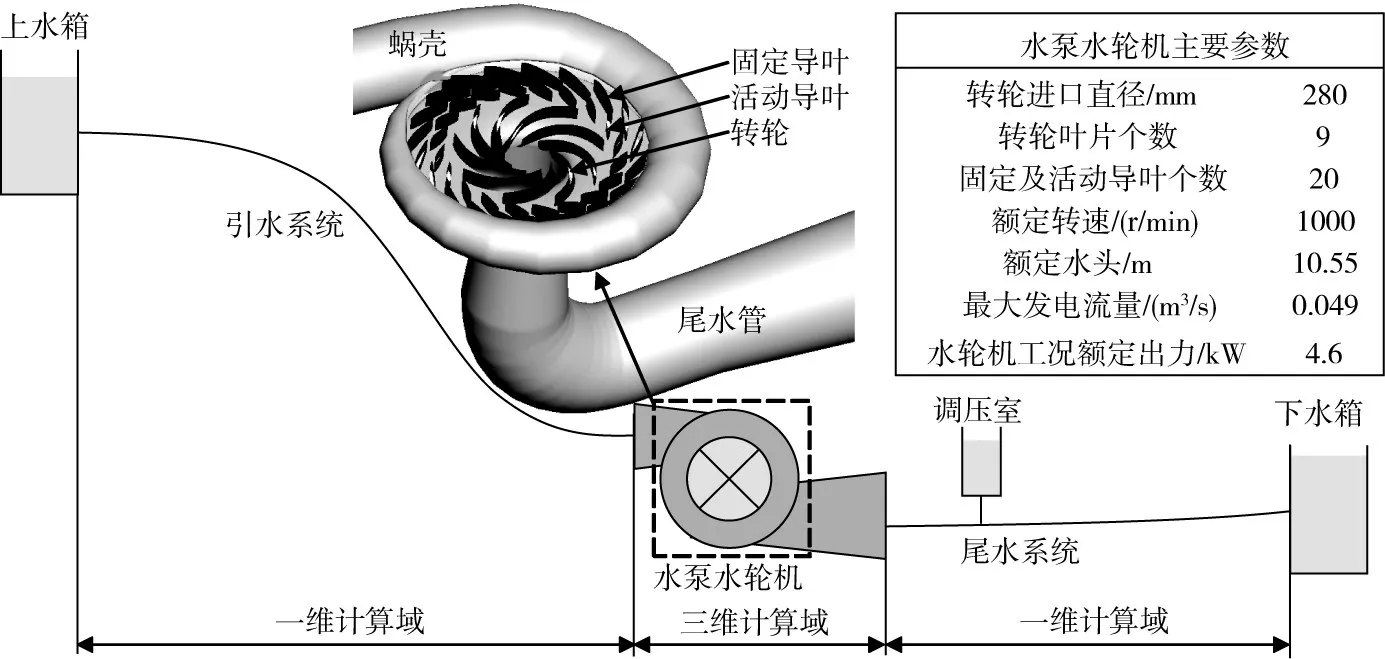

2.1 计算域研究对象为一台装置于模型抽水蓄能系统的可逆式水泵水轮机。计算域除水泵水轮机外,还包括其上、下游水力系统——上水箱、引水系统、尾水系统(含尾水调压室)和下水箱。这里将以渐变流为主的管道系统简化为一维模型,对以急变流为主的水泵水轮机采用三维模型建模,计算域的划分、三维水泵水轮机的体型以及主要参数如图1所示。

图1 计算域及水泵水轮机主要参数

2.2 数值模型及方法数值模拟通过ANSYS FLUENT 软件及其用户自定义函数平台实现。水泵水轮机中的三维急变流用三维非恒定Navier-Stokes 方程结合能较好模拟流动分离的四方程v2-f 湍流模型[35]描述,并通过定义密度随压强变化的方式计入水体压缩性[36]。转轮区域的转动采用能真实模拟转轮叶片与导叶间动静干涉效应的滑移网格模型实现,转速根据飞逸过程转轮所受的水力矩动态调整。求解采用压力基分离式迭代算法,并用SIMPLEC 格式耦合压强场与速度场。时间步长设置为4×10-4s,对应转轮在额定转速下转过2.4°所需时间。每一时间步迭代结束的标准为各个方程的残差均小于1×10-5,或达到最大迭代步数20。对水泵水轮机流道采用四面体(蜗壳)、六面体(转轮)和棱柱体(导叶区和尾水管)网格混合的网格划分方式进行空间离散,经过网格敏感性分析,最终选取的网格总数约为430万[9]。

与水泵水轮机相连接的上、下游管道系统中的渐变流用一维有压非恒定流的动量方程和连续性方程描述,通过特征线法[37]求解。一维和三维计算域之间的流场数据交换用部分重叠网格法实现。此方法利用一维特征线法的求解不依赖未知时间步边界条件的特点,先通过一维计算为三维区域提供边界条件,再由三维计算获得当前一维区域边界条件[36]。

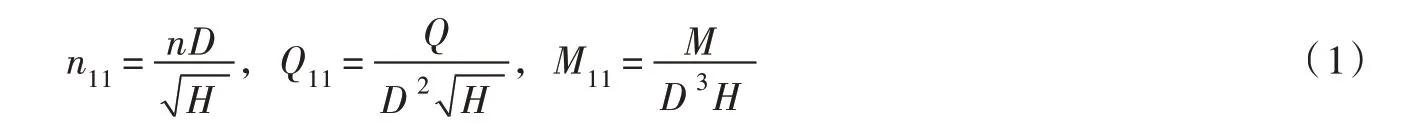

2.3 验证先采用上述水泵水轮机三维模型对其在额定活动导叶开度(24°)下的稳态工况进行模拟,将模拟结果单位化(式(1))后与由制造厂家提供的特性曲线对比如图2。

式中:n11、Q11和M11分别为单位转速、单位流量和单位力矩,r/min、m3/s和N·m;n、Q和M分别为转速、流量和力矩,r/min、m3/s和N·m;H为工作水头,m,定义为蜗壳进口和尾水管出口断面平均总水头的差值;D为转轮进口直径,m。

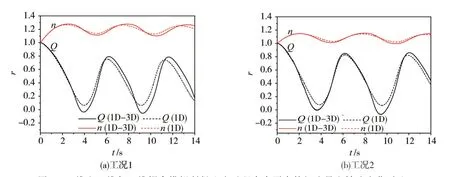

从图2可见,模拟结果能较为准确地识别此水泵水轮机的反S特性,与特性曲线吻合较好。再用上述一维与三维耦合模型模拟了两个由不同初始运行工况(100%额定负荷和低水头60%额定负荷)开始的飞逸过程,初始工况定义如图2和表1所示。这里用基于水泵水轮机特性曲线的全一维过渡过程计算结果作为标准,对耦合模拟结果进行验证。全一维方法是当前工程设计的主要工具,其准确性已得到了大量工程实例的检验。另外,在全一维计算中采用本文模拟所得水泵水轮机特性曲线(图2中实线)代替实际特性曲线(图2中虚线),以尽量消除两种方法间由水泵水轮机特性的误差而引入的差别,突出对耦合模型的验证。本文耦合模拟(1D-3D)与全一维计算(1D)所得飞逸过程水泵水轮机流量和转速相对初始值的比值(r)随时间变化过程的对比如图3所示,可见两者吻合较好。由结果还可看出,这两个过程均呈现出显著的飞逸不稳定性,即流量和转速随时间呈周期性振荡。在此过程中水泵水轮机的工作点往复通过反S特性区,详细分析见3.1节。

图2 模拟所得水泵水轮机在额定开度下的特性与其特性曲线对比

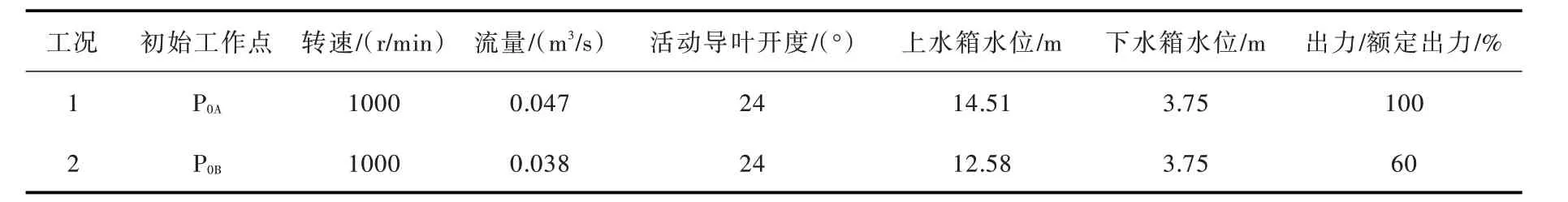

表1 飞逸过渡过程初始工况拟定

图3 一维和一维与三维耦合模拟所得飞逸过程中水泵水轮机流量和转速变化对比

3 结果与分析

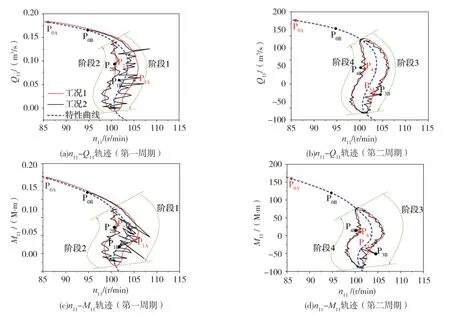

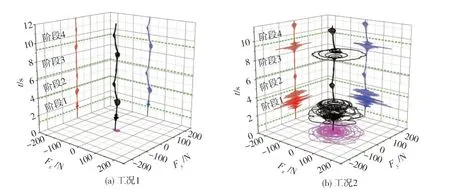

3.1 水泵水轮机工作点运行轨迹工作点一般指水泵水轮机运行时单位参数(式(1))在笛卡尔坐标平面上所处的位置,可以综合反映其工作状态。水泵水轮机在过渡过程中的工作状态随时间而改变,其工作点也在坐标平面上移动,形成连续轨迹。这一轨迹与时间无关,可以用来对比不同过渡过程中水泵水轮机的运行特性。本文模拟所得两种不同初始运行工况下水泵水轮机的飞逸轨迹(已滤去高频脉动)与其在稳态工况下的静态轨迹(本文模拟所得特性曲线)对比如图4所示,其中图4(a)(b)为工作点在n11-Q11平面上的轨迹,图4(c)(d)为工作点在n11-M11平面上的轨迹。由于飞逸过程中水泵水轮机流道内的水流惯性显著且此时的瞬时流态与稳态工况下的流态不同,飞逸轨迹在反S特性区呈周期性重复的扁圆环状,与特性曲线并不重合。为了清楚对比两种飞逸过程中水泵水轮机的运行特性,提取环状轨迹的前两个周期分别展示,如图4所示。

水泵水轮机工作点在两个坐标平面(n11-Q11平面和n11-M11平面)上的轨迹所表现出的特性相似。若水泵水轮机从额定工况开始飞逸(工况1),其运行轨迹较为平滑;若由部分负荷工况(60%额定出力)开始飞逸(工况2),其运行轨迹则会在某些阶段呈现出剧烈跳动,即轨迹线出现显著振荡。在环状轨迹第一个周期的流量下降阶段,工况2的轨迹线振荡最为剧烈,与工况1轨迹线的差别最大。在其后的流量回升和下降过程中,工况2轨迹线的振荡逐渐衰减。在第二个周期的流量回升阶段,虽然工况2的轨迹线上仍存小幅振荡,但与工况1的轨迹线已基本重合。由此说明,不同初始运行工况对飞逸过程中水泵水轮机的瞬时工作状态确有影响,这一影响在飞逸的初始阶段最为明显,随着工作点在反S特性区的往复运动而逐渐减弱。为简化描述,将环状轨迹第一个周期的流量下降和上升阶段分别定义为阶段1和阶段2,如图4(a)(c)所示;将环状轨迹第二个周期的流量下降和上升阶段分别定义为阶段3和阶段4,如图4(b)(d)所示。

图4 不同初始运行工况的飞逸过程所得水泵水轮机工作点运行轨迹对比

图5 不同初始运行工况的飞逸过程所得水泵水轮机流道压力脉动幅值随时间变化过程对比

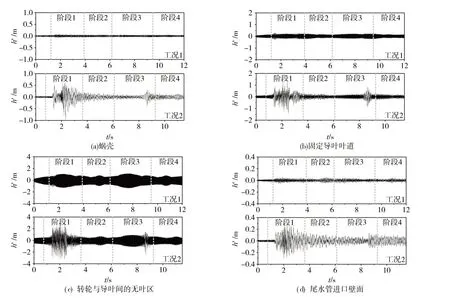

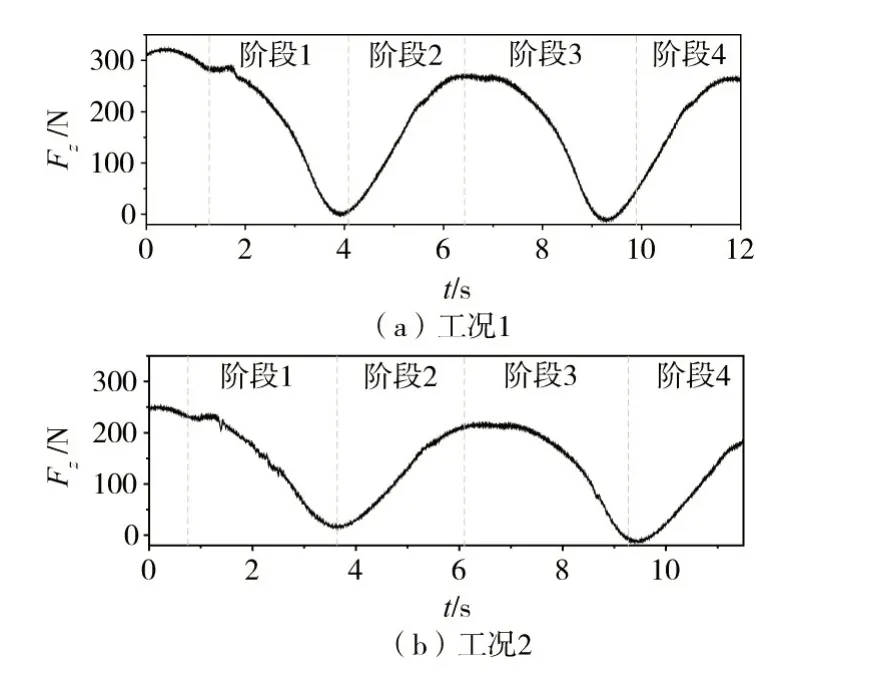

3.2 压力脉动压力脉动是过渡过程工况需重点关注的现象之一——剧烈的压力脉动不仅是水泵水轮机结构振动和破坏的直接原因,还可能与水击压力叠加,导致过渡过程最大或最小压力超标,引起更加严重的事故。这里选取水泵水轮机流道内4个重点部位进行分析,包括蜗壳进口、固定导叶叶道、转轮与导叶间的无叶区以及尾水管进口壁面,利用经验模态分解[38]提取出这4个部位压强水头信号中的脉动成分(h′)进行对比,结果如图5所示。

两工况间的对比显示工况2在4个重点部位均呈现出比工况1更剧烈的压力脉动。最剧烈的压力脉动出现在阶段1,即水泵水轮机工作点在反S区往复运动的第一个周期中流量下降阶段。在这一阶段中,工况2的压强水头先是呈现与工况1大体相等的脉动,但很快发生突增,脉动幅值显著加大。这种剧烈压力脉动在阶段1的后期开始衰减,在阶段2减弱到与工况1大体相等(或稍大于工况1)的幅值。在阶段3和4,即水泵水轮机工作点在反S区往复运动的第二个周期,以上现象再次发生,但工况2中压力脉动的突增相对于第一周期发生较晚、幅值较小且衰减更快。由此可见,在由部分负荷工况开始的飞逸过程中,水泵水轮机内容易出现压力脉动幅值的突增。这种突增现象主要发生于水泵水轮机工作点往复通过反S区时的流量下降阶段,且在第二次发生时衰减较明显。

3.3 转轮叶片受力转轮受力失衡是抽水蓄能机组轴系摆动或转动部件上抬的根源,是过渡过程安全评估的重要内容。水泵水轮机转轮受力应包括转轮内腔和外腔的受力,但本文数值模拟未考虑转轮与固定部件间的间隙流动,固仅选取转轮内腔的叶片进行受力分析。图6展示了两种工况下转轮叶片径向力(水平方向受力)随时间的变化过程,其中黑线为径向力,蓝线和红线分别为径向力在相互垂直的两坐标轴(x轴沿上下游方向,y轴垂直于上下游方向)上的分量Fx和Fy,紫红色曲线表示径向力的数值变化范围。图7对比了两种工况下转轮叶片的轴向力(竖直方向受力,Fz)随时间变化过程,这里以竖直向下为正。

图6 不同初始运行工况的飞逸过程所得水泵水轮机转轮叶片径向力变化对比

图7 不同初始运行工况的飞逸过程所得水泵水轮机转轮叶片轴向力变化对比

两种飞逸过程中转轮叶片径向力的变化规律与上述压力脉动变化规律具有一致性,具体体现在:(1)由部分负荷工况开始的飞逸过程(工况2)比由额定工况开始的飞逸过程(工况1)更容易引起转轮叶片径向力的突变;(2)这些突变发生于水泵水轮机工作点往复经过反S区时的流量下降阶段,而在流量回升阶段,两种工况间径向力的差别不大。不同于压力脉动变化规律的是工况2中径向力的突变幅值更大——此工况在阶段1中的最大径向力是工况1在相同阶段最大值的7倍。另外,随着水泵水轮机工作点的持续移动,径向力再次突变后的最大幅值衰减不明显(阶段1和3中径向力的最大幅值几乎相等,如图6(b)所示)。因此,初始运行工况对水泵水轮机飞逸过程中转轮叶片径向力变化规律的影响较为显著,在由部分负荷开始的飞逸过程中此类受力容易发生突变,突变后的幅值远超由额定工况开始的飞逸过程中的转轮叶片径向力幅值。

由图7可以看出,两种飞逸过程中转轮叶片轴向力的变化规律与径向力规律不同。两个轴向力曲线虽然初始值不同,但都呈现出了相似的变化过程。工况2的数据虽然在阶段1 仍出现了波动现象,但幅值较小,可以忽略。因此,初始运行工况对水泵水轮机飞逸过程中转轮叶片轴向力的变化规律几乎没有影响。

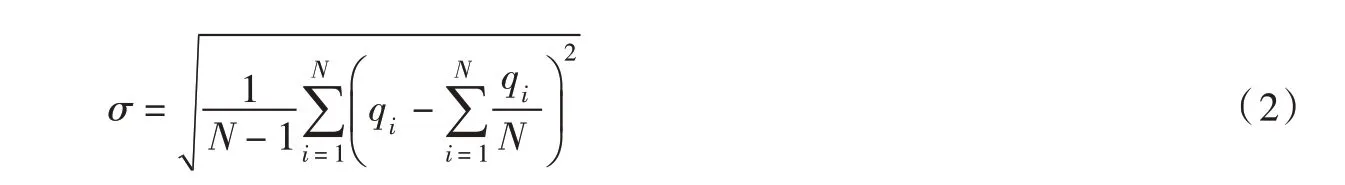

3.4 转轮流态两个飞逸过程中水泵水轮机水力特性的差别极可能与其进行能量转换的核心部件——转轮内的流态演化规律有关,而工况2中出现的水泵水轮机运行轨迹、压力脉动和转轮受力突变现象,极可能是由转轮流动失稳导致的。水泵水轮机转轮内最严重的流动失稳现象叫做旋转失速[12-13],即各叶道形成不均匀失速团并跟随转轮次同步旋转的现象,因此转轮流态是否失稳及失稳程度可以通过对比转轮各叶道流态的相似性进行判别。本文以同一时刻转轮各叶道的过流量离散程度,即叶道流量标准差(式(2))来对转轮各叶道流态的相似性性进行评估。此值约接近0 说明各叶道过流量差别不大,流态相似程度较高,即流动稳定;此值越大说明各叶道过流能力相差较大,流态差别显著,即失稳较严重。

式中:σ为转轮叶道流量标准差,m3/s;N为叶道总数;qi表示第i个叶道的过流量,m3/s。

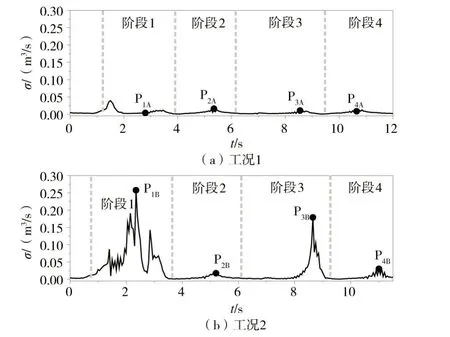

由两飞逸过程中转轮叶道流量标准差随时间变化过程对比可以看出,初始运行工况对水泵水轮机转轮流态稳定性有较大影响,如图8所示。在由部分负荷工况开始的飞逸过程中(工况2),转轮叶道流量标准差在水泵水轮机工作点往复经过反S区的各个阶段均出现了局部上升。这种上升在阶段1和3表现为突升且幅值较高,在阶段2和4则表现为较微弱的缓升,说明转轮流态最有可能在阶段1和3 出现失稳。在由额定工况开始的飞逸过程中(工况1),虽然转轮叶道流量标准差在每个阶段也出现了局部上升,但都表现为缓升,且在阶段1和3的升幅远小于工况2,在阶段2和4的升幅与工况2相当。由此可推断,工况2中转轮流态在阶段1和3 相对工况1而言稳定性差,在阶段2和4的稳定性与工况1一致。结合前述分析,两工况间转轮流态稳定性出现差异的阶段与水泵水轮机运行轨迹、压力脉动和转轮径向力变化规律改变的阶段相对应,且流态的失稳及这些水力特性的改变均表现出突变的特点,说明在由部分负荷开始的飞逸过程中转轮流态的失稳是水泵水轮机水力特性改变的根本原因。

图8 不同初始运行工况的飞逸过程所得水泵水轮机转轮叶道流量标准差变化对比

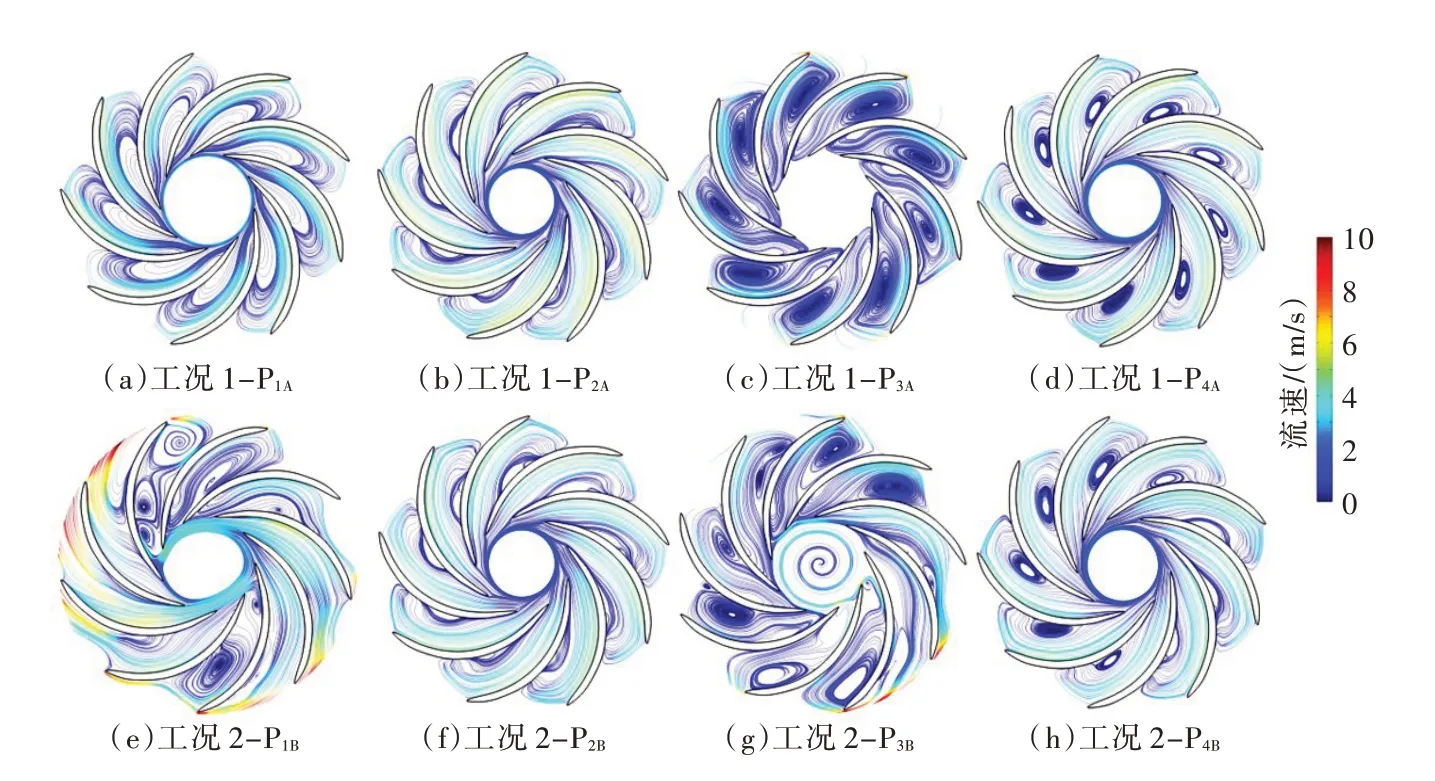

为进一步证实上述关于工况1和2中转轮流态稳定性的论断,选取工况2各个阶段转轮叶道流量标准差最大的工作点(图8(b)中P1B、P2B、P3B和P4B)显示其转轮流态(根据相对流速矢量绘制的流线图),并从图4选取工况1中与之相近的工作点(P1A、P2A、P3A和P4A)的流态进行对比,如图9所示。

图9 不同初始运行工况的飞逸过程所得水泵水轮机转轮流态对比

从图9定性来看,在工况1的不同阶段,转轮流态均保持稳定,即同一时刻转轮各叶道流线形状和分布基本一致。在工况2中,转轮流态在阶段2和4(图9(f)(h))相对稳定,但在阶段1和3(图9(e)(g))出现了明显的失稳迹象——部分叶道流线较为平顺,部分叶道被一个或多个失速团堵塞。这些不均匀分布的失速团破坏了转轮流态的对称性,容易引发附加的压力脉动和径向不平衡力,进而影响水泵水轮机的宏观运行参数,导致运行轨迹出现剧烈跳动。

3.5 机理讨论以上结果显示:在由额定工作点开始的飞逸过程中,水泵水轮机的流态演化及表现出的水力特性均较为稳定;在由部分负荷工况开始的飞逸过程中,容易出现流态失稳,进而引起水泵水轮机水力特性的突变,具体表现为机组运行轨迹的剧烈跳动以及流道压力脉动和转轮叶片所受径向水推力的幅值突增。这两个飞逸过程发生条件的差别仅在于初始运行工况,说明初始运行工况对水泵水轮机在飞逸过程中的流态和水力特性均有显著影响。这一现象的机理可用过渡过程中瞬时流态的演化存在迟滞效应来解释。

迟滞效应一般指系统的输出不仅与当前输入有关,也受输入过程影响的现象。对于水泵水轮机,可以认为其在过渡过程中的流态演化是连续进行的,某一时刻的瞬时流态在受当前工况(当前输入)影响的同时也会在一定程度保留之前工况(输入过程)的流态特征。这一效应在水泵水轮机运行工况变化过程中并不鲜见,已被证明存在于水泵工况的驼峰区和水轮机工况的反S区[39-40]。本文的发现也可以用瞬时流态的演化存在迟滞效应来解释。水泵水轮机在额定工作点运行时转轮进、出口流动条件处于最优状态(无撞击入流和法向出流),流态平顺且稳定性较强。若由此点发生飞逸过渡过程,虽然转轮进、出口的流动条件(可由速度三角形表示)逐渐变差,但由于迟滞效应,流态仍能保留初始点的稳定流动特征,不容易失稳。在部分负荷下,水流在转轮进、出口形成撞击和分离,流态较差。在由此类工况开始的飞逸过程中转轮流动条件变化虽然与前一飞逸过程相似,但同样由于迟滞效应,瞬时流态保留了初始时的不良特征(撞击和流动分离),更容易失稳。随着瞬时工况偏离初始工况的时间加长,瞬时流态保留初始工况流动特征的能力逐渐减弱,因此工况2中在水泵水轮机工作点往复通过反S区的第二个周期,转轮流态的失稳程度和各种水力特性的突变幅值普遍小于第一周期。

4 结论

本文采用一维管道与三维水泵水轮机耦合的数值模拟研究了某模型抽水蓄能系统中水泵水轮机不同初始运行工况对其飞逸过渡过程水力特性的影响。结果显示,相对于由额定工况开始的飞逸过程,由部分负荷工况开始的飞逸过程更容易引起水泵水轮机运行轨迹、压力脉动和转轮径向力的突变,形成高幅振荡或脉动。这些突变主要发生在水泵水轮机工作点往复经过反S特性区时的流量下降阶段。在多次突变过程中,运行轨迹线和压力脉动的最大幅度衰减较快,而转轮径向力的最大幅值衰减不明显。以上现象的直接原因是在由流动条件较差的部分负荷工况开始的飞逸过程中水泵水轮机转轮内更容易形成部分叶道流态平顺而部分叶道失速的流动失稳,机理是水泵水轮机飞逸过程中的瞬时流态演化存在迟滞效应,即某一瞬时工况的流态可在一定程度保留相应初始工况的流动特征。

为充分发挥抽水蓄能机组的容量调节功能,水泵水轮机越来越频繁地在部分负荷工况下运行。根据以上结果,若水泵水轮机在部分负荷工况下发生飞逸过渡过程,因剧烈压力脉动和转轮径向力而引发机组振动和轴系摆动的可能性大增,发生结构破坏甚至“扫膛”(转子与定子碰撞)事故的概率也更大。因此,在进行抽水蓄能电站过渡过程风险评估时,还应充分考虑初始运行工况对飞逸过程中水泵水轮机一系列水力特性的影响。

由于未与试验数据对比,本文通过数值模拟所得结果的精度还难以评估,今后仍需更全面验证本文的结果和结论。另外,本文对象为模型系统,下一步还应继续在原型系统上开展相关研究,以便为解决实际工程问题提供指导。

——“AABC”和“无X无X”式词语