秦山重水堆卸料燃耗下降影响因素研究

王 军

(中核核电运行管理有限公司,浙江 海盐 314300)

秦山CANDU6重水堆(以下简称重水堆)两座反应堆使用天然铀燃料,以重水作为慢化剂和冷却剂,全堆芯共有380个燃料通道,燃料通道水平布置。采用不停堆换料策略维持反应堆运行,日常堆芯过剩反应性较小,在平衡堆芯状态下平均每天大约需要进行2个通道的换料。

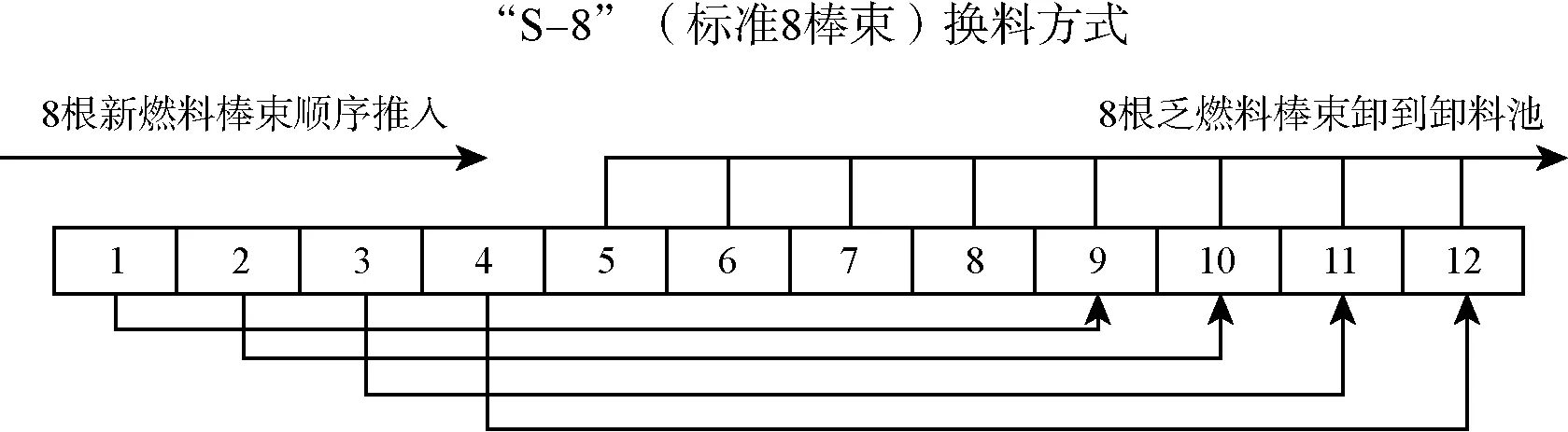

重水堆每个通道有12个棒束,通常采用标准8棒束换料方式(见图1),每次换料沿冷却剂流量方向,卸出下游8个棒束,上游1~4号位置4个棒束推到下游9~12号位置继续待一个循环。通道卸料燃耗指的是通道下游8个棒束的平均燃耗,它是换料设计的一个重要参数。

图1 标准8棒束换料方式Fig.1 Standard-8 refueling method

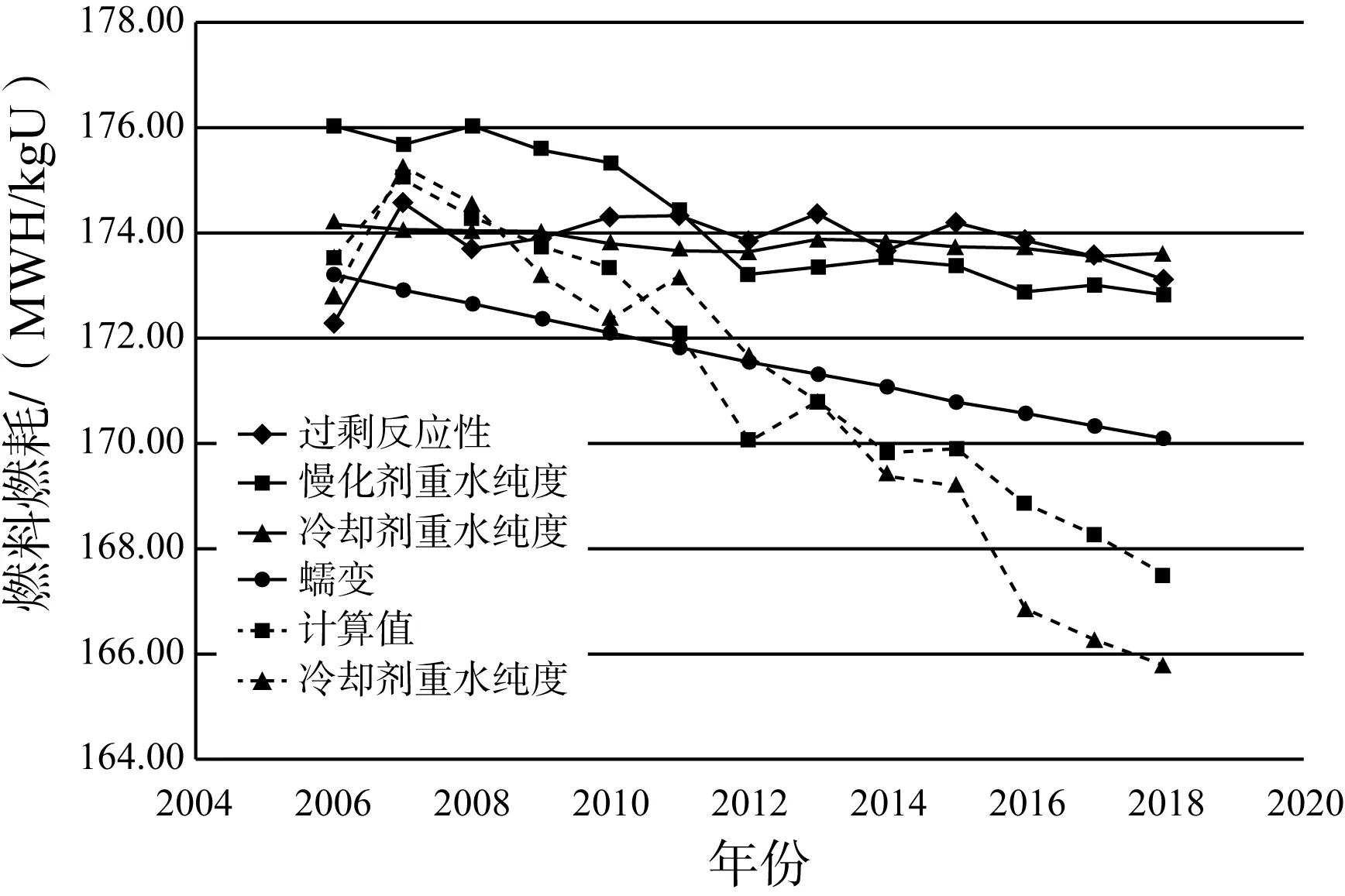

卸料燃耗反映了电厂的燃料经济性。近年来,随着机组老化和其他参数的影响,两个机组物理程序计算的实际卸料燃耗不断降低(见图2),从2007年的175 MWh/kgU下降到2018年的166 MWh/kgU左右,卸料燃耗的降低也会增加换料操作的压力。本文通过理论分析卸料燃耗影响因素和电站实际数据计算理论卸料燃耗,分析卸料燃耗下降的主要影响因素,并提出提升卸料燃耗的可行方法。

图2 两个机组年度平均卸料燃耗Fig.2 Annual average exit burnup of two units

1 卸料燃耗影响研究

1.1 卸料燃耗影响因素

众所周知,热中子反应堆的无限增殖系数keff可用六因子公式表示:

keff=k∞Λ=εpfηΛ

(1)

式中各符号均表示其通常的含义。

秦山重水堆使用天然铀为燃料,天然铀燃料的燃耗与反应性(K∞-1)/K∞关系如图3所示,从图3中看,卸料燃耗减少会带来燃料K∞的增大。

图3 天然铀燃料燃耗与反应性关系曲线Fig.3 The relationship between burnupand reactivity for NU fuel

从六因子公式入手,可分析出重水堆卸料燃耗主要有下面几项影响因素:

(1)堆芯过剩反应性

重水堆主要通过不停堆换料向堆芯提供反应性,通过在慢化剂中加入硼维持一定的堆芯过剩反应性,确保在无法换料或其他异常情况下能保持高功率运行。过剩反应性越高,即硼浓度越高,会导致燃料吸收的热中子数减少。

(2)慢化剂和冷却剂重水纯度

重水的慢化比要比轻水高近百倍,适合于天然铀燃料反应堆,重水纯度减少会增大慢化剂和冷却剂中轻水的比重,从而导致重水对中子的寄生吸收增加,燃料吸收的热中子数减少。

(3)压力管蠕变

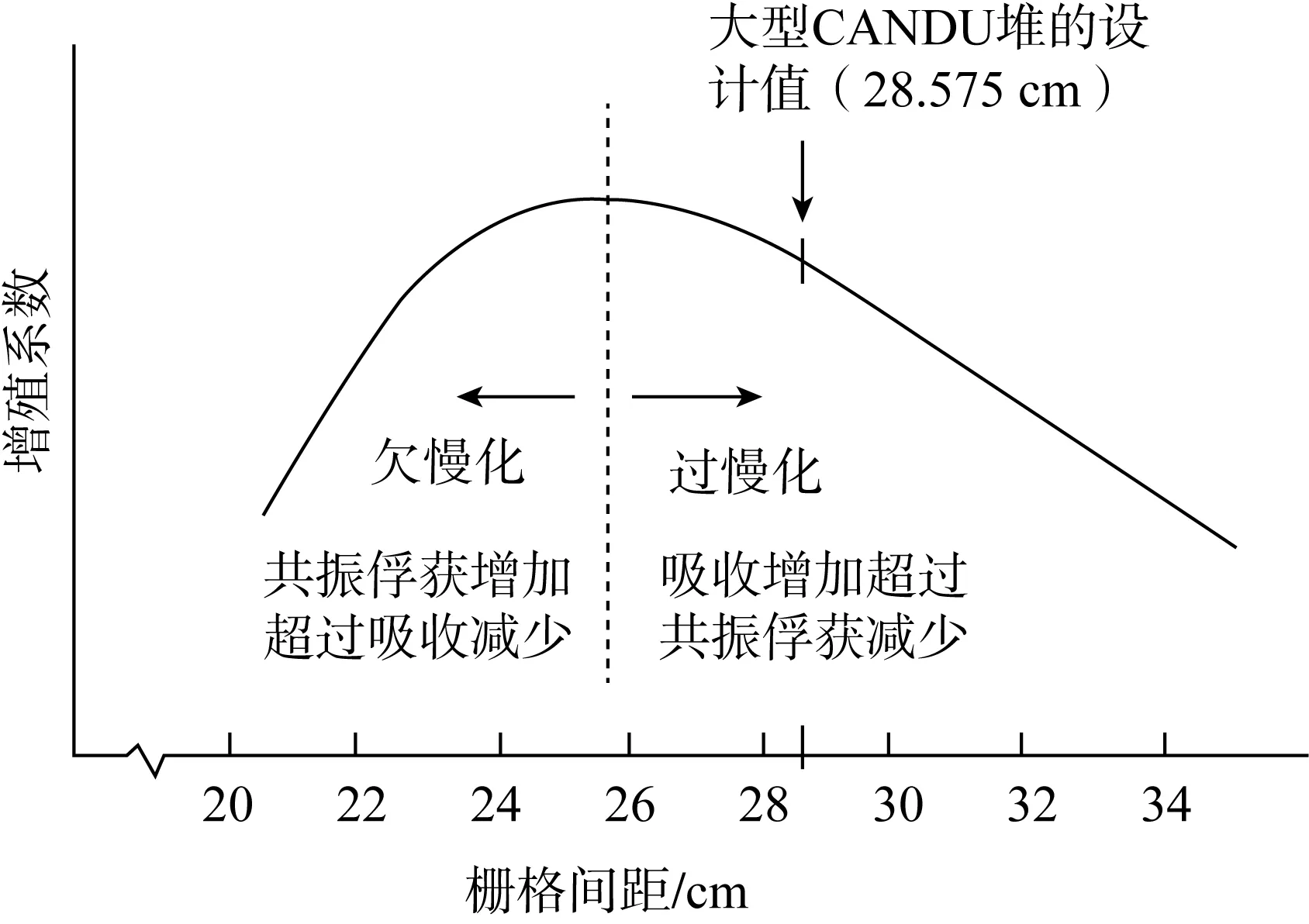

无限增殖系数K∞随栅格间距的变化示意图见图4,由于重水堆的压力管必须充分分开,使装卸料机能通向燃料通道任意一端,同时排管之间也必须充分分开,以布置水平的和垂直的控制机构导向管,因此,重水堆的栅格间距比较大,为28.575 cm,处于图4中的过慢化区。压力管蠕变增大后,直径增大,通道冷却剂流道面积增加,相当于增大了栅格间距。从图4看出,这将使反应堆进一步过度慢化,从而导致K∞减小。

图4 k∞随栅格间距的变化Fig.4 Variation of k∞ with lattice dimension

从上面的分析看,为维持整个反应堆keff=1不变,堆芯过剩反应性增大、重水纯度减少和压力管蠕变增大等因素都会导致卸料燃耗减小。

另外,实际堆芯功率分布偏离设计功率带来中子泄漏率的变化也会对卸料燃耗带来影响,但换料设计始终以设计功率为目标,且电站控制系统会通过设置的区域目标功率自动调节轻水区域控制堆芯功率,此项影响较小;因换料机检修提前安排换料、大修期间换料等原因短期换料数目波动,堆芯内通道功率分布、燃耗间隔发生变化,也会对卸料燃耗带来不利的影响,但这些影响很难定量评估。

1.2 分析软件和计算方法

重水堆堆芯计算采用从加拿大引进的RFSP程序,RFSP程序(Reactor Fuelling Simulation Program)是重水堆物理设计和安全分析软件,通过求解两群三维中子扩散方程来计算整个堆芯的物理参数,如堆芯功率分布、燃耗分布,以及整个堆芯的反应性。

使用RFSP程序可以进行时均计算和瞬态堆芯跟踪计算,本文采用时均计算研究各项参数对卸料燃耗的影响。时均模型计算主要用于堆芯设计和安全分析,计算反应堆在长期运行时的平均物理特性。为了得到精细的功率分布和燃耗分布,在时均模型计算中,堆芯一般被分为十个辐照分区,时均建模需要输入每个分区的辐照信息。通过调整分区燃耗,得到目标反应性、目标功率(设计参考功率),可以计算得到该堆芯状态下的理论卸料燃耗。

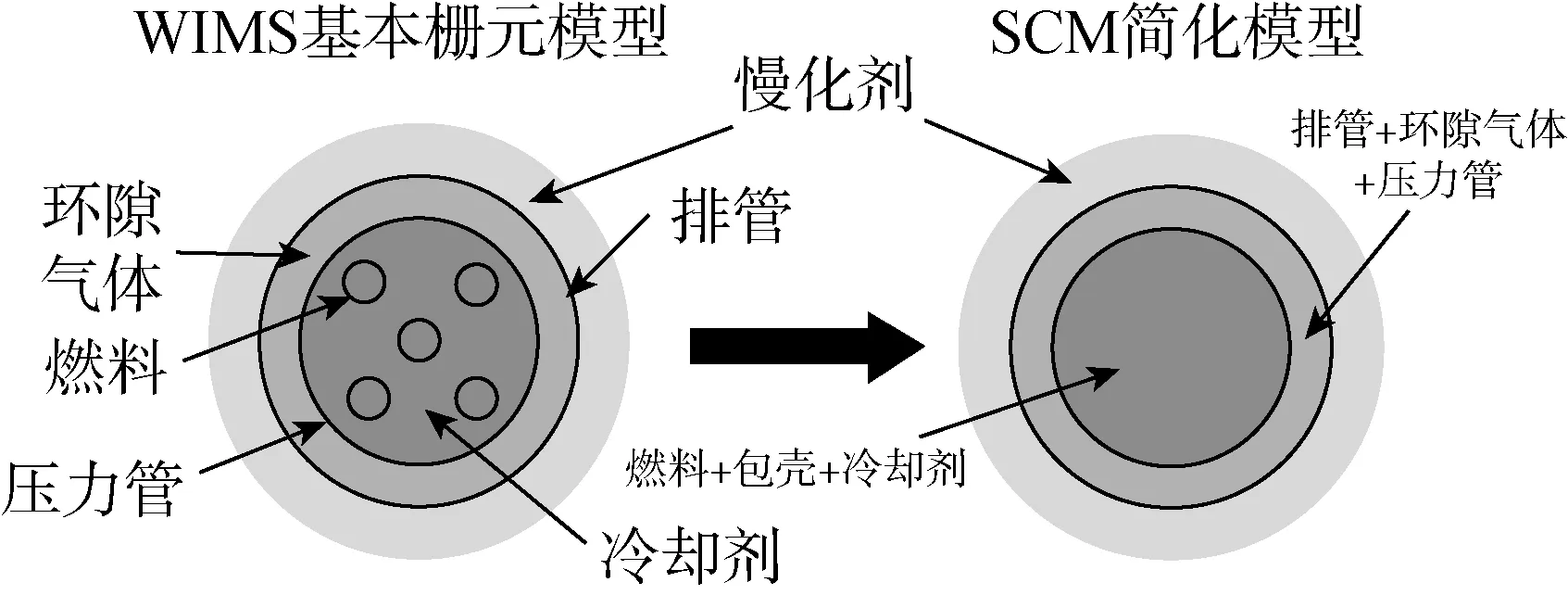

时均模型建立后,计算需要读入基本栅元的参数。对于压力管不同蠕变量,在WIMS建模时,可以在原来的冷却剂和压力管之间增加定义一种冷却剂材料类型,压力管内径增大,确保蠕变前后截面积不变,计算得到新的压力管外径。本文使用WIMS程序的SCM简化栅元模型(见图5)计算基本栅元参数,另外重水纯度作为WIMS程序的一项输入在计算时写入输入文件中。

图5 SCM简化栅元模型Fig.5 Simplified SCM lattice-cell

2 电站实际运行数据分析

下面分别从堆芯过剩反应性、慢化剂和冷却剂重水纯度、压力管蠕变、换料方案等几个方面,使用秦三厂两个机组2006—2018年的实际运行数据计算理论卸料燃耗,分析和评价各项因素的影响。

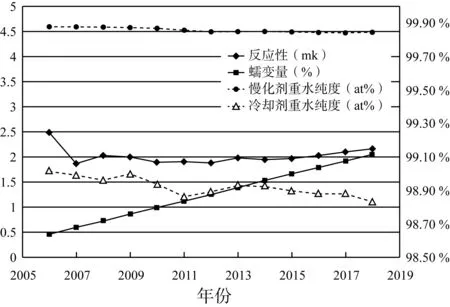

图6和图7分别列出了两个机组几项影响因素历史运行数据的年度平均值。本文分别针对每一项参数使用WIMS程序和RFSP程序时均模型进行单独影响计算和总体影响计算。在单独计算一项参数的影响时,其他参数取固定值,固定值如下:压力管蠕变不考虑,目标反应性取2.0 mk,慢化剂重水纯度取99.85%at,冷却剂重水纯度取99.00%at。

两个机组各项参数单独对卸料燃耗的影响和所有参数总体影响计算结果如图8和图9所示。需要说明的是,由于在分析各单项因素影响时,其余参数统一取固定值,这导致两张图中,起始年份(2016年)各影响因素曲线的起点并不重合。

图6 一号机组各项参数年度平均值Fig.6 Annual average data of eachparameter for unit 1

图7 二号机组各项参数年度平均值Fig.7 Annual average data of eachparameter for unit 2

图8 一号机组各项参数对卸料燃耗的影响Fig.8 The influence of each parameter onexit burnup for unit 1

图9 二号机组各项参数对卸料燃耗的影响Fig.9 The influence of each parameteron exit burnup for unit 2

从计算结果可以看到,慢化剂重水纯度下降和机组老化压力管蠕变对卸料燃耗的影响最大。2009年前慢化剂纯度较高,之后逐年下降。冷却剂重水纯度虽然较低,逐年下降明显,但由于冷却剂重水相比慢化剂重水在栅元中占比小,对中子的吸收和慢化影响较小,因此冷却剂重水纯度对卸料燃耗的影响最小。计算得到慢化剂纯度每降低0.01%at,卸料燃耗降低1.14 MWh/kgU,而冷却剂纯度每降低0.01%at,卸料燃耗只降低0.03 MWh/kgU。

计算得到每降低1 mk过剩反应性,能提升卸料燃耗3.25 MWh/kgU。两个机组在2007年开始试行降低堆芯过剩反应性提高卸料燃耗的研究,2007年降到1.0~1.5 mk,卸料燃耗明显增加。之后每年的日常过剩反应性维持在1.5~2.0 mk,近些年由于运行策略的改变,堆芯过剩反应性控制值稍有提高,但整体上变化不大,因此实际过剩反应性控制对卸料燃耗下降影响较小。

对比所有参数总体影响的理论计算值和实际卸料燃耗(图8、图9中计算值和实际值),看到2014年之后实际值偏低,分析认为这个偏差主要是换料数目的不均匀带来的。理想情况下,每周进行14个左右通道换料,换料数目均匀、平稳,周一过剩反应性维持在一个较稳定的值。分析每周一的过剩反应性变化趋势(见图10),除了运行初期2006年波动较大,2007—2013年间波动较小,但从2014年起,由于换料机检修、节假日换料调整等因素,周换料数目变化较大,换料频度的不规律导致全堆通道燃耗间距发生改变,对换料通道选择会有一个长期的负面影响,带来的结果就是卸料燃耗的降低,这个也是和这几年卸料燃耗理论计算值和实际值偏差较大相吻合的,但这个影响无法进行定量计算。

图10 两个机组每周一过剩反应性Fig.10 Reactivity of two units per Monday

3 结论

本文通过计算分析了秦山重水堆两个机组近十几年来各项因素对卸料燃耗下降的影响,由于部分因素对换料设计的影响时间较长,并不能完全反应在当年年度内,且部分参数无法准确获得,比如压力管蠕变数据,最终计算结果和实际数据存在一定偏差,但偏差较小,且趋势一致。

从评估结果看,压力管蠕变是一个固定的趋势,无法改变和优化,冷却剂重水纯度影响较小。可以通过降低堆芯过剩反应性、提高慢化剂重水纯度或减少换料计划的波动等方法有效提高卸料燃耗,提升燃料经济性,减轻换料负担。