水泥回转窑的智能控制

Birk Liedmann,Frank Steege,Laszlo Küppers,Volker Stephan,Georg Händel

(STEAG能源服务有限公司,上海万澄环保科技有限公司,上海 200120)

1 水泥生产工艺

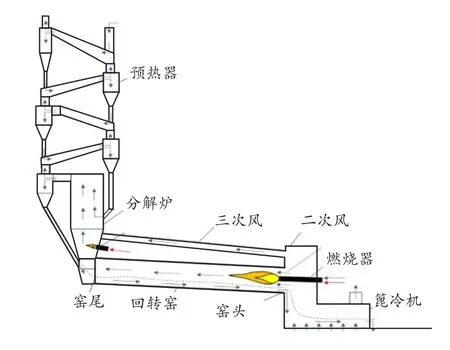

如今水泥熟料大多采用回转窑进行生产,在此过程中,会使用大量热能对原材料进行煅烧。图1是带分解炉的现代回转窑工厂的主要设备组成。

图1 带分解炉和篦冷机的回转窑设备示意图[1]

研磨后的原料通常是石灰石和黏土的混合物,在多级旋风分离器中与窑内热风逆流加热,然后在分解炉中于约850~890℃分解。在下一步中,将分解的原料在回转窑中加热至超过1400℃的烧结温度,达到水泥硬化所需熟料的烧成温度阶段。由于窑的倾斜和旋转运动,物料向窑炉出口的方向传送。随后从那里排出物料进入篦冷机。进料炉排下方安装的风扇将烧成的熟料冷却至100℃左右。引入篦冷机的冷却空气会回收熟料的热量,然后作为预热的燃烧空气(二次风和三次风)进入回转窑或直接进入分解炉[2]。

2 回转窑设备的控制要求

水泥厂运营者追求稳定与平稳地运行窑炉,同时降低能耗。但是,在常规窑炉操作中,操作参数通常会发生变化(例如,由于燃料和原料质量的波动,结块的形成和突然终止等),这可能导致整个系统的行为不稳定。另外,逆流过程以及材料的长时间停留(40~60min),通过反馈也进一步增加不稳定性。

这对重要设备部件的控制提出了很高的要求,必须对这些不断变化的条件尽早以正确的程度做出反应。回转窑和熟料冷却器的自动化控制系统(先进过程控制)通常会影响以下控制变量:

(1)原料量;

(2)预热器高温风机转数和篦冷机排气;

(3)主燃烧器和分解炉内二次燃烧的燃料量;

(4)窑速;

(5)熟料冷却器进料炉篦速;

(6)冷风机转数。

原则上,通过首先确定当前实际值和当前设定值之间的差来执行变量的控制,以便随后通过更改操作变量来影响过程,以使该系统偏差最小。图2是工厂操作员控制分解炉中煤量的一个示例,该操作员通常试图将分解炉上部的温度保持在恒定水平(此处Tsoll=900℃),在手动模式下,通过校正分解炉煤量来控制分解炉温度。

图2 工厂操作员控制分解炉中煤量的一个示例

该示例还说明,在这种情况下,调节变量以一定的延迟(死区时间)对受控变量的变化做出反应。一方面,这可能是由基础过程引起的;另一方面,这也可能是信号传感器造成的。在水泥厂设备中,通过炉壁耐火材料中的热电偶来测量气体温度并不少见,而炉壁材料及其上的沉积物的热阻造成了传感器的延迟时间,所以难以及时响应相应的调节变量。在某些测量点(例如温度),也可能引起长期的液位漂移和由此导致的设定值偏移,因为在测量点处的沉积或结块会随时间变化。除了变化的操作参数外,这还对自动化控制提出了很高的要求。因此,STEAG能源服务公司的PIT Navigator使用自学习和自适应控制组件来调节和优化随时间变化的水泥生产过程。基础工具箱还包含了使用神经网络创建预测和学习控制器(NFQ),连续计算和调整优化设定值(过程优化),基于主成分分析(PCA)的图像分析,自动特征选择(互信息)和自动过程识别(用于自适应喷枪选择的高效SNCR控制)。

3 基于神经网络的过程建模

实现自适应控制器的一种途径是通过该测量值的自适应预测来代替测量的死区时间的实际值。控制器获得的不是实际的控制变量x(t),而是经过适当预处理的控制变量x'(t),如图3所示,用模型预测值替换实际值x(t)。然后,由模型x'(t)的输出和设定值w(t)得出控制误差e(t),控制器将其用于计算控制输出u(t)[4]。使用这种预测模型,可以估算受控变量x(t),k个时间步长之后的未来值x'(t+k)。 然后控制器显示的不是实际测量值x(t),而是预测值x'(t+k)。如果预测值正确,则控制器可以随着时间的推移对受控变量的偏差做出更快的反应,并且所产生的控制偏差会变小。这种控制器和过程模型的组合是模型预测控制(MPC)的变体[3]。

图3 模型预测

MPC的另一种方法是用软传感器代替测量值[5]。在这种情况下,从过程的其他测量值x2(t)计算出控制变量x1(t)的替代值x'1(t),并使用软传感器所得的替代值进行调节。软传感器主要用于传感器测量不可靠、必须经常维护,或只能通过高技术和高经济支出来实现测量的情况。

通过预测模型或软传感器来近似测量点,使用了所谓的监督学习[6]。学习过程的任务是从基于实际传感器或实验室数据而来的数据示例中得到一个映射。基础模型基于人工神经网络。可以将神经网络视为许多简单神经元的适当互连(网络),其基本概念是在1950年代后期提出的。神经网络的基本元素是对真实神经细胞(神经元)的数学模拟,它是每个神经系统以及人脑的基本组成部分。模拟的神经元从其输入的线性组合计算其结果,之后再通过一个非线性输出函数。如果将足够数量的此类人工神经元组合成合适的结构,则这些非常简单的基本元素网络就可以实现非常复杂的映射。如果现在通过生物学模型已知的学习能力扩展人工神经元,那么将可以开发出一个非常强大的工具,用于在现有数据集的基础上从多个输入值(测量值)到输出值(测量值)的学习映射(近似值)。为了逼近MPC和软传感器所要求的目标值,通常使用所谓的多层感知器(MLP)。MLP属于多层全网状前馈网络,图4显示了一种这样的MLP。输入x通过输入层分布到第一隐藏层的神经元。在隐藏层中,对信号进行处理和转发,直到最终从输出层输出当前输入的MLP结果y。神经元通过权重相互连接,这些权重决定了信号的传输量。在示例中,权重wij标记为由神经元j到神经元i的权重。

4 智能控制组件示例

PIT窑和篦冷机Navigator使用上述方法,还有关于水泥熟料的游离钙值和带有死区时间的温度测量值(例如二次风温)两方面的预测。

训练模型的先决条件是过程的代表性数据记录,通常需要记录几个星期的数据。模型的输入变量是来自工厂控制(DCS)和实验室值的过程信号。在预测游离钙值和二次风温时,来自RGB热成像系统(PIT多传感器)的数字视觉信息信号也安装在主燃烧器旁的炉头中,并连续提供有关回转窑火焰特性的信息(见图5)。

图4 多层感知器(MLP)的构造示例[4]

图5 回转窑火焰特性信息

使用适当的图像处理软件(PCA)从光学图像中提取燃烧过程中的信息,以便将其用作创建预测模型的输入。

4.1 水泥熟料中的游离钙预测

在回转窑中烧制水泥熟料时——即所谓的熟料阶段时,由废弃的原料形成了某些硅酸钙和铝酸钙化合物。如果由于工艺条件不足(例如,烧结区温度太低)而不能完全达到熟料阶段,则一定比例的未结合的CaO(氧化钙)作为“游离钙”保留在熟料中。游离钙的含量被用作煅烧水泥熟料的基本质量标准,通常通过耗时的实验室分析来确定。由于分析的持续时间和成本,通常每天每隔1~40h分析一次来自工厂生产的熟料样品。在不利的情况下,要经过几个小时直到游离钙值突然变化,才能观察到水泥的质量。为了防止这种质量波动,使用了软传感器,该软传感器根据其他连续的测量值估算当前的游离钙值。然后,该估算值可用于检测水泥质量的早期变化,并能够及时调整过程控制。

预测模型的确切输入信号取决于不同系统之间的测量点和质量。在此示例中,以下通道用于预测游离钙值:(1)烧结区和火焰温度(由摄像机信号生成);(2)分解炉内的温度;(3)原料数量和成分。

目标值是游离钙值的实验室测量值,该值可追溯到散热器出口处的采样时间。该模型总共包含10个输入神经元(因为总共有10个输入信号)和5个其他神经元的隐藏层。输出层为神经元提供预测的目标值。

对于模型训练,数据分为训练数据集和测试数据集。在训练过程中,使用来自训练数据的相应输入值和神经元之间随机初始化的权重来计算相应的输出值,然后确定计算出的输出值与实际测量的目标变量之间的偏差。该误差在训练期间用于权重的连续调整,从而使预测误差最小,并获得更好的映射质量。为了评估模型,最终根据测试数据记录计算预测误差。将训练数据分为训练数据和测试数据可防止过度拟合训练数据(记忆学习),并使模型即使在未知数据上也能很好地适用。

图6显示了预测游离钙的变化过程,该变化是实验室分析的结果,可能的误差为±0.3%。从预测的进展中可以得出与测量值的良好一致性。仅在非常高的游离钙值下,预测的准确性才会降低。但是,该模型也很好地代表了趋势。平均预测误差仅为0.2%。所以,通过当前预测得到的实时的游离钙值可作为调节的附加信息。那么,在低值时,可以在早期减少系统的热量水平并因此减少热能消耗。

图6 游离钙预测值与实验室分析的比较

4.2 二次风温预测

使用预测模型的另一个优点是能够消除测量中的死区时间。如果将预测的过程变量用作实际值而不是实际信号来控制操作变量,则可以补偿测量值的延迟时间或过程的反应时间。这种“预测性”控制使过程参数偏差最小化,从而使过程更加稳定。

本节中的示例显示了窑头二次风温的预测。二次风温一方面是由于烧成熟料的热量进入篦冷机,另一方面是由于进料炉篦的控制。在降低篦速的情况下,篦冷机中熟料的料层高度增加,因此流经多孔固定层的冷却空气和热熟料之间交换的热量也在增加。节能散热器控制的目的是将熟料的热量和二次风温保持在恒定的高水平。在本系统中,由于不能总是足够早地基于测量信号进行控制,因此在手动控制过程中,二次风温通常存在强烈的振荡行为。在此示例中,PIT Navigator基于预测的二次风温调节篦速。使用基于聚类的优化方法连续确定各个温度设定点。预测模型获取并返回测量烧结区和火焰温度(由摄像机信号生成)和篦板下方的冷却空气压力信号。

在14个输入神经元的模型配置中,两个隐藏层选用8个或4个神经元。再次,执行训练(数据集:8d)和随后的具有未知测试数据的模型测试(记录:30 h)。图7显示了用于训练的一部分数据比较。如所预期的,训练阶段的数据非常拟合。而且测试阶段(最终对于未知数据的预测质量至关重要),也可以很好地再现温度变化过程。

图7 二次风温预测结果与训练和测试数据比较

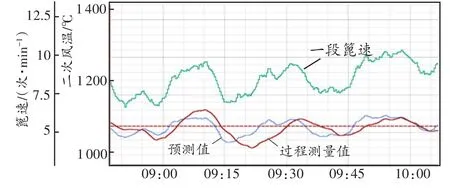

图8显示了预测温度和测得温度以及篦速的趋势图,该过程根据预测进行调整。从图8中可以清楚地看到,所得模型能够提前约5 min计算二次风温,这足以使篦速尽早适应温度变化。

图8 二次风温趋势

图9显示了示例的8天时间内二次风温标准偏差的相对频率(在4h内计算)。根据在线和离线值的比较,不难发现PiT Navigator的基于预测的控制具有较低的温度偏差,过程显然更稳定。

图9 二次风温的标准偏差比较

5 结论

本文介绍了使用STEAG能源服务有限公司的PIT Navigator对水泥熟料生产自动化控制的见解。PIT Navigator可与基于神经网络的智能和自适应控制组件一起使用。由此可以实现过程自动化,能够连续地确定最佳系统状态并且可以连续地适应过程变化。随着智能控制组件,还有使用模型预测控制(MPC)方法的应用,例如预测或软传感器。文中还给出了用于预测游离钙值和二次风温的示例。这些预测可以对工艺参数和产品质量的变化做出早期响应。这些控制元件的使用可以减少特定的热能需求并提高过程稳定性。由于底层工具箱的灵活适用性,PIT Navigator也已成功用于控制水泥行业的工厂(原料磨,水泥厂,磨煤)以及全球范围内的高效SNCR控制。