手动变速器动态换挡卡滞改进策略研究

张银超

摘 要:手动挡汽车换挡性能开发时,经常会产生换挡卡滞的抱怨,且解决难度比较大。换挡卡滞主要包括同步卡滞、换挡二次冲击。通过理论分析计算发现,适当降低软轴刚度,可以增加同步过程的系统变形量,改善同步卡滞;同时提高齿套自由滑行阶段的速度,减小自由滑行时产生的转速差,降低二次冲击产生的卡滞。通过GSA测试对比分析,降低软轴刚度后,可以明显改善同步卡滞及二次冲击卡滞,改善换挡手感,提高客户满意度。

关键词:手动变速器 换挡性能 软轴刚度 同步卡滞 二次冲击

1 引言

MT换档性能十分重要,在整车匹配开发的过程中发现,同一款变速箱,匹配不同的整车厂,换挡性能有明显的差异。对比分析发现,两款车的换挡机构、软轴不同,换挡差异的原因可能是有软轴造成的。

2 换挡过程分析

对于典型的惯性式同步器,可以简单的把换挡过程分为以下五个阶段,过程如下:

阶段1预同步阶段:齿套带动滑块,滑块顶同步环,在滑块力的作用下,同步环和结合齿锥面摩擦,使同步环转动,同步环的梅角面和齿套的梅角面开始接触;

阶段II同步阶段:滑块越出齿套滑块槽,同步环持续摩擦锥面,直到结合齿转速和齿套转速一致,同步完成;

阶段III自由滑行阶段:由于,由于拨正力矩、拖曳力矩等因素的存在,结合齿和齿套产生新的转速差;

阶段IV二次冲击区:结合齿与齿套由于自由滑行区产生的转速差的存在,齿套进入结合齿啮合的过程中,会与结合齿梅角相撞,产生冲击,影响换挡手感;

阶段V完全入挡区:齿套的背锥与结合齿的背锥啮合,完全入挡,松开离合器后,开始传递动力;

3 同步卡滞

同步阶段会持续一段时间,在该段时间内,拨叉齿套等不会发生轴向移动,如果软轴及换挡机构不能提供一定的变形量,会产生同步卡滞。整车客户抱怨的同步卡滞、卡、硬等,很大程度上,是由该原因造成的。

3.1 同步卡滞产生原因分析

在同步过程中受力分析如下式所示。

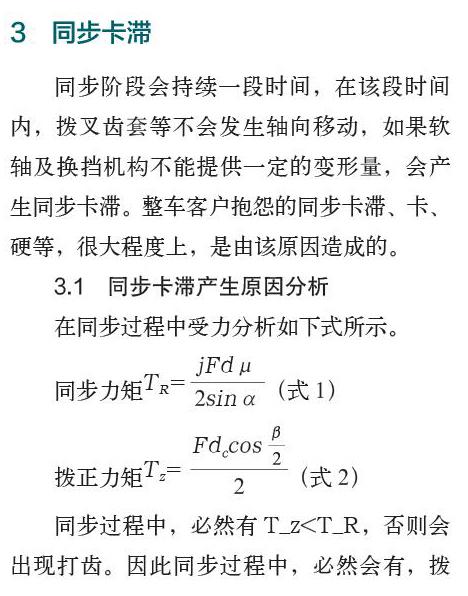

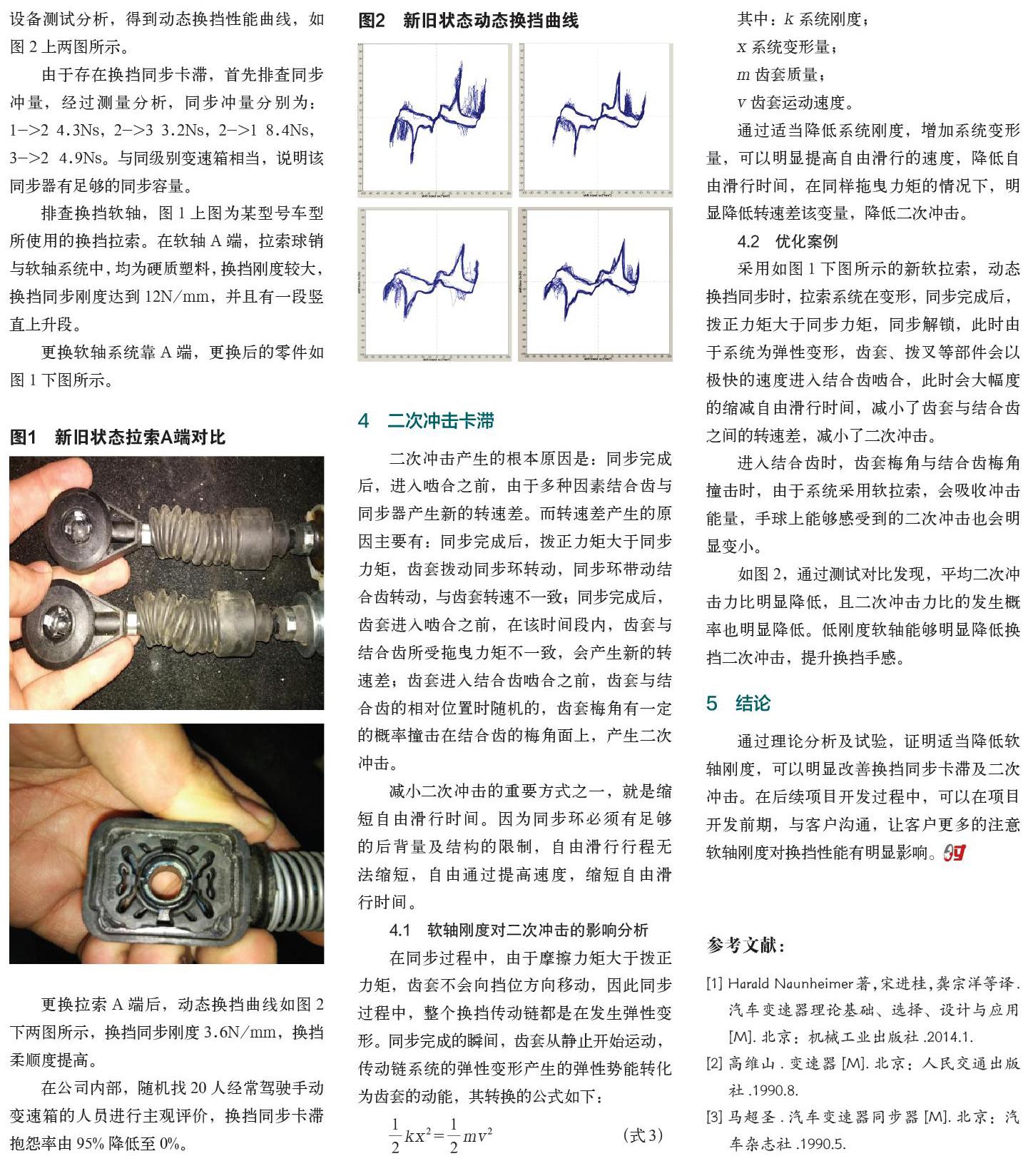

同步过程中,必然有T_z 分析该项目典型该换挡曲线,可以看到明显的同步卡滞。在该曲线中,同步阶段可以分为三个阶段。 阶段1:同步力随着换挡行程的增加而增加,但刚度较大,感觉换挡稍硬。 阶段2:同步力增加而换挡行程不发生改变,认为刚度是无穷大,此过程换挡很硬,即为同步卡滞。所谓同步卡滞,就是换挡过程中,在某个时间段内,同步力增加,而换挡手球没有位移,这种感觉就相当于手在推刚性体,换挡极不舒服,容易产生抱怨。 阶段3:同步完成后,齿套拨正同步环,穿过同步环,力随着位移的增加而增加,完成同步环拨正。 3.2 优化案例 某新款变速器,在开发过程中,客户抱怨1/2/3挡换挡有明显同步卡滞。通过GSA设备测试分析,得到动态换挡性能曲线,如图2上两图所示。 由于存在换挡同步卡滞,首先排查同步冲量,经过测量分析,同步冲量分别为:1->2 4.3Ns,2->3 3.2Ns,2->1 8.4Ns,3->2 4.9Ns。与同级别变速箱相当,说明该同步器有足够的同步容量。 排查换挡软轴,图1上图为某型号车型所使用的换挡拉索。在软轴A端,拉索球销与软轴系统中,均为硬质塑料,换挡刚度较大,换挡同步刚度达到12N/mm,并且有一段竖直上升段。 更换软轴系统靠A端,更换后的零件如图1下图所示。 更换拉索A端后,动态换挡曲线如图2下两图所示,换挡同步刚度3.6N/mm,换挡柔顺度提高。 在公司内部,随机找20人经常驾驶手动变速箱的人员进行主观评价,换挡同步卡滞抱怨率由95%降低至0%。 4 二次冲击卡滞 二次冲击产生的根本原因是:同步完成后,进入啮合之前,由于多种因素结合齿与同步器产生新的转速差。而转速差产生的原因主要有:同步完成后,拨正力矩大于同步力矩,齿套拨动同步环转动,同步环带动结合齿转动,与齿套转速不一致;同步完成后,齿套进入啮合之前,在该时间段内,齿套与结合齿所受拖曳力矩不一致,会产生新的转速差;齿套进入结合齿啮合之前,齿套与结合齿的相对位置时随机的,齿套梅角有一定的概率撞击在结合齿的梅角面上,产生二次冲击。 减小二次冲击的重要方式之一,就是缩短自由滑行时间。因为同步环必须有足够的后背量及结构的限制,自由滑行行程无法缩短,自由通过提高速度,缩短自由滑行时间。 4.1 软轴刚度对二次冲击的影响分析 在同步过程中,由于摩擦力矩大于拨正力矩,齿套不会向挡位方向移动,因此同步过程中,整个换挡传动链都是在发生弹性变形。同步完成的瞬间,齿套从静止开始运动,传动链系统的弹性变形产生的弹性势能转化为齿套的动能,其转换的公式如下: (式3) 其中:k系统刚度; x系统变形量; m齿套质量; v齿套运动速度。 通过适当降低系统刚度,增加系统变形量,可以明显提高自由滑行的速度,降低自由滑行时间,在同样拖曳力矩的情况下,明显降低转速差该变量,降低二次冲击。 4.2 优化案例 采用如图1下图所示的新软拉索,动态换挡同步时,拉索系统在变形,同步完成后,拨正力矩大于同步力矩,同步解锁,此时由于系统为弹性变形,齿套、拨叉等部件会以极快的速度进入结合齿啮合,此时会大幅度的缩减自由滑行时间,减小了齿套与结合齿之间的转速差,减小了二次冲击。 進入结合齿时,齿套梅角与结合齿梅角撞击时,由于系统采用软拉索,会吸收冲击能量,手球上能够感受到的二次冲击也会明显变小。 如图2,通过测试对比发现,平均二次冲击力比明显降低,且二次冲击力比的发生概率也明显降低。低刚度软轴能够明显降低换挡二次冲击,提升换挡手感。 5 结论 通过理论分析及试验,证明适当降低软轴刚度,可以明显改善换挡同步卡滞及二次冲击。在后续项目开发过程中,可以在项目开发前期,与客户沟通,让客户更多的注意软轴刚度对换挡性能有明显影响。 参考文献: [1] Harald Naunheimer著,宋进桂,龚宗洋等译. 汽车变速器理论基础、选择、设计与应用[M].北京:机械工业出版社.2014.1. [2]高维山.变速器[M].北京:人民交通出版社.1990.8. [3]马超圣.汽车变速器同步器[M].北京:汽车杂志社.1990.5.