汽车电机定子灌封工艺质量控制与检验

张明辉

摘 要:目前,BMC定子注塑方式在丰田Prius的ISG定子上得到了批量应用;基于环氧灌封胶高温时的低黏度产生的良好的浸润性,灌封定子具有高绝缘、良好的散热、防尘、降噪以及抗振的特点,这是目前各电机厂家开展灌胶研究的主要因素。通过对集中式分块扁线绕组定子的灌胶工艺分析,提出灌胶工艺和激光焊接工艺的质量风险点,给出相关的控制方法。

关键词:双组份环氧树脂胶;二次灌胶固化;激光焊接

中图分类号: TB559 文献标志码:A

0 引言

基于整车客户对电机高转速、大扭矩、高效率、低噪声、抗振动、高清洁度(油冷电机)以及政府对环保的要求,汽车电机定子从传统的浸漆工艺方式,开始转向对定子BMC注塑、环氧树脂灌封的工艺开发。目前,BMC定子注塑方式,在丰田Prius的ISG定子上得到了批量应用;基于环氧灌封胶高温时的低黏度产生的良好的浸润性,灌封定子具有高绝缘、良好的散热、防尘、降噪和抗振的特点,这是目前各电机厂家开展灌胶研究的主要因素。但是灌封胶的抗开裂性与灌胶材料和灌胶工艺有很大的关系,这是定子灌封目前还未批量生产的一个重要制约因素[1]。

1 电机定子灌封工艺

1.1 灌胶定子

该定子用于油冷的ISG电机,极数为8极,工艺槽满率约84%(考虑骨架及扁线带皮尺寸),铁芯内外圆尺寸公差、圆柱度和同心度要求高;三相水平出线;工艺特点包括红包:分块绕组拼圆后,分块间不焊接,灌胶固定;各分块与汇流环采用激光焊接工艺。

1.2 样件工艺流程图

定子样件总体工艺流程图如图1所示。

2 影响电机定子灌封质量的主要工艺参数及制定

2.1 灌封胶特性

2.1.1 对灌封胶的要求

从产品使用角度出发,对灌封胶有如下要求:浸润性好、抗开裂、散热性好、高绝缘性、低收缩率或低膨胀系数、耐变速箱油、二次融合性好以及H级绝缘等。基于以上要求,对灌封胶的考核参数主要有低混合黏度、高导热系数、高绝缘强度、高体积电阻率和低膨胀系数等。根据以上要求及参考前期同事的工作,通过以下试验去验证及选择环氧树脂胶:定子灌胶后剖面检查、耐油试验、高低温冲击试验、胶硬度及剖面检查、二次灌胶固化后的剪切及拉伸试验、整机模态分析等。某款环氧树脂胶的主要技术参数见表1。

2.1.2 灌封参数

根据该款胶的技术参数,参考供方的推荐,确定的灌胶参数如下:机器开启,胶预热60 ℃~70 ℃,同时进行真空脱泡;工件在烘箱内预热100℃@2hrs;试样确认胶混合及固化正常后,将工件放入灌胶机工作室,抽真空后,灌胶,灌胶结束后取出工件,放入烘箱66℃@4hrs;取出工件随室温冷却后卸工装,取出工件。

2.1.3 相关灌封胶认可试验

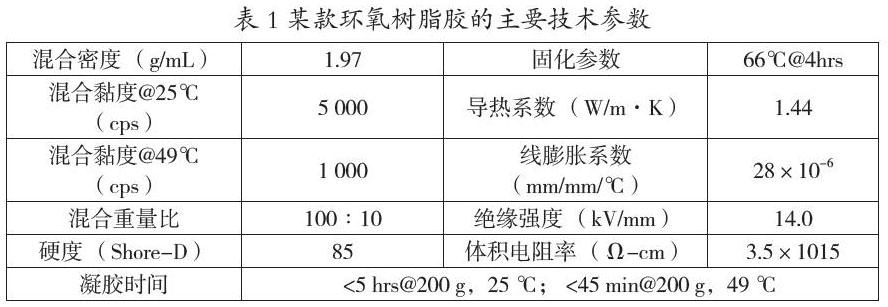

定子灌胶后剖面检查(图2):通过对灌胶后的定子解剖,对比轴向面及横断面,观察漆包线与灌封胶之间是否有空隙,判断灌封胶的浸润性。

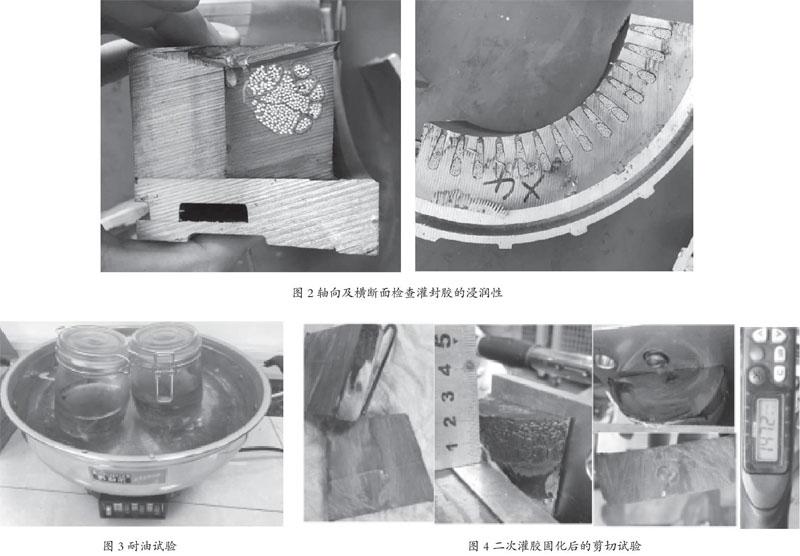

耐油试验(图3):将灌封胶样块浸泡在ZF6速变速箱油内,历时1个月,期间经历2周的蒸煮,未发现样块有融化,酥软现象。

二次灌胶固化后的剪切及拉伸试验(图4、图5):鉴于定子3相水平出线,工艺上需要考虑二次灌胶的可行性。因此,我们准备二次灌胶样块—在第一次灌胶固化的基础上,再次灌胶固化。检查结合面能承受的拉伸力及剪切力。为方便辨认结合面,在二次灌胶时,放入粗扁线,以方便确认。从实验结果看,该胶二次灌封后的拉伸强度(约5 MPa)及剪切强度(约8 MPa)可以满足使用需要。

2.2 绕线张力

该分块定子的制造槽满率高达84%,相邻分块拼圆后的最小间隙1.1 mm。因此分块绕线后的宽度尺寸是关键控制尺寸,对绕线张力、跳线、布线及骨架结构提出挑战。通过实践,确认绕线张力控制在1.5 kgf~2.0 kgf,在非出线侧骨架边缘跳线,改造现有骨架的基础上,要求结构工程师对骨架设计进行更新,便于保持张力。同时制作检具控制绕线后的宽度尺寸。针对分块拼圆后相互间漆包线可能接触的风险,考虑增加绝缘纸,用于隔绝相邻分块漆包线[2]。

2.3 灌封工艺

综上所述,该定子几何尺寸参数较高,样件阶段考虑采用热套工艺。成圆工装的设计和制造很关键,主要体现在内芯和热套外壳尺寸的控制上。根据图纸要求,确定以铁芯底面及内径定位。因此,要求内芯工装在装配后,再精加工确保支撑面与内芯的垂直度,并且内芯的尺寸及圆柱度需保证。热套壳体的内孔尺寸需满足冷却后工件的外径在规格范围内,内芯尺寸需保证工件的内径及圆柱度,热套壳体在内芯上的定心保证工件内外圆同心度。考虑不损坏铁芯,热套壳体采用6061-T6材料,内芯采用6061-T6喷PTFE涂层方式。

在设计热套外壳时,按铝的线膨胀系数是α=23.6×10-6mm/mm/℃,考虑加热到预定的加热温度,则热套外壳内孔膨胀量按公式δ=απD△t(D是外壳内径,△t是温差)估算,膨胀量应方便加热的外壳热套到铁芯外圆。

由于成型工装也是灌胶工装,因此在设计时,需要考虑密封用O型圈的位置及相关尺寸。另外,由于环氧胶对尖角敏感—固化后容易开裂,因此,在工装设计时,应注意各边角处需要倒圆角。图6是拼圆灌胶工装的3D爆炸示意图。

从6套样件的数据看,工装设计基本满足工件需求(2套工装),但是还有改善空间。

2.4 激光焊接

根据该款定子漆包线尺寸、汇流环铜板尺寸及焊接结构,选择激光深熔焊方式。激光功率为2 300 W左右,由于处于样件阶段,由潜在供方协助焊接,其他激光焊接参数(如离焦量)需后续批量生产确认。焊接质量的好坏通过外观检查(图7)及拉力试验确认。外观方面,要求焊点饱满,漆包线与焊台凹槽完全熔合,无飞溅;拉力试验方面,要求焊接后拉力≥200N为焊接合格。在工件正式焊接前,先预焊10根漆包线,确认焊接良好后再焊接工件,以保证工件焊接质量。

参考焊接供方的建议及样件焊接的实践,激光焊接对产品汇流环和漆包线去皮的要求参见表2。

3 电机定子灌封质量检验

3.1 性能试验

灌胶定子装配的电机,扭矩和功率等测试数据与仿真值一致,实测效率稍高于仿真效率。

3.2 振動试验和冲击试验

灌胶定子按标准ISO16750.3—2012《道路车辆 电气和电子设备的环境条件和试验 第3部分:机械负荷》中4.1.2.4、4.1.2.2的要求以及4.2要求(冲击加速度调整从50 g调整为20 g),按表3顺序做试验,每次试验后检查外观、外形尺寸及电性能(含绝缘、耐压、匝间、直阻、交阻测试)。

检查数据显示电性能合格、外观无裂纹,外形尺寸稍偏大(内径超上限0.02 mm,内径圆柱度超0.05 mm)。经过评估,尺寸偏大可以接受。

4 结果与讨论

分块扁线灌胶定子通过振动试验和冲击试验,说明该工艺有一定的可行性。通过对样品工艺的分析,找出并评估产品质量风险点,分析其影响参数(包含产品参数及过程参数)并通过实践优化的方法是可行的。

5 结语

分块扁线灌胶定子通过振动试验和冲击试验,部分验证分块铁芯不焊接拼圆灌胶、激光焊接工艺的可行性。通过对前期工艺的分析,评估产品质量风险点,找出相关影响参数,采取相应措施并验证。

参考文献

[1]陈彦宾.现代激光焊接技术[M].北京:科学出版社, 2006.

[2] 杨军. 灌封胶试验报告[R].精进百思特电动(上海)有限公司,2017.