气量无级调节系统节电效果研究

文_卢江波 冯坤 北京航天石化技术装备工程有限公司

活塞压缩机是依靠活塞在气缸内的往复运动实现气体增压和输送气体的压缩机,是煤化工、石化企业核心的设备,这种压缩机具备压力高、而且稳定,在加氢装置中应用十分广泛。在生产条件正常情况下,活塞压缩机出口流量是基本不变的,但是由于生产需要,生产单位的工艺需求经常变动,生产单位的用气量就会有变化,因此压缩机在使用过程中往往要满足不同工况的流量要求。当生产单位的工艺下游需要的气量小于压缩机实际排出的气量时,必需对压缩机的排气量开展调节,使压缩机的实际排气量适应需气量的要求,满足生产单位工艺需求。所以采用何种方式进行气量调节,就成为一个需要认真考虑的问题。

1 活塞压缩机气量调节方法

1.1 变转速调节

变转速调节的方式是将活塞压缩机的驱动电机转速进行改变,进而使得单位时间内活塞压缩机的压缩的次数发生变化,最终达到气量调节的目的。但是,这种调节方式需要配套变频器,对于驱动电机,变频器的价格昂贵,对压缩机零部件的耗损也比较大,影响活塞压缩机的正常运行,所以这种调节方法应用很少。

1.2 余隙调节

余隙调节方法是在原压缩机固定余隙容积的基础上,又增加了一定容积的空腔,进行气量调节时连通气缸内的工作腔,使的压缩机的余隙容积增大,压缩机容积系数减小,实现气量的调节。但是,这种调节方法调节的时间比较长,需要很多人工去配合完成相关工作,一旦有故障发生,需要压缩机立即停机进行维修,会影响压缩机的正常运行,所以这种调节方法应用也并不广泛。

1.3 旁路调节

旁路调节方法是通过将活塞压缩机的排气管路由旁路和旁路阀与压缩机的进气管路相连通,进行气量调节的时,只需要将旁路阀打开,工艺下游不需要的气量就通过旁路阀回流到进气管路中,进而实现压缩机气量调节。这种调节方法调节精度高,也是目前应用最广泛的调节方式。但是因为多余回流气体均是压缩做功后的气体,所以此调节方式的经济性差,造成能源的巨大浪费。

1.4 顶开进气阀调节

根据进气阀被顶开过程时间持续长短,可分为全行程顶开进气阀和部分行程顶开进气阀两种方式。

全行程顶开进气阀调节:在压缩机吸气过程中,气体被吸入气缸,在压缩机压缩过程中,因为进气阀被全部顶开,吸入的气体又被全部回流至气缸。此种调节方法仅适用于压缩机起机、停机时使用。

部分行程顶开进气阀调节:通过在压缩机压缩过程中控制进气阀延迟关闭的时间,实现气量在顶开的进气阀侧回流至气缸,实现工艺下游需要多少气量,压缩机就排出多少气量,并且返回的气量是由顶开的进气阀侧回流到进气管路中,未经过压缩做功,减少了压缩机的做功过程,可以根据实际需求气量而压缩多少气量。此种调节方法可以实现最大程度地节约电量,经济回报高。

本文所述气量无级调节系统就是采用了部分行程顶开进气阀调节方式。

2 气量无级调节系统工作原理及组成

气量无级调节系统是通过控制系统、液压系统和机械执行机构相结合的调节系统,主要应用在活塞式压缩机,通过仅压缩工艺下游所需要的气量,最大限度地节省能源,通过智能化的液压控制机构,精确、快速地控制活塞式压缩机的排气量,实现压缩机负荷的0%~100%的连续调节。

2.1 工作原理

气量无级调节系统调节原理为“回流省功”,如下图1所示。活塞压缩机正常工作过程如以下:

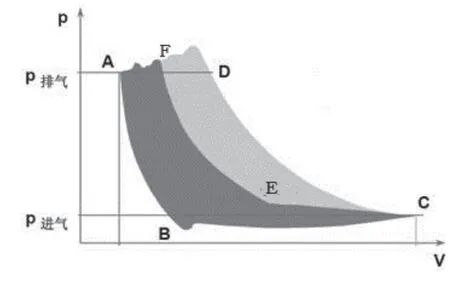

图1 “回流省功”工作原理

膨胀过程,如图A~B曲线,这个工作过程中压缩机的气阀均处于关闭状态。

进气过程,如图B~C曲线,压缩机气缸产生内外差,进气阀在压力差作用下开启,气体通过进气管线进入压缩机气缸,到C点后,压缩机完成吸气过程,进气阀关闭。

压缩过程,如图C~D曲线,此时气缸内的气体通过压缩机的活塞力的作用下达到排气压力。

排气过程,如图D~A曲线,此时压缩机气缸内排气阀在排气压力作用下打开,气缸内的气体通过排气阀进入下一级。

当投入气量无级调节系统后,因为进气阀在压缩过程中由于气量调节系统的执行机构作用力下而被强制顶开,所以压缩机的工作过程由位置C先到达位置E(回流过程),此时吸入气缸中的部分气体通过被顶开的进气阀侧回流到进气管路,而不被压缩,压缩机做功要比满负荷时减少很多,当气缸内活塞运动到位置E时,消除气量调节系统的执行机构顶开进气阀的作用力,进气阀会在弹簧力的作用下复位,压缩机气缸内余下的气体就会被压缩,气缸内的活塞由位置E到达位置F,气体达到排气压力后,通过打开的排气阀,进入工艺下游。因此气量无级调节系统不仅可以实现气量的连续调节,还能够最大程度地节约能源。

2.2 系统组成

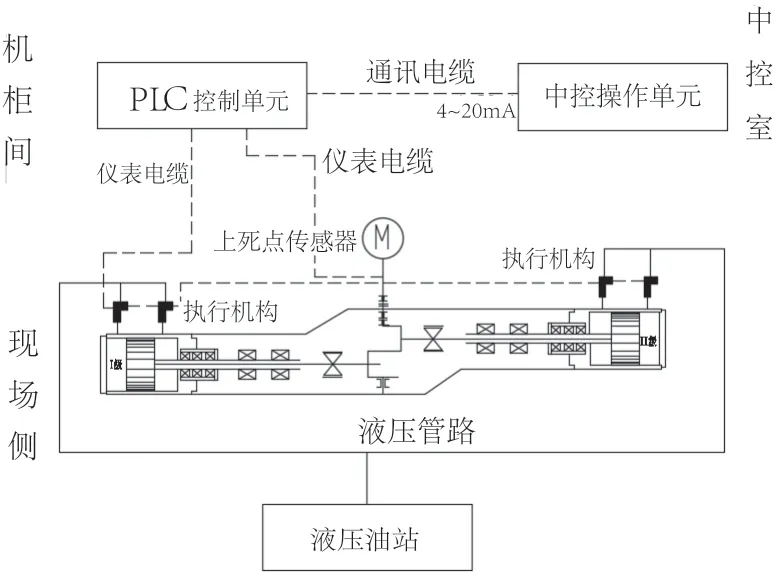

气量无级调节系统是由控制单元、液压系统、执行机构和上死点传感器等组成,如图2所示。

图2 气量无级调节系统组成

2.2.1 控制单元

活塞式压缩机一般在工厂中都是装置的核心,工艺操作都是采用的是DCS控制系统。压缩机的压力(或流量)是工艺生产的主要参数,所以气量调节系统控制单元的功能如下:

中控室DCS系统输出的压缩机负荷信号(4~20mA),通过气量调节系统控制单元,换算成作用于每一级进气阀的顶开、复位的时间信号。

通过上死点接近开关传感器实时采集压缩机气缸内活塞运动位置,依据采集到的上死点信号传输至控制单元,实现实时监控气缸内活塞位置信息和实时计算压缩机的工作周期。

可实现液压系统的油液温度、油液压力和油液的液位等相关参数的采集。

可以提供Modbus RS-485接口或PN接口,完全兼容到企业的DCS等上位机中,实现高度自动化控制。

可以实现气量无级调节系统的正常切除以及故障联锁切除,切除后使得压缩机恢复到满负荷运行状态,由原控制方案进行控制,压缩机可进行正常的生产工作,不影响企业生产。

2.2.2 液压系统

气量调节系统的液压系统由液压油站、管线和隔膜蓄能器等构成,液压油站的齿轮泵将油箱内的油循环升压到工作压力(工作压力取决于压缩机最后一级的进气压力),并且由此向执行机构提供驱动力。液压油站的供油管路中安装有蓄能器,当液压系统压力有波动时,蓄能器可以及时释放液压油稳定油压,此外,将液压油站的油压、油温设置在DCS界面上实时显示,并为了保证气量无级调节系统的安全,会设置液压油站油压、油温和液位的联锁保护。

2.2.3 执行机构

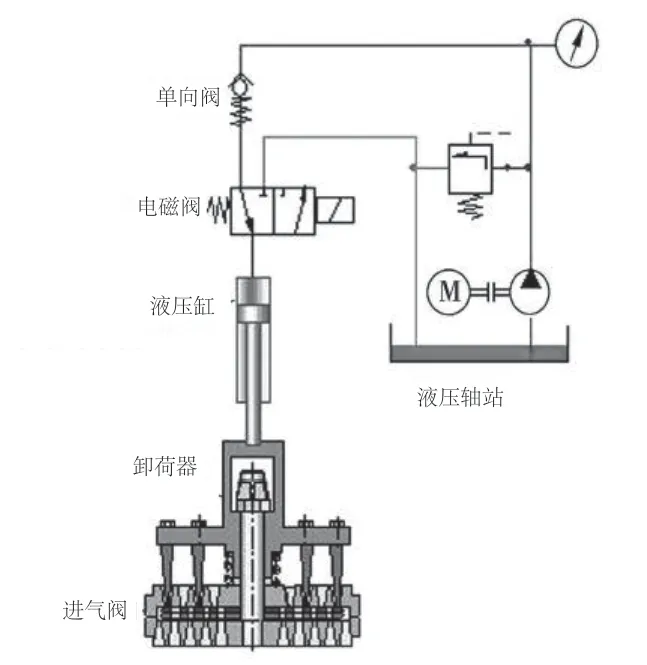

执行机构是整个气量无级调节系统的核心,它主要有电磁阀、密封系统和液压缸等组成。电磁阀接收来自控制单元的信号,控制电磁阀适时的打开或关闭,根据电磁阀的不同位置,液压缸内活塞承受从液压系统中传递的液压油压力。执行机构内的液压杆会通过高压液压力的作用下驱动卸荷器,进而顶开进气阀,从而把压缩机气缸内的一部分气体在未经压缩就从压缩机气缸的进气阀侧返回到压缩机的进气管路中。密封系统是用来防止液压油和气体的泄露。图3为执行机构功能简图。

图3 执行机构功能简图

2.2.4 上死点接近开关传感器

上死点接近开关传感器可以实时采集气缸内活塞的位置。上死点接近开关传感器和控制单元之间通过脉冲信号进行数据传递。由于无法在气缸上对活塞进行定位,所以需要在压缩机飞轮或曲轴垂直于传感器的方向上增加一个金属感应块儿,上死点接近开关接收金属物的位置信号作为控制输出的初始时刻。上死点传感器信号传入控制单元进行处理后与从DCS/PLC来的各级控制器的信号进行计算,然后输出值执行机构内高频响电磁阀以延迟进气阀关闭的时间。

3 应用

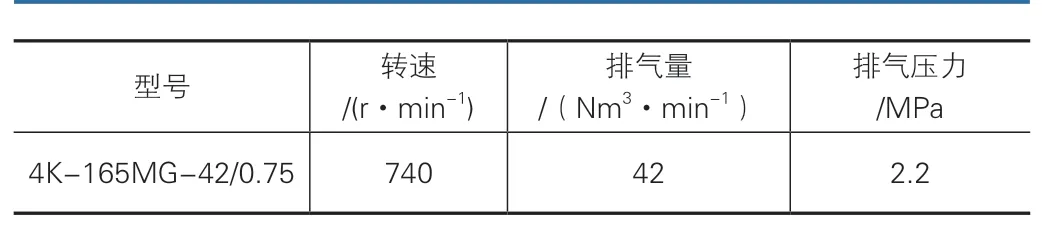

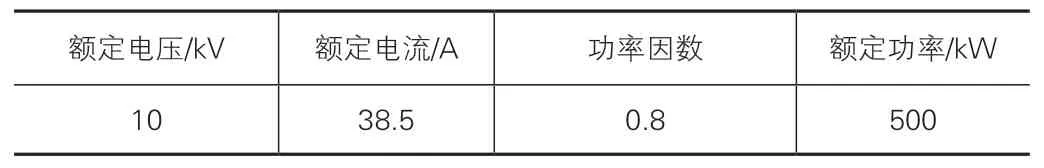

在某石化企业聚丙烯装置中,有两台型号为4K-165MG-42/0.75-22活塞式压缩机组,本机组为四列两级立式,气缸为无油润滑,水冷式双作用,工艺气为丙烯气,压缩机主要参数如表1所示。压缩机用驱动电机主要参数如表2所示。

表1 压缩机主要参数

表2 压缩机用主电机主要参数

投用气量调节系统前,压缩机主电机实测电流值为33A,主电机实际功率为457kW,若以压缩机主电机每年运行时间按8000h计算,可以得出年耗电量为365.6万kWh,平均电费按0.69元/kWh工业电费单价核算,每年压缩机产生的电费为252万元左右。

投用气量调节系统后,压缩机起机过程平稳,逐步升负荷至100%,对压缩机冲击小,调节系统运行平稳。

通过在压缩机主电机配电柜中安装的电能表和累时器来实际测算投用气量调节系统后的节能效果,当压缩机在实际运行过程中,调节系统运行790h左右,根据在压缩机主电机配电柜中安装的电能表读数的变化和压缩机主电机运行时间的变化,测算出了在调节系统运行时间内压缩机功率降至396kW左右,节省的功率为61kW,从而得出了在调节系统运行790h这段时间内,压缩机节约电费约4.7万元(电费单价均价为0.69元/kWh),年节电费约47万元,而该项目投资在80万元左右,两年左右即可收回成本,投资回报率较高。

4 结语

在聚丙烯装置中的活塞式压缩机上节能改造投用气量调节系统是成功的,投用气量调节系统不仅解决了多余工艺气返回造成的电机电能浪费,提高了迷宫压缩机组稳定可靠的运行,实现了节约电能耗费的目的,同时还优化了工艺系统中压力控制方案,使得工艺系统压力控制相对平稳,对企业的高压设备的安全长期运行起到了积极作用。