烧结烟气脱硫脱硝技术探讨

文_王伟 宋静 刘璐琦 孟鲤

1.江苏苏美达成套设备工程有限公司 2.南京杰科丰环保技术装备有限公司

截止2017年底,我国烧结矿产量达到了8.57亿t,有力地支撑了我国钢铁工业的发展需求。随着改革开放的不断深入,钢铁企业作为我国国民经济的重要支柱产业得到了长足的发展。2019年全国生铁、粗钢和钢材产量分别为8.09亿t、9.96亿t和12.05亿t,同比分别增长5.3%、8.3%和9.8%,粗钢产量再创历史新高。国内粗钢表观消费量约9.4亿t,同比增长8%。

钢铁行业市场的逐步扩大导致烧结过程中污染物的排放量正逐年上升,为了满足可持续发展的战略需要,我国对钢铁企业的减排工作做出了一系列的部署及要求。2019年4月,生态环境部等5部门联合发布了《关于推进实施钢铁行业超低排放的意见》,将烧结(球团)烟气中的颗粒物、SO2、NOX的排放质量浓度限值分别规定为不高于10mg/m3、35mg/m3、50mg/m3。同时,随着研究的不断深入,学者们逐渐发现烧结烟气中二噁英的含量也不容忽视,烧结二噁英排放量约占二噁英排放总量的17.6%,仅次于垃圾焚烧。虽然现行法律法规还未对烧结烟气二噁英治理做出具体要求,但可以预见,随着环保意识的提高,烧结烟气二噁英的治理不久就会全面展开。至此,我国烧结烟气的脱硫、脱硝、除尘及二噁英防治进入了新的发展阶段。目前我国对于烧结烟气污染物的治理仍处于以SO2和烧结粉尘治理为主,向NOx和二噁英过渡的阶段。

1 烧结烟气污染特征及排放形势

1.1 烧结烟气污染特征

据最新不完全统计,目前全国约有烧结机900余台,总烧结机面积约11.6万m2,其中90~180m2的烧结机约500台,180m2以上烧结机约400台。全国烧结机几乎全部安装了除尘、脱硫设备,但大部分实际效果并不能满足现行超低排放的标准要求,仍有较大的改造空间;而烧结烟气的脱硝及二噁英的治理才刚刚起步,尚未普遍展开,仍有巨大的减排潜力。

烧结烟气由于漏风率(40%~50%)和固体料循环率高,导致烟气产生量十分巨大且波动明显。据相关数据显示,每生产1t烧结矿大约产生4000~6000m3的烧结烟气。同时烧结烟气污染物种类较为集中且浓度较高,其烟气中包含主要大气污染物SO2,NO,Hg等重金属,SOX、NOX等酸性气态污染物及二噁英等,且其粉尘携带量较大,粉尘主要由金属、金属氧化物或不完全燃烧物质等组成,耐磨性较强且具有粘性,即使经过配套的静电除尘器处理后,粉尘浓度仍在0.5~15g/Nm3。烧结烟气产生的SO2和NOx的浓度相对较高且浓度变化大,随铁矿原料和燃料的不同,SO2浓度一般在300~800mg/Nm3范围内,高时可达2000~4000mg/Nm3。NOx浓度一般在150~300mg/Nm3,最高可达500mg/Nm3左右。鉴于烧结烟气的一系列污染特征,对其进行脱硫、脱硝及二噁英的综合防治具备一定的实际意义。

1.2 烧结烟气污染物排放形势

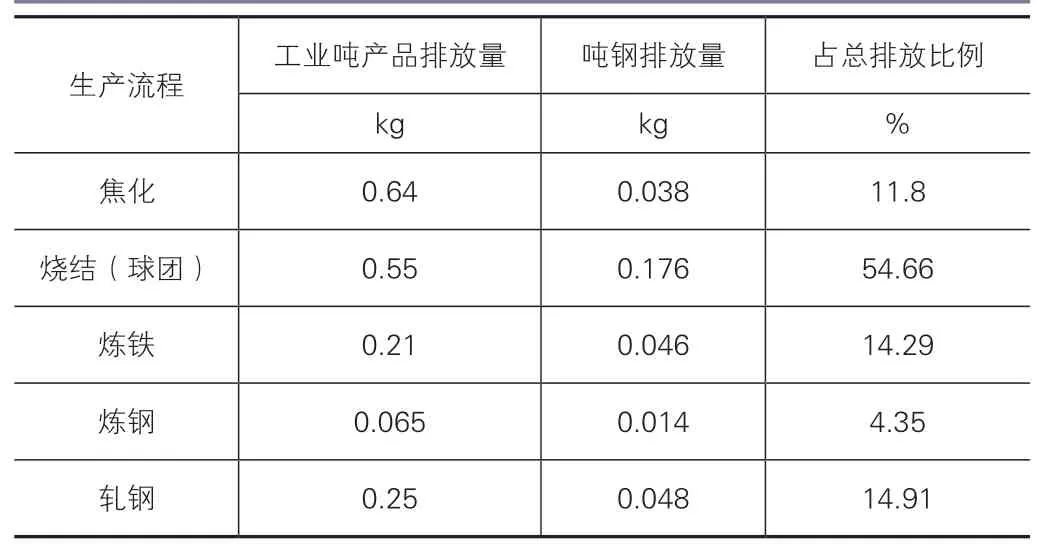

据统计,我国钢铁产能居前20位的城市,无一空气质量达标,平均PM2.5浓度比全国浓度高28%。2017年我国重点钢铁企业SO2、NOX和颗粒物排放量分别为106万t、172万t、281万t,约占全国排放总量的7%、10%、20%,是目前我国主要的大气污染排放源之一。而钢铁生产的各个工艺流程中,污染物主要来源于焦化和烧结两个过程,钢铁工业各生产流程产生的SO2如表1所示,可以看出烧结工序的SO2排放量占到了整个工序的33.67%。通过对钢铁企业这部分SO2的治理,可以大量减少排入环境中总的SO2的量,以此改善生态环境。

表1 钢铁工业SO2排放构成

根据《2015中国环境状况公报》,2015年全国氮氧化物排放总量约1851.8万t,其中钢铁行业生产排放废气中氮氧化物的排放量约占全国排放总量的3%左右,其中钢铁行业烧结工序是产生NOx的主要来源之一,约占钢铁行业NOx排放总量的50%。通过对该部分NOx进行治理,可以大量减少由钢铁烧结排入环境中NOX的量,有利于国家层面实现对NOX排放总量的控制。

整个烧结过程中颗粒物的排放量也不容忽视,钢铁工业各生产流程产生的颗粒物量如表2所示。

表2 钢铁工业颗粒物排放构成

对烧结烟气全面开展脱硫脱硝治理,据初步预算,到2025年,《关于推进实施钢铁行业超低排放的意见》任务全面完成后,将推动钢铁行业二氧化硫、氮氧化物、颗粒物排放量分别削减61%、59%和81%,由于钢铁行业在重点区域相对更为集中,超低排放改造将在重点区域产生更大的环境效益。

2 烧结烟气脱硫脱硝治理技术

2.1 湿法脱硫+中低温SCR脱硝技术

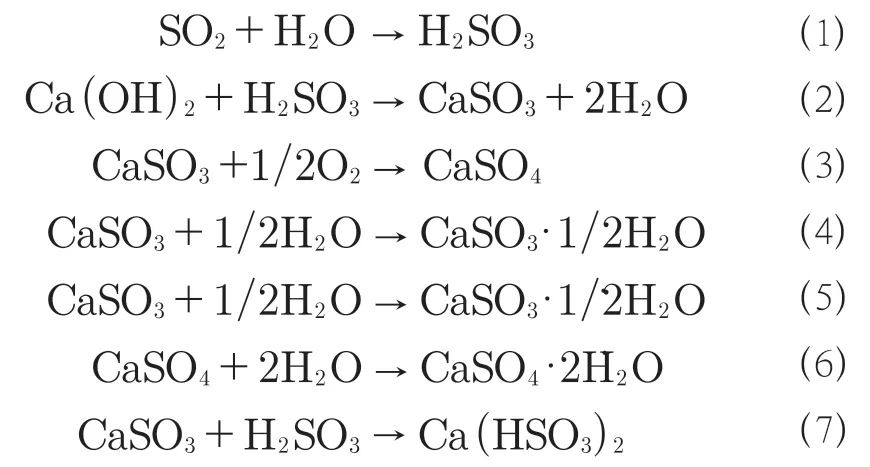

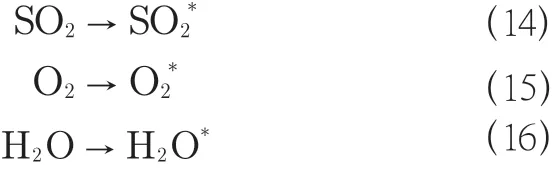

目前钢铁企业大部分已经安装了脱硫环保设备,用于烧结烟气的脱硫治理。为了满足现行环保标准对于氮氧化物排放的要求,往往只需要在原有脱硫系统后串联新建脱硝设备即可。而对于烧结烟气的脱硫,目前湿法脱硫的应用最为广泛,据环保部相关数据统计,湿法脱硫约占总脱硫市场份额的87%。湿法脱硫可以根据脱硫介质的不同划分为氨法、氧化镁法、石灰石-石膏法等,其中又以石灰石-石膏法最为常见。湿法脱硫的核心设备是脱硫塔,在脱硫塔中,高温烟气与石灰石浆液发生逆流接触,烟气中所携带的SO2、SO3与浆液中的石灰石发生化学反应,形成亚硫酸钙和硫酸钙,同时烟气中的HCL和HF也与浆液中的石灰石反应而被吸收。其脱硫反应机理如下:

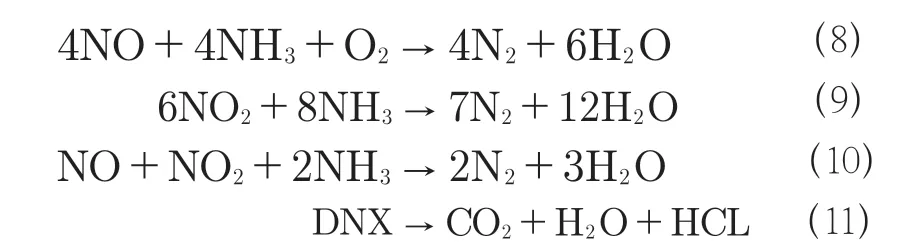

中低温SCR脱硝技术的烟气入口温度应控制在280~300℃,脱硝效率主要取决于催化剂及氨与氮氧化物的混合和分布效果。兼有低温脱硝和二噁英去除的催化剂目前市场上已经有较多的种类,可以自行选择。对于脱硝装置中氨的分布和混合,目前普遍采用的是喷氨隔栅法,即将烟道截面分成20~50个大小不同的控制区域,每个区域有若干个喷射孔,每个分区的流量单独可调,以匹配烟气中NOX的浓度分布。其脱硝机理如下:

湿法脱硫的脱硫效率较高,可靠性更强,且脱硫副产物为石膏,可用于生产建材和水泥缓凝剂等,具有很好的经济效益。但湿法脱硫后的烟气会在烟囱口形成携带有SO2、SO3、CaSO4、cl-等污染物的雾状水汽,称为“白色烟羽”,目前有许多地区已经对白色烟羽的治理做出了相关要求,可能会导致采取湿法脱硫后,后期需增加白色烟羽消除的投资及运行费用,但湿烟羽的治理可以进一步去除烧结烟气中的污染物,保证超低排放目标的稳定实现,所以湿烟羽的治理是今后发展的必然趋势。中低温SCR脱硝技术可以在节约加热烟气所需能耗的同时实现较高的氮氧化物去除率,但中低温SCR催化剂对于烟气的含硫量(主要是SO2)和灰尘的含量要求较高,因为低温下二氧化硫容易与水、氨气形成粘稠的铵盐,附着在催化剂上,造成催化剂的中毒失活。由于烧结烟气前端往往已经对烟气进行了脱硫和除尘处理,所以可以保证进入脱硝系统的SO2和灰尘浓度整体处于较低的水平,满足低温SCR催化剂的工艺要求。故湿法脱硫+中低温SCR技术具有广阔的市场潜力,可以较好地应用于现有烧结厂进行超低排放工艺改造。

2.2 循环流化床半干法脱硫+高温 SCR脱硝技术

半干法脱硫包括喷雾干燥法脱硫、循环流化床半干法脱硫、烟道喷射脱硫等,其中循环流化床半干法脱硫在部分烧结企业有所应用。烧结产生的含有粉尘和SO2的烟气,从脱硫塔的底部经文丘里管进入脱硫塔,在脱硫塔内布置脱硫剂,使烟气中的SO2与脱硫剂发生反应,由于烟气在反应器中流速较快,可在反应器中形成湍流状态,这就使得烟气和脱硫剂之间的接触面积很大,所以反应较为完全,SO2大部分能够被吸收。在脱硫塔中完成化学吸收反应后,在保证烟气温度高于烟气露点温度15℃以上时将烟气送入后续除尘器,通常利用布袋除尘器实现气固分离。循环流化床半干法脱硫效率较湿法脱硫低,在Ca/S大于1.3、烟气温度高于绝热饱和温度15℃以上的条件下,脱硫效率才可以达到90%左右。

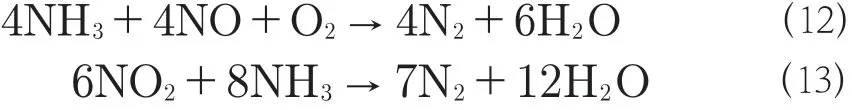

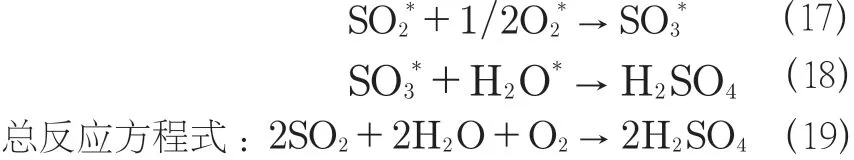

脱硫后烟气温度在80℃左右,经过GGH换热或热风炉补充热量,将烟气温度抬高至315~400℃之间,进入SCR反应器进行脱硝。高温SCR脱硝技术要求烟气温度在320℃左右、含氧气氛下,以NH3作还原剂、体系为催化剂来消除烟气中的NOX。烟气中的NOX主要由NO和NO2组成,其中NO约占NOX总量的95%,故(12)是脱硝的主要反应式,在脱硝过程中需要氧气的参与。其脱硝机理如下:

就目前而言,循环流化床在实际运行过程中存在较多的问题,系统运行不够稳定,故障率较高。半干法也会增加系统内灰尘的含量,加重后面除尘设备的负担,其SO2脱除效率相对较低,不能满足超低排放的要求,所以新建企业大部分不再选择循环流化床半干法进行脱硫。而高温脱硝效率较高,工程造价相对低廉,但由于烟气温度较高,少量的SO3极易与过量的NH3生成具有腐蚀性和粘性的NH4HSO4,造成后续烟道设备的损坏,同时催化剂中毒现象极易发生。所以,该种脱硫脱硝方法在现有脱硫脱硝改造市场中只占有较少的份额。以上两套脱硫脱硝技术可以根据具体工程相互组合使用,以实现以最低的经济代价换取最高的环保效益。

2.3 活性焦脱硫脱硝一体化技术

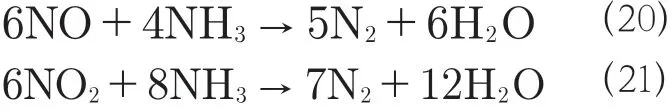

活性焦是区别于活性炭的一种称呼,是一种以褐煤为主要原料,具有吸附和催化双重功能的粒状物质,具有十分丰富的微孔结构,能吸附大分子、长链有机物,针对某些特殊的场合,其吸附能力远远超过了活性炭。活性焦不仅仅是SO2的优良吸附剂,也是NH3还原NOX的优良催化剂。活性焦对SO2和NOX的吸附有物理吸附和化学吸附两种方式。当烟气中无水蒸气和氧气存在时,主要发生物理吸附;当有足够的氧气和水蒸气时,发生物理吸附的同时也发生化学吸附和表面反应。其对颗粒物的去除主要是通过物理过滤的方式,颗粒的捕获粒径与碰撞、遮挡、扩散作用有关。其脱硫机理包括吸附和催化作用,反应温度一般控制在70~150℃之间:

化学吸附(SO2分子向活性焦微孔内移动):

催化反应(SO2分子在活性微焦孔内的化学反应):

其中,*为活性焦细孔内的吸附状态。

脱硝机理包括物理吸附和催化作用,反应温度一般控制在80~180℃之间。

反应方程式:

该技术可以实现多种污染物的综合脱除(颗粒物、NOX、SO2、重金属、二噁英等),整个系统工艺处理前后温度控制在180℃以下,整个过程无需加热,运行过程中能耗较低,且其副产物为硫酸,可作为副产品销售,以此提高企业的经济效益。但该技术前期投资成本较高,且系统实际运行参数如烟气量、污染物浓度等对其脱硫脱硝效果有着重要的影响,非常容易出现工况的改变导致污染物末端的超标排放,所以截止目前还没有被广泛使用。但可以预见,随着技术手段的不断完善,技术缺陷的不断改进,活性焦脱硫脱硝一体化技术必将取代其他技术。

3 结语

随着环境标准的不断收紧,烧结烟气的脱硫脱硝技术需求日益增加。虽然目前有相对较为成熟的脱硫脱硝技术,但烧结烟气污染物种类多,粉尘含量高,烟气负荷及温度变化幅度大,给烧结烟气的脱硫脱硝治理效果和治理成本带来了巨大的挑战,现有技术急需作出调整来适应烧结烟气的特点。在这样严峻的形势下,现有技术应该不断地朝着更适合烧结烟气特点的方向改进,同时不断减少项目的投资、运行成本。以活性焦脱硫脱硝一体化技术为代表的烧结烟气脱硫脱硝协同净化技术已成为今后的发展趋势,应该重点研究,实现在提高污染物治理效率的同时降低项目投资及运行成本。