解决流量测量难题

文/李宝荣

对离心泵进行仿真优化设计分析——高温导波超声流量计在渣油加氢原料泵出口测量中的应用—为了克服超声波流量计受所测流体温度范围限制的缺点,解决工业过程重油、高温介质的流量测量难题,本文介绍了基于高温导波独立专利技术的超声波流量计在渣油加氢原料泵出口流量测量中的应用方案。该方案可以在不破管、不停产和不动火的情况下直接在线安装,且不受高温、重油气相等因素影响。该高温导波超声波流量计自安装以来,一直保持着连续、稳定以及准确的测量。

在石油炼制过程中要保持各装置安全稳定运行,必须准确测量液位、压力、温度、流量及其他工艺参数,其中流量是测量难度最大、测量点最多的监测参数。由于工业领域流量测量技术面临多种复杂的需求,工业企业对测量准确性的要求不断提高,传统的工业测量方法如孔板、楔式、喷嘴以及文丘里等流量计已不能完全满足工业生产领域的要求。

企业生产成本在降低要利润,在线环保检测在增加要严控,装置检修、仪表维护工作要实现高质量、高要求以及高标准,“油不落地、气不上天”的要求,更加突显新时代、新形势下对新工艺、新技术仪表维护量以及可靠性等方面需求。基于各种传感器技术和电气技术的新型流量计能很好的满足用户对精度、可测量性、维护量以及经济性等方面需求,如使用电磁法、超声波法以及漩涡法等,引入电子技术、具有导波板结构以及专利WaveInjector技术的FLUXUS系列高温外夹新型超声波流量计,其技术应用具有极大地发展空间。本文结合渣油加氢原料泵出口流量测量中遇到的技术问题进行深入分析,提出探索性解决方案,并付诸实施,以供商榷。

流量测量疑难问题分析

测量方案分析

渣油加氢原料泵出口4台流量342-FT-10601及ABC是公司级联锁,也是工艺控制极为重要的参数:

介质名称:原料油(减压渣油、焦化渣油、蜡油等)。

设备位号:342-FT-10601;

操作温度:258 ℃ ;

设计温度: 300 ℃;

操作压力:20.6 MPa;

设计压力24.7 MPa;

操作密度:866.04 kg/m3;

动力粘度4.188 MPa.s;

第二天,雨继续下,赛马会上人声鼎沸,渐渐渗透的寒冷令我的牙齿不知什么时候开始打颤,当刚烤干的衣服再湿透时,赛马会结束了。我躲在拥挤的大卡车里,不知什么时候,雪花飘落在草原上。一路上车子在缓慢地摇晃,一位老大娘用藏袍裹着我,搓着我冰冷的手,偎依在她怀里的那种温暖逐渐沉淀到我的记忆里。

管道外径/内径:273 mm /207 mm;

管道材质:P11。

该装置原设计为原料泵出口选用标准孔板流量计取压(1个孔板8对取压口),使用高温型差压变送器进行差压信号的测量采集和转换变送,利用高压油系统将32#汽轮机油,从膜盒腔室打入取压管路,最终流入工艺管道,实现连续稳定测量。原设计在选型时考虑孔板流量计取压管路不会堵塞,由于现场空间狭小和高压冲洗系统复杂,原设计没有工艺副线且施工安装受限,造成前后直管段长度和孔板短嘴取压配管垂直度不足,连续弯头较多。

运行情况分析

孔板流量计每次开工投用后,初期运行较为正常,但在运行几个月之后开始出现测量数据偏差不稳定、零点漂移以及注油泵头油滴流速慢等现象。检修期间检查变送器,取压膜盒表面有焦油和取压管内壁有污油(主引压管全部焊接,变送器侧卡套连接),检查冲洗油系统,发现孔板根部取压短嘴局部堵塞,导致轴承磨损、泵头注油不畅,经过高压油冲洗车40 MPa极限疏通和变送器膜盒清洗、二次校正后重新安装投入运行,可以正常使用,但在不久后之前的故障现象再次出现(仪表取压高压弯头内径6 mm,高压液体疏通只是在管径圆面积上开一个小孔,再冲洗时压力被小孔卸掉,无法实现圆面积整体冲洗),并有逐渐严重的趋势,甚至旁路公司级联锁直到生产周期结束。

渣油加氢检修周期为1.5年,换剂时间15 天,高压系统没有工艺副线,不停工不能够疏通取压管线(停工后管线存油,工艺系统无法切除不能动火),在正常生产周期中,基本上没有机会对该位置的流量仪表进行检修,所以该流量仪表一旦故障只能带病工作且单点停高压注油、主要参考其原料泵前入口流量趋势(泵前后流量联锁值不同,泵后至反应炉之间无流量计显示),给装置的稳定运行带来隐患。

测量难点分析

该套装置的渣油加氢原料组成较为复杂多变,其中含有溶解气、胶质、沥青质以及焦化物等多相杂质,虽然经过原料过滤系统的处理,但是过滤效果不甚理想;加之仪表取压高压弯头内径细,孔板取压配管连续弯头多等,都是导致该流量测点经常发生堵塞的根源所在。

超声波流量计的测量原理与技术优势

超声波流量计的原理介绍

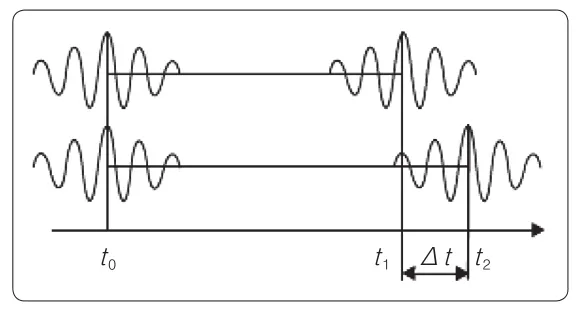

超声波流量计大多采用时差式测量原理,设超声波传播速度为C,超声波顺流时从传感器A到B的传播时间为t1,逆流时间为t2,声波在流体中传播相同距离时存在时间差,如图1所示。

图1 时差法工作原理图

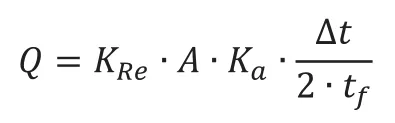

一个探头发射信号穿过管壁、介质、到达另一侧管壁后,被另一个探头接收到,同时,第二个探头同样发射信号被第一个探头接收到。由于受到介质流速的影响,二者存在时间差Δt,根据推算可以得出流速V和时间差Δt之间的换算关系, 乘以管道内横截面积,并乘以雷诺数修正系数,进而可以得到体积流量值,即:

A- 管道内截面积;

KRe- 流体力学修正系数;

Ka- 声学修正系数;

t- 时间差;

tf- 流体中的传输时间。

超声波流量计的技术优势

时差法的原理和结构,决定了其具有以下优点:

全通径设计,无任何压损和能力损失,无扰流件,无需缩径,节能方面优势明显。

测量范围大,测量结果不受导电率、压力、温度及粘度的影响。

与介质不接触,对粘稠液体无挂壁影响,尤其适用于腐蚀性介质的测量。

结构相对简单,可维护性好,安装简单,无需切断工艺管道,费用低。

渣油加氢原料泵出口流量测量疑难问题的解决

超声波流量计的选用

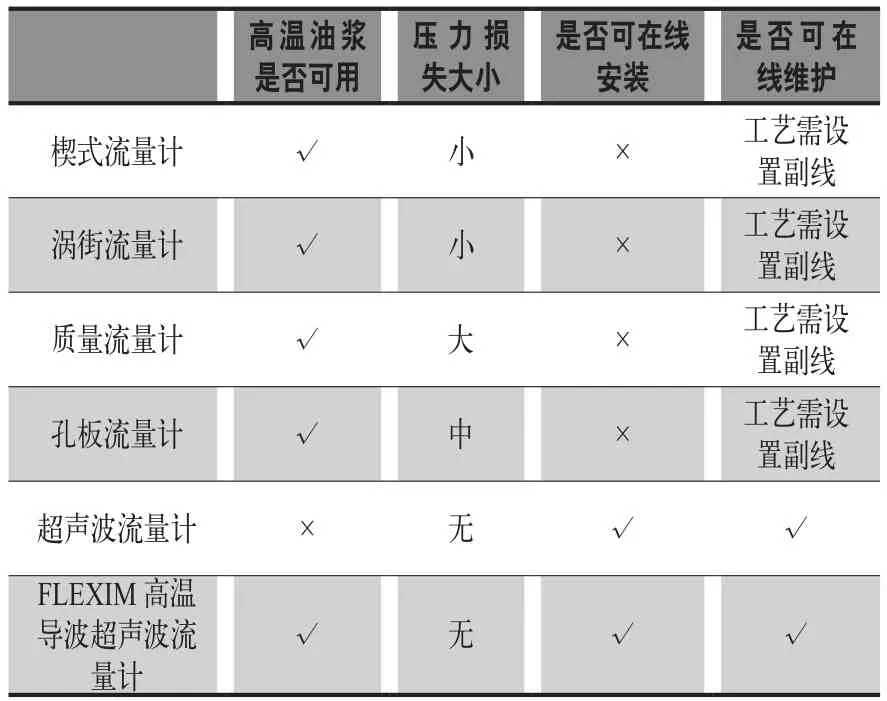

为解决原料泵出口流量测量问题,立足装置深入挖掘问题根源,对几种常用流量计从测量的工艺介质、管道的压损、安装及维护要求等多方面比较筛选,见表1所列;

通过反复筛选,初步确定采用高温导波超声波流量计的技术方案。

技术方案的制定

为进一步验证高温导波技术的数据可靠性,考虑装置联锁动作的及时性,特别选在装置运行半年后,结焦达到比较严重的阶段开展测试工作,直至装置运转的末期,以期获得典型的应用测试数据。

经过多方调研,我们最终选择了德国FLEXIM公司的高温外夹式超声波流量计作为替代解决方案,并进行了为期7个月的现场连续测试。选择该测试方案的原因如下:

(1)非接触的测量方式。超声波流量计采用外夹式安装,非接触测量,无需在管道上开孔,也无需停产,非常适合在装置运转过程中进行安装测试。同时,由于流量传感器不与被测量介质接触,所以不受介质腐蚀性、磨损性以及由于压降所引起的加速结垢的影响。

表1 几种常用流量仪表比较

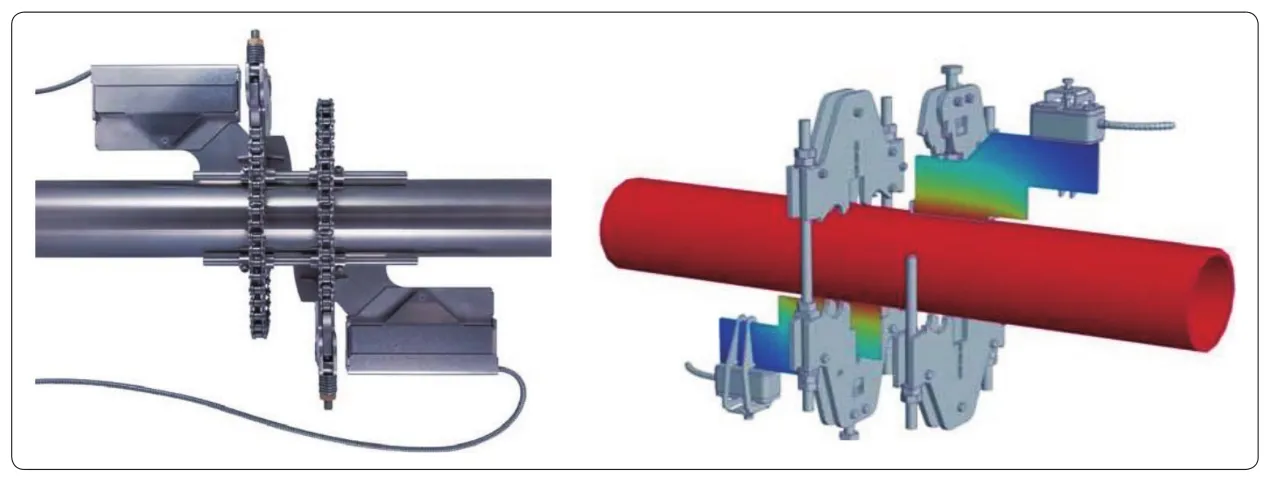

图2 FLEXIM公司的高温超声波典型安装

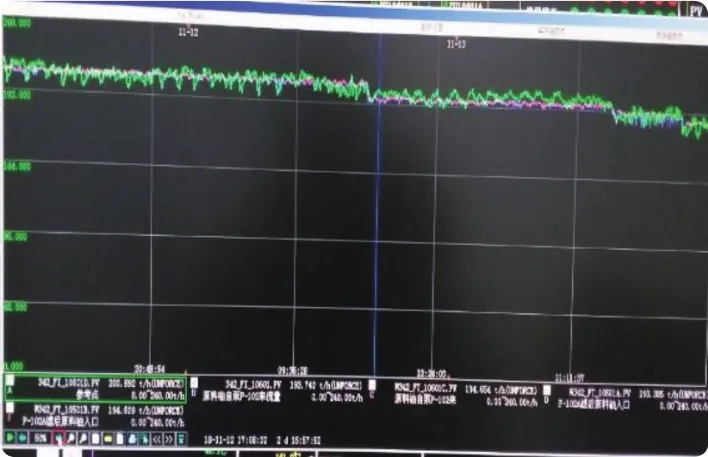

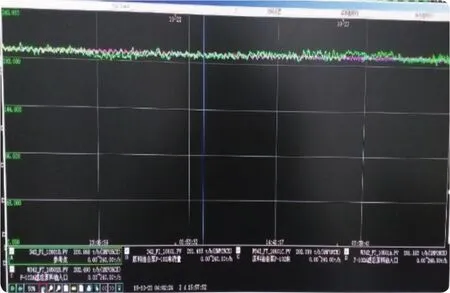

图3.5 12月效果比对图

(2)高温适用性。常规的超声波流量计只能耐受200 ℃左右温度,不能承受介质高温,无法满足300 ℃的设计温度。我们选择的超声波流量计采用了专利的WaveInjector技术,通过高温导波结构,使得该流量计可以耐受400~600 ℃的高温,结构图如图2所示:

(3)介质耐受性。渣油加氢原料属于非牛顿流体,测量点介质中气液固三相共存,导致在测量位置的管道表面发生强烈的噪声干扰。FLEXIM采用了专利的高温降噪材料,在管道表面形成耐高温网状高分子保护层,利用该材料的特殊物理特性,有效吸收和降低噪声干扰,从而确保了正确的超声波信号被变送器准确识别。

流量测试的应用效果

测试数据

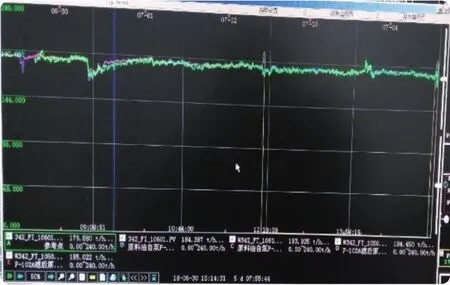

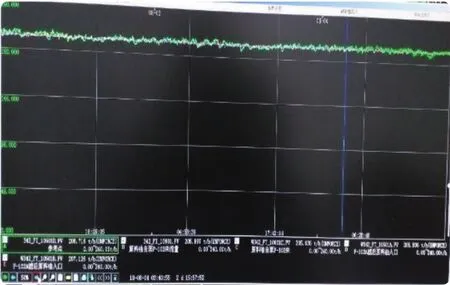

2018年05月23日安装一台超声波流量计,测试数据,2018年06月30日现场流量数据引入DCS系统,趋势稳定、示值准确,2018年12月14日,渣油加氢装置按照计划停工检修,生命周期典型效果依次6~7月,8月,10月,11月,12月。如图3(3.1~3.5)所示,绿色为测试数据,其他为比对数据。

图3.1 6~7月效果比对图

图3.2 8月效果比对图

图3.3 10月效果比对图

图3.4 11月效果比对图

联锁和PID控制投用

依据测试数据结果,2019年5月11日4台超声波(342-FT-10601及ABC)正式安装投用,7月将3台测量信号引入SIS回路,9月通过调整合适的PID参数,FT-10601投用控制回路。从5月到9月流量观察稳定、总体趋势正常(比较参照泵入口流量),已将联锁回路正常投用,2019年9月通过调整合适的PID参数,FT-10601投用控制回路。

结束语

FLUXUS系列高温外夹新型超声波流量计,利用其独特的技术特点,克服了常规超声波流量计无法测量高温流体的限制,解决了工业过程中高温、气相多组分介质流量测量的难题。同时,该流量计不接触被测介质,可以方便地实现强腐蚀性、非导电以及易燃易爆型等流体测量,没有压力损失,对于较大管径的流体测量仪表安装和运行节能优势尤为明显。