革命性缠绕垫片(Change® )助力安全生产

文/王海峰

泄漏控制是安全生产的重要环节,也是工厂高效、长周期运行的基础——越来越严苛的低排放法规正在逐步出台。螺栓连接系统作为泄漏和排放的潜在来源,是重点整改对象,提升垫片技术是即刻见效的最经济的方式。此外,操作单元都在升级,要求垫片提供更好的密封和更长运行周期,突破装置运行的瓶颈。目前垫片技术的短板很有改进的必要。

目前用于苛刻工况的高性能垫片主要是缠绕垫和齿形垫,随着生产装置逐步延长在高温、

高压工况下的运行周期,缠绕垫和齿形垫的缺点日益凸显。一款名为“缠革(Change®)”的垫片,率先在半金属垫片行业取得突破性进展。“缠革”垫片兼具缠绕垫和齿形垫的特点,其卓越的回弹性可提供超常的密封效果。本文旨在通过概念解析、设计特点和性能参数来探讨当前垫片的局限性及缠革垫片的优越性,并介绍这款革命性垫片的成功应用案例。

当前半金属垫片技术进展

所有垫片都具备各自的优势和劣势。每个装置必须根据法兰形式、法兰面状态、温度、压力、介质、危险等级和运行周期等工况来评估最合适的垫片。

半金属垫片包括缠绕垫、齿形垫、波纹垫和金属包覆垫。金属包覆垫曾是最常用的设备垫片,但金属包覆垫回弹性差,加之金属面密封本就困难,这些共同导致了数不清的泄漏问题,金属包覆垫逐渐被淘汰。波纹垫前期投入较低,但是有不少被吹爆(甚至在凹凸面法兰)、芯板压坏和泄漏的案例,并且波纹垫不能用于突面法兰。

缠绕垫和齿形垫是历史上应用最成功的两款半金属垫片。缠绕垫是由福来西在 1912 年发明,其特色结构是由预成型的“V”形薄钢带和柔性填料缠绕而成。齿形垫大概一个世纪以前诞生于德国,由表面呈锯齿状的金属芯板覆上柔性贴面材料而成。

缠绕垫和齿形垫的劣势

缠绕垫的局限性

缠绕垫因其缠绕结构有着与生俱来的回弹性,但并非没有缺点。ASME B16.20 推荐石墨缠绕垫要带内环,并且强制要求大尺寸/高压等级的石墨缠绕垫与所有的 PTFE 缠绕垫必须带内环。即使带上内环和外环,大尺寸缠绕垫结构依旧不稳定,容易散架。

图 1 典型的半金属垫片截面图

缠绕垫的另一个劣势是其高达 69 MPa 的最小安装应力。为了获取更高的紧密度和更低的泄漏量,安装应力最好能超过69 MPa。缠绕垫有低应力型,但只能用于低压工况。对于发生泄漏需要重新设计垫片的法兰连接,在螺栓力不充足的情况下,达到缠绕垫所需最小安装应力十分困难。例如,垫片设计者需要经常替换换热器上易泄漏的金属包覆垫。不幸的是,绝大部分换热器法兰的设计只需满足锅炉与压力容器(B&PV)计算方法的最低所需螺栓力,该计算方法并没有考虑分程隔板面积、泄漏率、紧密度或排放量。这类案例中,由于螺栓力无法满足缠绕垫的最小安装应力(大于金属包覆垫),金属包覆垫无法升级成缠绕垫。

齿形垫的局限性

ASME B16.20 标准近年引入了齿形垫,将其定义为具有贴面的齿形金属垫片(GMCL)。齿形垫比缠绕垫有更好的可操作性,齿形垫的优势在于低安装应力(17.2 MPa但实际操作最好按34.5 MPa),并且是一款低泄漏垫片。不幸的是,齿形垫本体是坚固的金属,回弹性并不好。齿形垫仅有的回弹来自贴面材料,对于垫片整体来说这个回弹量非常小。齿形垫有大量成功的应用,但是当法兰存在热交变或者换热器两侧法兰热膨胀不同步时,齿形垫密封通常需要借助碟簧并且每次热交变都需要复紧。

这些防漏措施增大了操作复杂性,工时费用,乃至运行风险。关于操作复杂性,碟簧需要按照特定的方向安装,每个垫圈需要特定载荷,这个载荷必须满足垫片所需安装应力同时不能过载,这需要精准的安装(最好用液压扳手),而其余更通用的安装方式无法满足精度要求。同时,也要考虑每次热交变过程中复紧花费的时间,这会显著影响装置开车进度。最后一点,如果运行过程中发生泄漏,热紧操作人员将处于高危状态。

缠革垫片

缠革垫片是一款技术领先的半金属垫片。缠革垫片克服了现有垫片的局限性,进一步降低了螺栓连接系统的泄漏和排放。

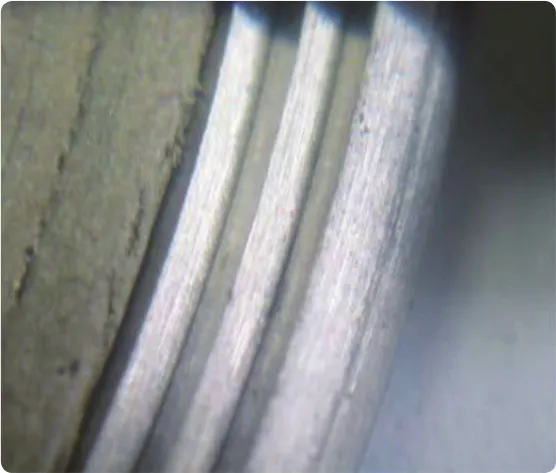

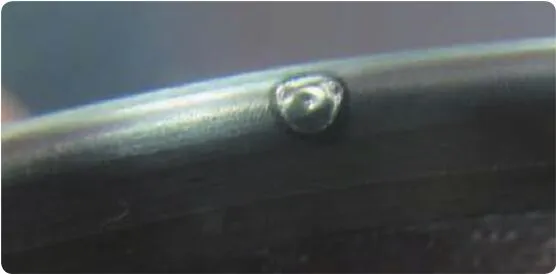

缠革垫片结合了传统缠绕垫和齿形垫的特点,另一个提升在于其独创升级的缠绕钢带,缠革垫片的钢带比传统缠垫的厚5倍。全新的厚重型钢带模仿了齿形垫表面的锯齿状边缘结构。缠革垫片的钢带像缠绕垫一样和填料缠绕结合,并通过针对性优化的激光焊接工艺牢牢结合。最终,像齿形垫一样在表面覆上非金属材料,缠革垫片就大功告成了。请参照图 2 ~5。

缠革垫片的最小安装应力大概44 MPa,比金属包覆垫和缠绕垫都小。经评估,缠革垫片是一款高强度且回弹性极佳的半金属垫片,甚至超过了 HT X-750 缠绕垫。

热循环测试

热循环对于静密封来说是最苛刻的工况之一,法兰连接随着温度交变而发生不同程度的形变,严重的泄漏随之而来。众所周知的壳牌热循环测试,20多年来一直被用作垫片资格预审,壳牌热循环测试可以很全面地评估垫片的有效回弹性能。

热循环测试平台(见图 6 和图 7)包括一对 ASME B16.5 标准的 NPS 4 / Class 300 突面法兰,还包括工装内部的加热元件。相比靠进出炉子控制温度,内部加热最大程度模拟了真实工况。

某知名炼油企业建议了一个包含 24 次热循环的测试方案,用于对比缠革垫片和常用半金属垫片的性能。该测试模拟了常规炼油厂在2次大修之间(大约 4年)的潜在温度波动,并且期间不对螺栓进行复紧。清洗工装,并以 2℃/ min的速率将工装加热到320℃,同时用氮气充压至3.3 MPa。将工装隔离开,放置1 h,记录介质压力。然后将工装自然冷却至室温,再进行下一次热循环。每次热循环大约花费24 h,24次热循环测试不间断进行。

图 2 缠革垫片剖面图展现出:类似缠绕垫的缠绕结构,类似齿形垫的贴面

图 3 厚重型缠绕钢带,其边缘倒角模仿齿形垫的锯齿形状

图 4 贴面之下的缠革钢带结构

图 5 缠革垫片外圈上的激光焊点

图 7 热循环测试工装照片

图 8 热循环测试结果—介质压力 VS 循环次数

24次热循环后的最大允许压降为0.1 MPa。 除波纹垫,所有的测试垫片都是按照福来西工艺标准生产,波纹垫通过经销商外采。垫片材料都采用 300 系列不锈钢和石墨,缠绕垫样品均带内外环,测试结果见图 8。

图 8 可以看出,缠革垫片的表现远远超过其它所有垫片,缠革垫片测试过程中只损失了0.01 MPa的压力。值得注意的是,常用的缠绕垫和齿形垫并不能通过测试。波纹垫的表现最差,部分原因是测试工装采用了突面法兰,波纹垫通常不建议用于突面法兰。

成功应用

尽管缠革垫片可以用于标准突面法兰,其最理想的应用位置在于换热器。不仅仅是热循环工况下,换热器法兰面温度不均(例如多管程换热器)带来的挑战,同时垫片表面也会受到剪切,这源于壳程法兰、管板和管程法兰热胀冷缩不同步。缠革垫片自 2012年引入,至今累计销售超过10万片,许多成功应用已经记录在案。

表 1 为缠革垫片在近年来国内外的部分应用,涉及到石墨缠革垫片、高温固力特缠革垫片对石墨缠绕垫片以及金属包覆垫等的替换。

表 1 缠革垫片应用业绩

缠革垫片目前用于解决来自各行各业的密封问题,如化工、金属加工、液化天然气、设备厂、电力、造纸和炼油行业。第一片缠革垫片的应用可以追溯到 2012年。到目前为止,大部分缠革垫片都用于其它垫片密封失效的工况。每一个成功应用都在用事实证明缠革垫片在苛刻工况下的卓越密封性能。

结论

螺栓连接的可靠性经常没有受到应有的重视,螺栓连接不到位可能导致装置停车,甚至引发安全事故。将螺栓连接中的垫片升级,使其能承受计划内和非预期的热交变,使用可立即提高装置整体可靠性。这款全新的缠革垫片是专门为此而设计,其回弹性能胜过行业内应用最成功的垫片。缠革垫片为装置进一步减少泄漏和排放提供了新的机遇。基于测试结果和当前实际应用表现,缠革垫片带来的提升包括:取消碟簧降低操作复杂性;减少螺栓复紧花费的工时;无须热紧,大大降低了操作风险;为工厂安全高效运行提供重大助力。