基于致密增韧机理的高抗折混凝土制备试验研究

张擎,黄良贤,张辉,陈明,董雨,毛国宇

(长安大学 公路学院,陕西 西安 710064)

1 引言

水泥混凝土抗折强度低,抗裂性能弱,工程应用受到很大限制,在常规条件下制备高抗折强度混凝土越来越得到重视。在普通混凝土中掺入一定量的纤维,能够实现混凝土抗折强度的提高。黄政宇在UHPC中掺入聚乙烯纤维,UHPC抗折强度达到了28 MPa,较素UHPC提高了47.1%;佟钰在C40混凝土中掺入碳纤维,其抗折强度提高了108.8%;梁兴文掺入单一短钢纤维,UHPC抗折强度达到了19.98 MPa;掺入混杂钢纤维,UHPC抗折强度达到23.55 MPa;张兰芳在混凝土中掺入短玄武岩纤维,抗折强度提高14.7%,折压比提高13.5%;漆贵海通过掺入聚丙烯纤维,超高强混凝土断裂能增加50.8%,韧性提高54.5%;徐世烺团队通过掺入PVA纤维制备的UHTCC混凝土,其极限抗拉应变为普通混凝土的300~800倍,最大裂缝宽度控制到0.1 mm以下。总的来说,虽然纤维混凝土的强度较普通混凝土强度有所提高,但这主要依靠纤维的拉拔作用,其基体强度却没有增长;另外,混凝土制备过程中纤维的掺入工艺复杂,均匀性难以有效保证,并且材料的整体造价较高,这些限制了纤维混凝土的工程应用。

该文基于致密增韧思路,首先通过集料致密级配优选及环氧树脂纤维增强混凝土材料的基体抗折强度。同时,依靠环氧树脂生成的空间网架,进一步提高混凝土整体抗折强度,增强材料的抗裂性能。最后通过试验,研究混合养生对环氧树脂纤维网架生成的影响,提出高抗折水泥混凝土的养生工艺。

2 高抗折混凝土制备

2.1 高抗折混凝土技术途径

提高混凝土抗折强度的技术途径包括两方面:① 增强混凝土材料基体抗折强度,方法有改善集料级配及粒径,掺入超细活化颗粒,减少水的用量,增大水泥用量;② 掺入固体纤维材料,增强抗拉强度,改善抗裂性。该文采用集料级配致密优选及环氧树脂纤维提高混凝土基体致密程度,依靠环氧树脂纤维网架增强混凝土整体抗拉强度。掺入液态环氧树脂,依靠其固化生成的环氧树脂纤维进一步挤压混凝土材料的基体剩余空隙,增加基体材料致密程度,提高混凝土整体抗拉强度及抗裂性。

制备高抗折水泥混凝土试件的基本思路:

(1)提高混凝土基体材料细观尺度匀质性。增大集料中的小粒径骨料比例,降低大骨料带来的局部水灰比过大的现象,减小界面过渡缺陷。

(2)提高混凝土基体材料致密性。选用致密级配集料,低水灰比,添加微米级硅灰,环氧树脂固化纤维充填混凝土基体水化剩余空隙,提高混凝土致密性。

(3)构建抗拉纤维空间网架。环氧树脂纤维与混凝土水化物胶结,形成空间抗拉网架,提高混凝土整体抗拉、抗裂性能。

2.2 试验材料

(1)水泥:采用P.O.52.5级水泥,各项技术指标符合GB 175-1999《硅酸盐水泥、普通硅酸盐水泥》标准要求。

(2)细集料:选用石英砂,试验采用中、细、特细3种粒径范围的石英砂,粒径范围分别为0.212~0.45 mm(40~70目)、0.125~0.2 mm(80~120目)、0.074~0.149 mm(100~200目),石英砂技术参数见表1。

表1 石英砂参数

(3)硅灰:硅灰为灰白色粉末,平均粒径为0.1~0.3 μm。

(4)环氧树脂乳液:由双酚A型环氧树脂E-51、聚酰胺类固化剂、稀释剂以及促进剂混合制备而成,力学性能见表2。

表2 环氧树脂乳液固化后力学性能

(5)外加剂:消泡剂采用有机硅消泡剂;减水剂为聚羧酸高性能减水剂,最大减水率可达30%。

(6)水:采用自来水。

2.3 配合比设计

依据最大填充密实度思路,采用最紧密堆积原则进行水泥混凝土的配合比设计,通过试验获得集料颗粒之间的堆积密度从而确定最大密实度,进而确定集料级配组成。集料颗粒间的空隙由胶凝材料填充,水泥颗粒间的空隙由硅灰、水化产物以及环氧树脂颗粒填充,形成密实结构。结合试验阶段的试配结果,确定基准配合比。

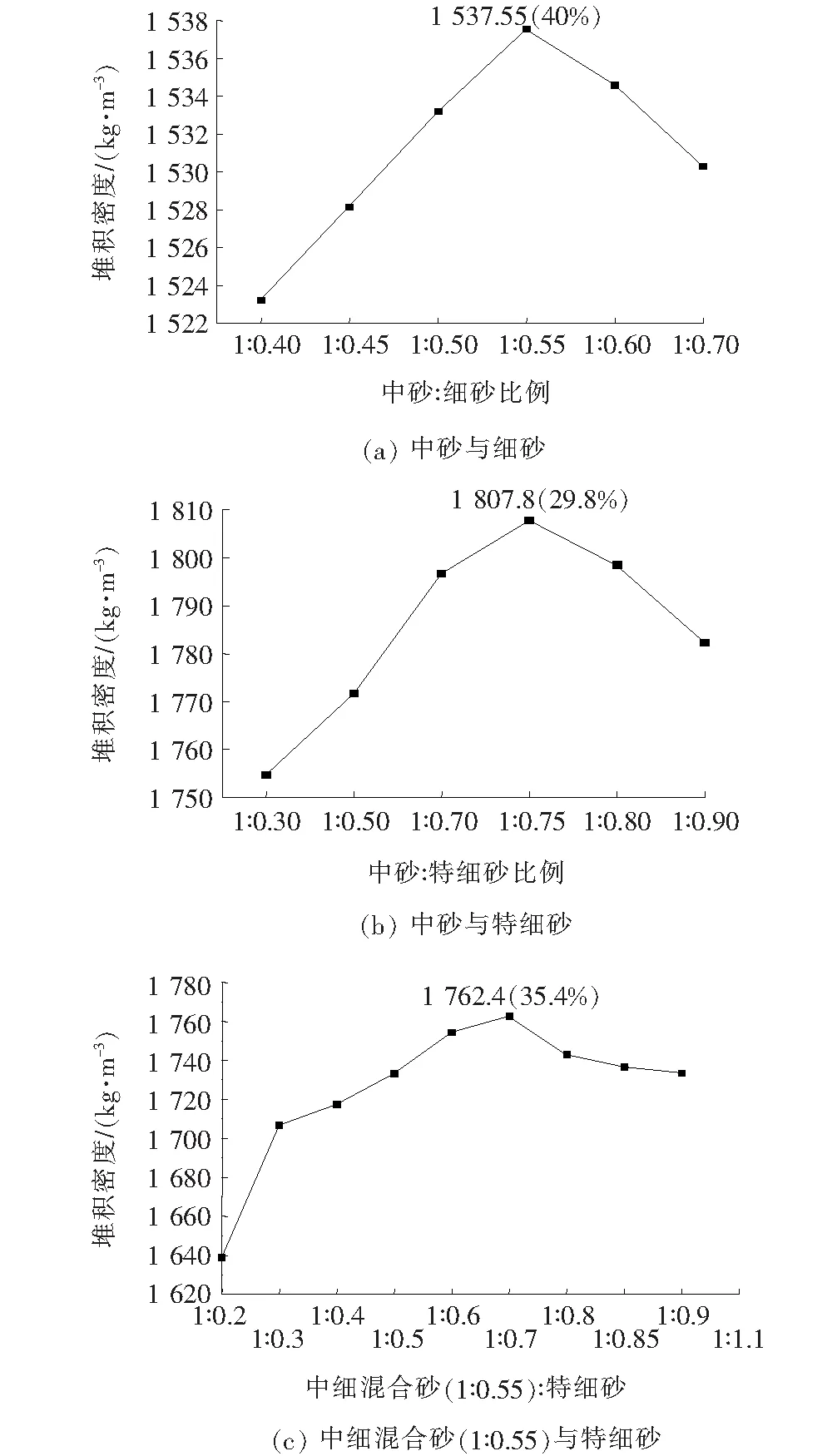

首先分别对中砂与细砂、中砂与特细砂、中细混合砂(1∶0.55)与特细砂3种粒径组合进行堆积密度测试(图1),将堆积密度最大的粒径组合作为混凝土集料,并对其制备的混凝土进行强度以及压汞测试。

图1 紧密堆积密度与砂混合比例关系图

从图1可以得出:中砂与细砂在1∶0.55混合时堆积密度达到最大值1 537.55 kg/m3,空隙率为40%;中砂与特细砂以1∶075混合时堆积密度达到最大值1 807.8 kg/m3,空隙率为29.8%;中细混合砂(1∶0.55)与特细砂以1∶0.8混合时紧密堆积密度达到最大值1 762.4 kg/m3,空隙率为35.4%。

强度及孔隙率测试结果表明:集料级配对混凝土强度影响显著:采用密实级集料制备的混凝土材料致密程度高,强度高(表3)。在这3种级配中,间断级配堆积密度最大,结构最致密,所制备的混凝土强度最高;并且由中砂与特细砂为集料制备的混凝土均匀性好,宏观缺陷较少。所以该文选取中砂与特细砂按1∶0.75混合作为混凝土的集料。

表3 28 d强度测试结果

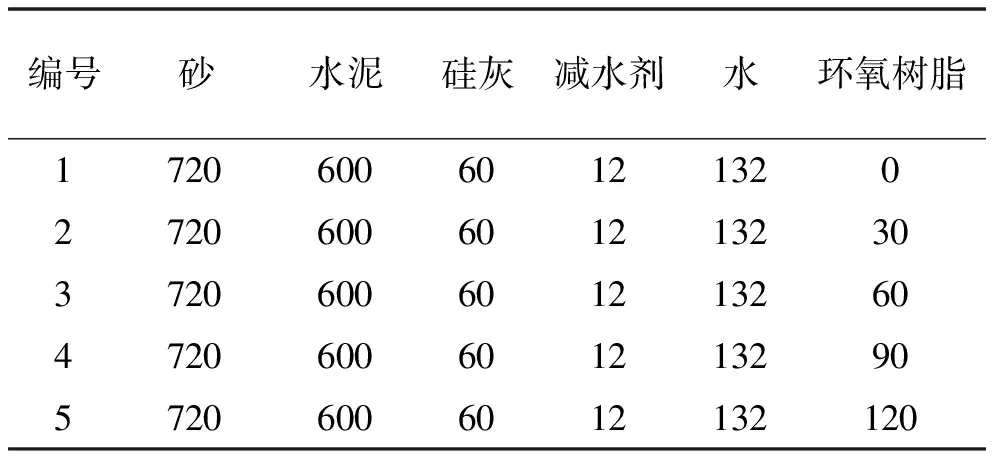

在密实骨架结构基础上,通过添加微米硅灰、微纤维材料进行三级填充。通过多次试验发现,硅灰的掺量为10%时能较好地发挥微集料填充效应;水胶比为0.22、减水剂掺量为2%时混凝土具有较好的工作性;考虑到高抗折混凝土需要较多的水泥,灰砂比固定为1∶1.2;另设0、5%、10%、15%、20%共5档环氧树脂掺量,配合消泡剂使用(掺量为环氧树脂质量的1%),以研究环氧树脂掺量对混凝土性能的影响。试验采用的基本配合比如表4、5所示。

表4 水泥净浆配比 g

表5 混凝土配合比 g

为研究不同养生条件对环氧树脂微纤维发展的影响,设置3种不同养生条件:

(1)水养。将已成型好的试件放入温度(20±2)℃的水中养护至规定龄期。

(2)混养。① 将已成型好的试件放入温度(20±2)℃的水中养护3 d后,再在室内常温下养护至7 d;② 将成型好的试件放入温度(20±2)℃的水中养护7 d后,再在室内常温下养护至28 d;③ 将成型好的试件放入温度(20±2)℃的水中养护28 d后,再在室内常温下养护至60 d。

(3)干养。将成型好的试件放在温度(20±2)℃的室内养护至规定龄期。

2.4 试验方法

(1)孔结构测试

采用美国Auto Pore IV 9500压汞仪(MIP)进行孔结构测试。将样品养护至28 d龄期后,将其破碎,取黄豆颗粒大小置于无水乙醇浸泡24 h终止水化,取出自然干燥72 h后进行测试。

(2)SEM测试

为了更好地观测环氧树脂网架结构的形态,使用1%的稀盐酸腐蚀28 d龄期试样30 s,取出自然干燥72 h后进行测试。

(3)强度测试

采用40 mm×40 mm×160 mm的混凝土试件,按相应龄期进行抗折、抗压强度测试。

3 试验结果

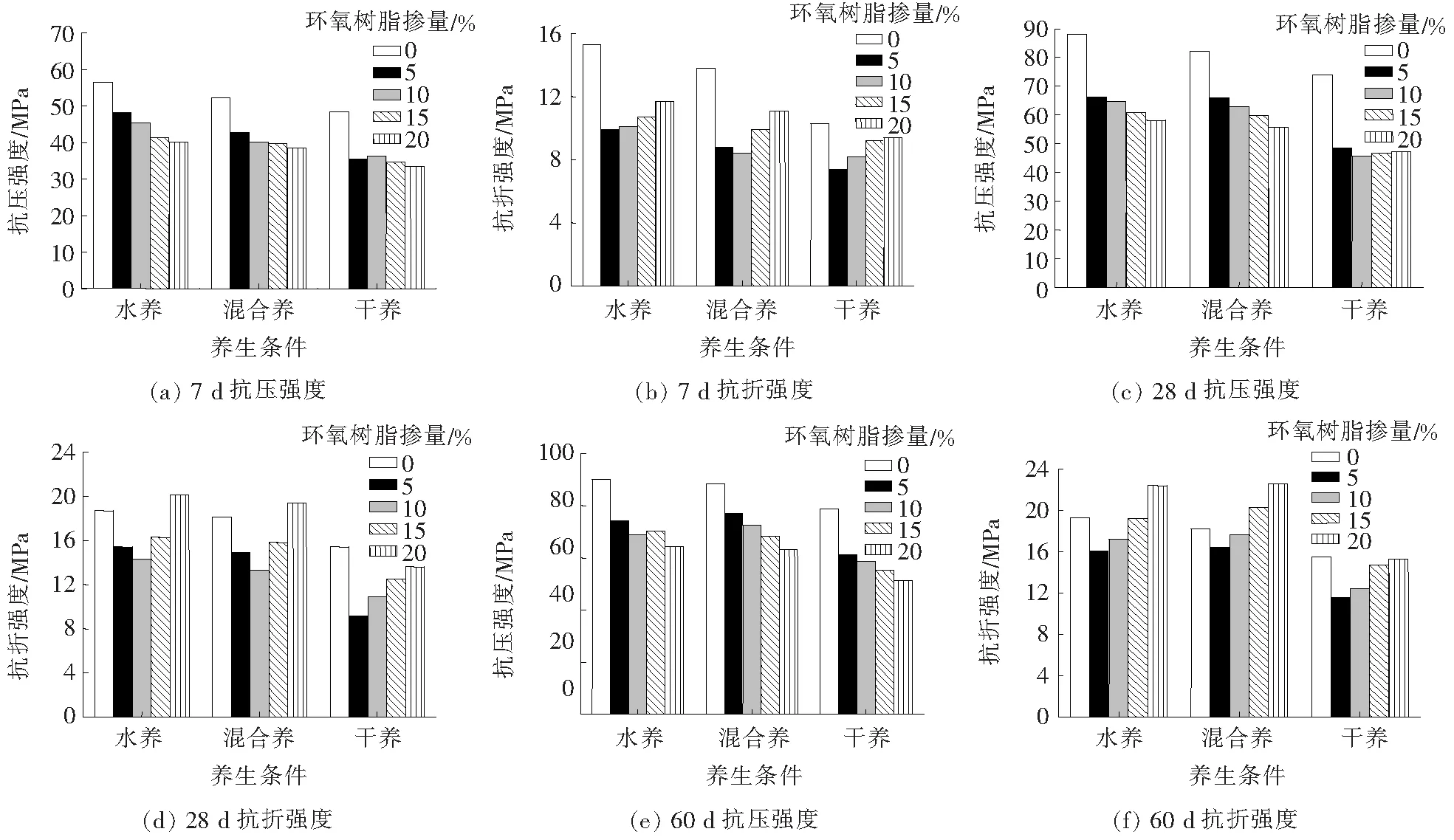

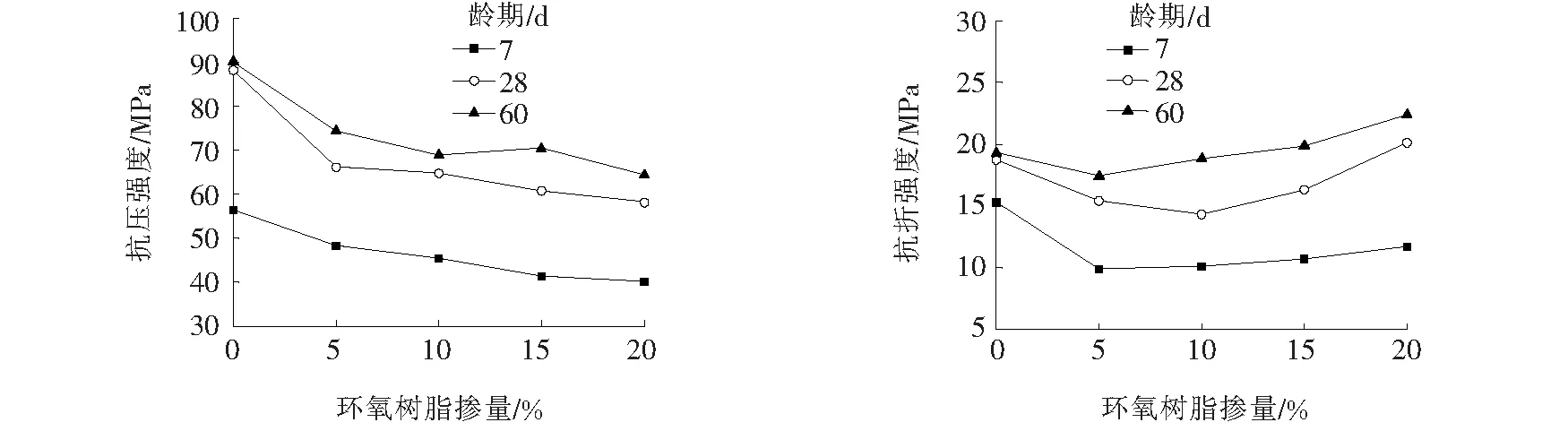

不同环氧树脂掺量以及养生条件的混凝土强度测试结果如图2所示。由图2可以看出:环氧树脂的掺入提高了混凝土的抗折强度,且随着掺量的增加,抗折强度提高,但抗压强度反而降低;在28 d龄期以前,水养下的混凝土强度最高,混养下次之,而干养下最低,但到了60 d龄期时,混养下混凝土抗折强度反超水养下混凝土。从混凝土断面图可以看出,混凝土内部结构密实。

图2 混凝土强度测试结果

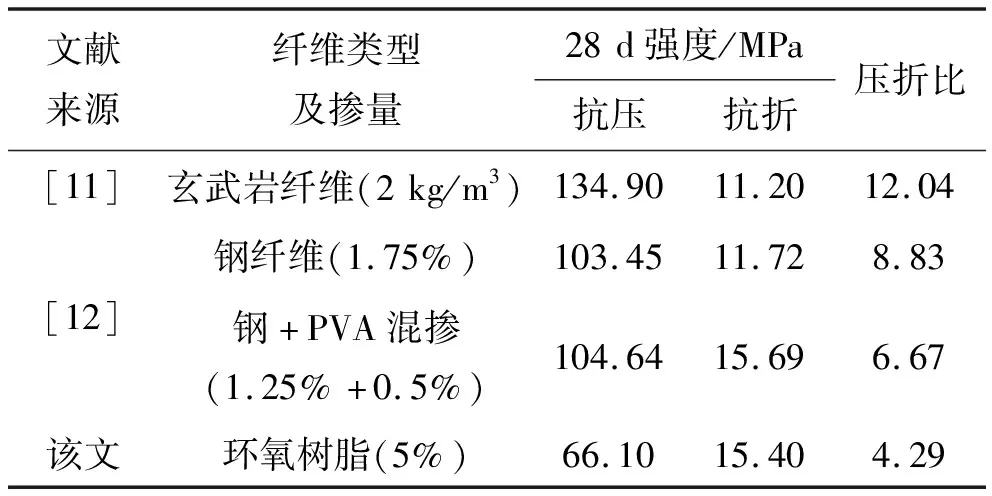

与不同纤维混凝土相比(表6),该文制备的环氧树脂高抗折混凝土不仅有较高的抗折强度,而且压折比较小,这表明制备的环氧树脂纤维混凝土韧性较好。

表6 不同类型纤维混凝土对比

为进一步分析环氧树脂纤维对混凝土力学性能的改性机理,该文从微观层面着手,对混凝土的孔结构以及微观形貌进行研究。

3.1 纤维化树脂对混凝土的影响

(1)纤维化树脂对混凝土致密性的影响

为获得对比明显的结果,特选取0、10%、20%共3种环氧树脂掺量的混凝土进行压汞测试,以分析环氧树脂固化纤维对混凝土致密性的影响(图3)。

从图3可以看出:① 环氧树脂固化纤维,进一步挤占填充了混凝土中水泥水化剩余孔隙,增强了混凝土基体致密性。环氧树脂掺量越大,混凝土孔隙率越小。掺入量为0、10%、20%(水泥质量的百分数)时,孔隙率分别为11.3%、9.2%、7.6%;② 环氧树脂的掺入,使得孔径分布曲线左移,微孔占比增加。随着掺量的增多,最可几孔径逐渐减小,掺量为0、10%、20%时分别为52.7、46.5、35.9 nm;相比基准混凝土,环氧乳液掺量为10%时,10 nm以下的孔隙占比提高了2.953%;掺量为20%时,提高了5.912%。

图3 孔径分布图

通过以上分析,认为环氧树脂固化纤维,填充、挤压了孔隙,优化了孔径分布,使得混凝土孔隙率下降,致密性提高。在水泥水化到一定程度时,环氧树脂不断固化形成纤维,对水化产物间的孔隙进行了填充。与普通纤维不同的是,它不受空间尺寸的影响,能够在各种孔隙中自由生长;此外,密实的纤维在将各物黏结起来的同时也有效地封闭了部分孔隙,所以结构的致密程度得以提高。

(2)纤维化环氧树脂网架对混凝土抗拉、抗裂性能的影响

通过对20%环氧树脂掺量的混凝土的SEM图(图4)进行分析发现:环氧树脂乳液在混凝土硬化过程中会生成环氧树脂纤维网架结构,对混凝土抗拉、抗裂性能起到至关重要的作用,这与研究得出的环氧树脂膜能够增加混凝土的韧性结论一致。将环氧树脂纤维网格结构放大,发现环氧树脂纤维网架结构是由环氧树脂固化形成的大量微纤维相互交织穿插形成的。

这些微纤维除了相互交织之外,还会与水化产物相互穿插生长[如图4中环氧树脂微纤维与板状Ca(OH)2以及AFt交织],这样使得各物相间的联结得以增强,薄弱界面得以加强。加上环氧树脂的高黏结强度,大大地提高了混凝土的抗拉性能;区别于普通纤维,环氧树脂微纤维由于其尺寸小,数量多和分布广的特点,能更有效地从微层面上控制裂缝的扩展,提高混凝土的抗裂性。故环氧树脂微纤维越多,环氧树脂网架结构越发达,对提高混凝土的抗拉性能更有利。

图4 环氧树脂20%掺量混凝土SEM图

综上所述,环氧树脂纤维结构不仅使混凝土内部结构更为致密,而且能够将混凝土各物相联结到一起,同时有效地控制裂缝的扩展,最终实现混凝土的抗拉性能提升。宏观上表现为随着环氧树脂掺量的增大,混凝土抗折强度提高(图5)。

图5 水养条件下混凝土强度图

由图5可以看出:掺有环氧树脂的混凝土抗压强度始终是低于空白组的。在28 d以前,环氧树脂对水泥的水化程度有较大的阻碍作用(表7),水泥石结构发展不完善是导致抗压强度较低的主要原因;而随着龄期的增长,这种阻碍作用逐渐减小,水泥石结构得到较好的发展,抗压强度有所提高。但由于环氧树脂掺入引起的水泥水化物组成比例、晶体形态和结构等变化,使得改性后的混凝土弹性模量变小,变形性能提高,形成的新化学键能降低,最终导致结构承压能力下降。所以即使水化程度提高了,但抗压强度仍是低于空白组。

表7 不同聚灰比净浆的水化程度

3.2 养生条件对混凝土的影响

从图2可以看出,不同环氧树脂掺量的混凝土强度与养生条件关系图变化趋势相似,故在此选取20%环氧树脂掺量的混凝土进行试验研究。

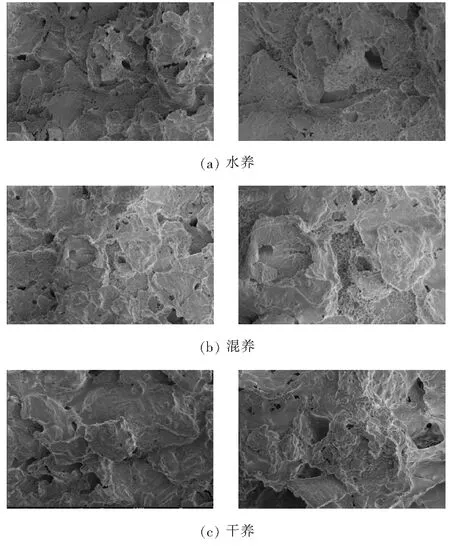

图6为不同养生条件下经盐酸腐蚀的混凝土SEM图。图中孔洞是部分水化产物被盐酸腐蚀后留下的,而光滑部分则是被环氧树脂网架结构包裹的,故可由此粗略评估环氧树脂纤维网架结构物的生成量。由图6看出:在各养生条件下环氧树脂网架结构物生成量排序为:干养>混养>水养,说明干燥条件有利于环氧树脂纤维网架的形成,这与已有的研究结果一致。

图6 不同养生条件下试件腐蚀后SEM图

混凝土致密程度由水泥水化程度以及环氧树脂纤维网架共同决定。当水泥水化到一定程度,环氧树脂网架结构形成,混凝土能够获得致密结构。在混合养生条件下,水泥在前期潮湿环境中不断水化,环氧树脂缓慢固化;而后期干燥环境中,水化产物慢速生长的同时环氧树脂网架结构快速同步生长。这样环氧树脂网架结构便能在合适的龄期时与水化物进行胶结,形成空间网架填充孔隙,提高混凝土的密实程度。如图7所示,混合养生条件下混凝土密实程度最高。

图7 环氧树脂水泥石孔径分布

但由于早期环氧树脂对水泥水化的阻碍,加上环氧树脂网架结构发育不完全,所以出现如图8所示7 d和28 d龄期混养条件下混凝土的抗折强度略低于水养条件下的现象。而随着龄期的增长,环氧树脂对水泥水化的影响基本消除,混养条件的优势逐渐显现,60 d时混养下的抗折强度高于水养。因此,混合养生更有利于促进环氧树脂微纤维与水泥水化物的胶结,形成空间网架,提高混凝土的抗拉性能。

图8 不同养生条件的混凝土强度图

4 结论

基于致密增韧思路,开展了集料致密级配优选、环氧树脂生成空间纤维网架及养生条件对混凝土的增强试验研究,常规条件下成功制备出龄期28 d抗折强度为19.4 MPa的水泥混凝土,由试验可得如下结论:

(1)相比传统水泥混凝土级配,该文提出的小粒径致密间断级配集料的堆积密度最大,中砂与特细砂以1∶0.75配比形成的堆积密度最高,制备的混凝土致密程度最高。

(2)环氧树脂在水泥水化过程中固化形成了纤维化的空间网架,进一步挤占填充了混凝土水泥水化后的剩余空隙,提高了混凝土密实度;同时纤维化的空间网架与水泥水化物紧密胶结,两者共同作用有效地抑制了裂缝的发展,提高了混凝土的抗拉性能。

(3)混合养生条件更有利于促进环氧树脂纤维与水泥水化物的网架共生,形成抗裂网架结构。