正交胶合木楼板炭化速度有限元分析

张 晋,陈 豪,白 羽,廖家男

(1.东南大学混凝土及预应力混凝土结构教育部重点实验室,江苏南京211189;2.南宁高新技术产业开发区管理委员会,广西南宁530007)

正交胶合木(CLT)是以厚度为15~45mm的板材相互叠层正交组坯后胶合而成的木制产品,通常为单数层,包括强轴方向的顺纹受力层以及横纹受力正交层。正交胶合木是新型工程木材料,欧美等已经开始将其应用在装配式木结构和高层木结构的建造中[1]。CLT是一种可燃材料,将其应用到多高层建筑中,结构的抗火性能成为设计者关注的焦点,而CLT炭化速度,则是其中的核心因素。

国外学者对CLT的炭化速度研究开展得较早,Frangi等[2]对标准火下的CLT抗火性能进行了试验研究,试验结果表明受火过程中发生层板脱落的CLT木板炭化速度远高于实木的一维炭化速度,并且指出受火过程中若发生层板脱落,则此时剩下层板初始炭化速度接近原炭化速度的2倍。Buchanan等[3]、Drysdale[4]认为分层脱落是一种受火后的层板从该构件中分离的现象,层板剥落时,剩余层板将被突然直接暴露于高温火焰下,炭化速度明显加快。Hasburgh等[5]测试了使用4种不同胶黏剂包括MF(三聚氰胺甲醛树脂胶)、PRF(间苯二酚甲醛树脂胶)、PUR(单组分聚氨酯胶)、EPI(乳液型聚异氰酸酯胶)的CLT在火灾下的炭化速度和燃烧性能。结果表明,使用不同胶黏剂的CLT的炭化速度与失效时间没有明显差异,但是使用MF和PRF胶黏剂的CLT燃烧后不容易出现炭化层脱落现象。Schmid等[6]提出了一种用有效截面法进行结构防火设计的简单设计模型。此模型根据炭化深度和CLT抗弯强度与受火时间的函数关系,再将零强度层用于设计模型,最后使用有效剩余截面确定梁的抗弯性能。

国内对CLT相关的研究还在起步阶段,主要研究领域集中在CLT的力学性能方面。王志强等[7]对采用花旗松、辐射松和杨木压制单一树种和混合树种的CLT进行了顺纹抗弯、顺纹抗剪和横纹抗剪性能测试,结果表明,与纯杨木CLT相比,花旗松与杨木制成的混合树种CLT抗弯弹性模量提高了35%。

正交胶合木在建筑结构中的应用日渐增多,而且对其耐火性能的要求也在不断提高。但现有文献中,对于如何用有限元来模拟CLT火灾试验、怎样在有限元模型中考虑胶层的破坏、如何准确得到层板脱落的时间等问题的研究较少。因此,本文对国产3层CLT楼板进行火灾试验,并建立有限元模型,对胶黏剂的材性试验与楼板的炭化速度试验进行模拟,研究正交胶合木楼板炭化速度有限元分析方法与该方法的可行性与准确性。

1 材性试验

1.1 木材材性试验

试验的CLT楼板试件的木材选用材质等级为一级的加拿大铁杉。为了确定制作3层CLT楼板所用锯材的力学性能,对清材试样按照文献[8-14]进行材性试验,获得常温下各材性参数均值如下:密度为0.48g·cm-3,含水率为14.84%,顺纹抗压强度为29.68MPa,顺纹抗拉强度为57.84MPa,顺纹弹性模量为9 403MPa,横纹抗压强度为2.66MPa,抗弯强度为52.95MPa。

1.2 胶黏剂材性试验

试验中制作试件所使用的胶黏剂为美国Fuller公司生产的单组分聚氨酯胶黏剂(PUR),密度为1.10g·cm-3,黏度为5 000mPa·s,涂胶量为150g·m-2,冷压时间为1h。

1.2.1 胶层拉伸强度

参照我国现行规范《胶合木结构技术规范》[15],对8个长度为60mm、宽度为50mm、高度为50mm的胶合组件试样进行胶黏剂拉伸强度的测定。

表1列出了8个试样的拉伸强度,根据试验结果可知,制作试件所用的胶黏剂的拉伸变异系数为13.3%,拉伸强度平均值为1.51N·mm-2。

表1 胶黏剂的抗拉强度Tab.1 Tensile strength of adhesive

1.2.2 胶层剪切强度

参照ASTM D905-08[16],对规格为50.8mm×19.05mm×44.45mm、胶缝厚度为0.1mm的胶合组件进行胶黏剂压剪强度的测定,加载速度为0.5mm·min-1。

表2列出了10个试样的压剪强度,根据试验结果可知,制作试件所用胶黏剂剪切的变异系数为7.9%,压剪强度平均值为9.91N·mm-2。

表2 胶黏剂的压剪强度Tab.2 Compressive shear strength of adhesive

2 CLT楼板炭化速度试验

2.1 试验概述

2.1.1 试件设计

试验在小型多用途试验炉中进行。试件的尺寸分别为:长1 600mm、宽280mm、厚105mm。试件的受火时间有30min、60min、75min 3种,每种受火时间下有2个试件,试件的编号为L30-1、L30-2;L60-1、L60-2;L75-1、L75-2。

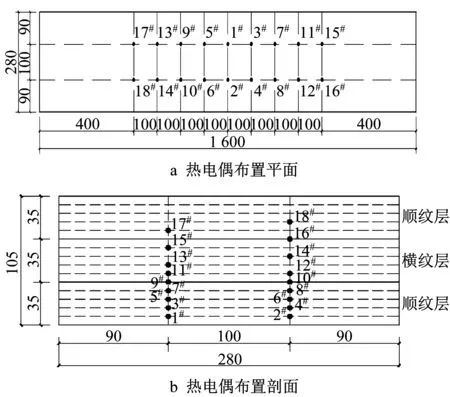

2.1.2 试验温度测点布置

为准确测定CLT楼板在受火过程中温度随时间的变化,在构件截面不同深度处埋置K型热电偶;为了更精准观察层板脱落情况,在同一深度不同位置处埋置K型热电偶。平面上以跨中为基准,由深到浅依次向两端展开布置。热电偶布置详如图1。

图1 热电偶布置(单位:mm)Fig.1 Layout of thermocouple(unit:mm)

2.1.3 试验过程

CLT板火灾试验步骤为:①将布置好热电偶的CLT板两端分别搁置在长边炉壁上,居中放置且不靠近燃气入口,两侧用钢板做炉盖,钢板与CLT板之间用高温耐火棉塞紧、密封严实,以保证试件仅底面受火;②按照ISO834升温曲线进行CLT板火灾试验,试验中通过热电偶数据的变化来获取CLT板的温度变化情况;③当CLT板燃烧到达指定时间,切断天然气,并立即将试件吊出、用水浇灭降温。

2.2 试验结果

2.2.1 试件各测点温度变化情况

通过布置的热电偶,能够得到各个试件在不同受火时间下不同部位的温度变化情况。试件L75-1不同深度处测点的温度与时间曲线如图2所示。

由图2知:①当温度达到100℃时,由于水分的蒸发会出现1个平台,离受火面越远,平台持续时间越长。②在受火53min左右时,多个测点温度急剧上升,部分测点升至炉温,说明试件该处出现脱落。

2.2.2 试件的炭化情况

图2 试件L75-1测点温度-时间曲线Fig.2 Temperature-time curve of measuring point of L75-1

待试件冷却后从跨中及距离试件两端0.4m处切断,获得3个横截面,每个横截面均匀选取2个测点,用直尺测量其剩余高度,再由试件原截面高度减去剩余高度得到炭化深度,其试验数据结果见表3。

表3 炭化深度测量值Tab.3 Measurement of charring depth

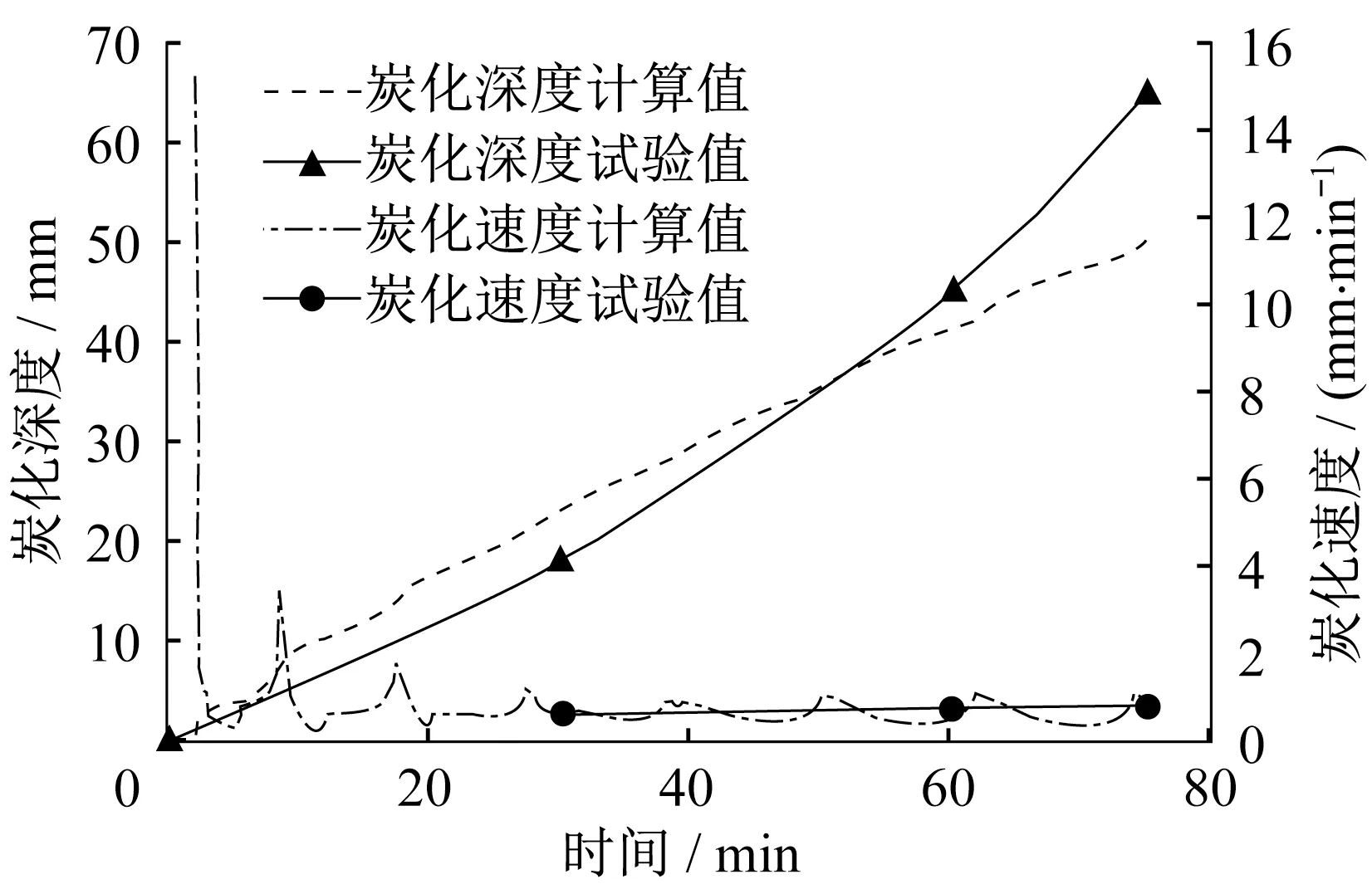

CLT板的炭化速度是由炭化深度计算得到,根据表1数据绘制了如图3所示的炭化深度(速度)与时间的曲线。由图3可知:随着受火时间的增加,试件的炭化深度、炭化速度也在增大,且炭化速度的增长速率越来越大。

图3 炭化深度、速度随时间变化的曲线Fig.3 Charring depth and rate with time

2.2.3 试件的层板脱落情况

图4为受火75min后的3层CLT板,可知:3层CLT板在受火75min后发生了层板脱落现象,第1层层板基本完全脱落,第2层层板部分区域脱落。

图4 3层CLT板受火75min后的脱落情况Fig.4 Shedding of three-layer CLT plate after 75 min of fire

3 胶黏剂的有限元模拟

3.1 胶黏剂本构模型关系[17]

3.1.1 胶黏单元概述

在ABAQUS软件中常采用胶黏单元(cohesive element)来模拟复合材料失效。胶黏单元只考虑法向(z向)的正应力σz以及2个方向的剪应力τxz、τyz,如图5所示。探究用胶黏单元来模拟胶黏剂,研究其有效性与合理性。

图5 胶黏单元示意Fig.5 Schematic diagram of cohesive element

3.1.2 胶黏单元本构模型

胶黏单元失效模式一般基于以下2种模型:一是基于牵引分离(traction-separation)模型;二是基于连续体模型。前者应用更加广泛,该方法的本构模型如图6所示,给出了材料达到强度极限前的线弹性阶段以及材料达到强度极限后的软化阶段。其中软化阶段分为线性软化和指数软化,这里给出的是最常用线性软化本构模型。图6中,纵坐标表示应力t,横坐标表示位移δ,线弹性段的斜率表示胶黏单元的刚度K,曲线下的面积即为材料断裂时的能量释放率Gc,D为破坏参数,数值变化范围从0(未破坏)到1(完全破坏)。

图6 线性软化Fig.6 Linear softening

将胶黏剂简化为厚度接近于零的胶黏单元材料,当材料处于弹性阶段时,本构方程t=Eε中矩阵各项表达式如式(1)所示:

式中:tn、ts、tt分别表示界面法向的拉应力以及2个方向剪应力,分别对应于图5中的σz、τxz、τyz; εn、εs、εt表示相应的应变。

3.1.3 胶黏单元损伤准则

初始损伤对应于材料开始退化,当应力或应变满足于定义的初始临界损伤准则时,退化开始。在ABAQUS软件中基于牵引分离模型的初始损伤准则有4种,分别是最大名义应力准则、最大名义应变准则、二次名义应力准则、二次名义应变准则。

采用最大名义应力准则作为胶黏单元损伤退化依据,认为只要拉应力或剪应力达到其相应的最大值则损伤开始。

当最大名义应力达到最大值1时,材料开始发生退化,此时D值开始由零慢慢增大,当D变为1时表示胶黏单元完全破坏。

3.2 胶层拉伸试件模拟

3.2.1 模型建立与网格划分

采用ABAQUS显式非线性动力分析方法对拉伸胶合组件试样进行模拟,分别建立木材、胶层2个部分,几何模型如图7所示。木材单元类型为八节点六面体线性减缩积分单元(C3D8R),每个节点具有x、y、z3个方向平动自由度;胶黏单元类型为三维八节点黏性单元(COH3D8)。胶黏单元采用扫略网格划分形式,其余部分均采用结构网格划分形式。

图7 拉伸试样的几何模型Fig.7 Geometric model of tensile specimen

3.2.2 材料参数设置

有限元模型包括木材、胶层2种材料属性。为了更直接考察胶黏单元的性质,在进行有限元模拟时,将木材区域处理成各向同性材料,并采用理想的弹性本构关系。该木材命名为简化木材。

1.1 节已经给了部分木材常温下的材性参数,对于缺乏实测数据的其他材性指标参考了文献[18]建议的近似关系式确定,详见表4。最终简化木材的力学性能如表5所示。胶黏剂的力学性能采用1.2节已给出试件的所用胶黏剂的实测抗拉强度、剪切强度,缺乏的实测数据参考了文献[19],详见表6。

表4 铁杉理论上各弹模之间的关系Tab.4 Relationship between each elastic model in the theory of hemlock

表5 简化木材参数Tab.5 Simplified parametersof wood

表6 胶黏剂PUR本构关系模型参数Tab.6 Parametersof adhesive PUR constitutive rela⁃tion model

3.2.3 边界条件与接触设置

有限元模型中约束了试件侧面下端3个方向的平动自由度。木材与胶层之间的接触设置为“Tie”约束,分析过程中接触面不发生分离,采用位移加载的方式实现力的传递。

3.2.4 有限元计算结果

当达到最大破坏荷载1.91KN时,试件法向拉力云图如图8。由图8可知,胶层附近的应力最大,已超过胶黏剂抗拉强度值,胶黏单元也出现了删减的现象,与试验过程中破坏发生在胶层处的现象一样。胶层的损伤程度由单元损伤参数SDEG(scalar stiffness degradation)来描述。图例中的“SDEG”与破坏参数D相对应,该值的大小表明损伤的程度,其值在0~1之间,当SDEG为1时单元完全破坏,此时胶黏单元实现删减。由图9可知,胶黏单元在该时刻已完全破坏。由图10可知,计算值与试验值变化基本趋于一致,计算所得试件的最大破坏荷载为1.91kN,相较于试验所得最大荷载平均值1.85kN偏大3%。

图8 拉伸试件法向拉应力云图(单位:Pa)Fig.8 Normal tensile stress cloud of tensile test piece(unit:Pa)

图9 拉伸试件胶黏单元损伤状态Fig.9 Damage state of cohesive element of tensile specimen

图10 拉伸试件荷载-位移曲线Fig.10 Load versus displacement of tensile speci⁃men

3.3 胶层剪切试件模拟

剪切试件的建模方式与网格划分与拉伸试件类似,此处不再赘述,其几何模式如图11所示。

材性参数采用第1节材性试验所得数值,具体参数取值参见3.2.2节。为防止模型在计算过程中发生扭转,在模型中将一侧木材侧面设置水平约束(z向)和侧向约束(x向),另一侧木材底面设置为固定支座。木材与胶层之间的接触设置为“Tie”约束,分析过程中接触面不发生分离,实现力的传递。

图11 剪切试件几何模型Fig.11 Geometric model of shear specimen

当达到最大破坏荷载16.7KN时,胶层的剪应力云图如图12所示。由图12可知,胶层的切应力已接近胶黏剂抗剪强度值,而试验过程中也正是在胶层附近区域出现剪坏。

图12 胶层的剪应力云图(单位:Pa)Fig.12 Shear stress cloud of adhesive layer(unit:Pa)

由图13可知,胶黏单元在该时刻已完全破坏。由图14可知,计算值与试验值变化趋势一致,计算所得试件的最大破坏荷载为16.7kN,相较于试验最大破坏荷载平均值19.2kN偏小13%。

图13 剪切试件胶黏单元损伤状态Fig.13 Damage state of cohesive element of shear specimen

通过有限元软件完成了胶黏剂的拉伸与剪切试验的模拟,将得到的有限元结果与实际结果对比,可知:有限元的模拟结果与试验结果吻合较好,误差不大。因此通过上述方法用胶黏单元来模拟常温下胶黏剂失效是可行的。

图14 剪切试件荷载-位移曲线Fig.14 Load versusdisplacement of shear specimen

4 CLT楼板炭化速度有限元分析

CLT楼板炭化速度试验分析模型采用ABAQUS软件中温度场-应力场顺序耦合分析方法建立。基本思路就是在外界环境温度已知的情况下,首先通过传热分析得到结构随时间变化的温度场,然后将此温度场作为荷载导入应力场,计算此温度荷载与静力共同作用下结构的受力与变形情况。

4.1 模型建立

4.1.1 木材本构关系模型

由于ABAQUS软件初始数据库中缺乏适用于木材的各向异性本构关系,因此在有限元模拟时采用了文献[20]编制的用户自定义材料子程序VUMAT。木材本构关系如图15所示。

图15 木材的应力-应变关系Fig.15 Stress versus strain of wood

4.1.2 胶黏剂本构模型关系

在3层CLT板中,不仅有木材部件,还有胶黏剂部分,其中胶黏剂是用胶黏单元来模拟,在第3节中已经解释与验证了胶黏单元模拟的可行性,因此此处的胶黏剂本构关系与3.1节相同。

4.1.3 热工性能与力学性能设置

高温条件下木材的热工性能(热传导率、比热、密度)依据欧洲规范EN 1995—1-2:2004[21]进行折减。根据文献[22]所述可知,胶层热物性与木材相近,在相同条件下,不同胶层厚度的胶合木构件温度场分布基本一致,即胶层对火灾中胶合木构件内部温度场分布并无显著影响。因此在后续进行的有限元温度场计算时将胶黏剂的热工性能参数设置为与木材相同。

铁杉木材的材性参数根据1.1节中的实测数据与3.2.2节提供的铁杉理论上各弹性模量之间的关系共同确定,最终铁杉的力学性能如表7所示。胶黏剂的力学参数同表6。

表7 铁杉本构关系模型参数Tab.7 Parametersof hemlock constitutive relation model

高温条件下木材和胶黏剂的力学性能依据欧洲规 范EN 1995—1-2:2004[21]和 文 献[23-24]进 行折减。

4.1.4 边界条件与接触设置

温度场分析时,为了保证结构场分析中加载端和边界条件的完整性,受火面并没有覆盖整个模型,而是在板的端部均设置一小段不受火的区域。层板与层板接触面上的单元之间采用“Tie”约束,分析过程中接触面不发生分离,实现热量的传递。对流换热系数取25(W·m-2·℃-1)[25],木材的热辐射系数取0.8[25],Boltzmann常数取5.67·10-8W·m-2。

结构应力场分析时,有限元模型中CLT板两端为铰支,为防止层板穿透,层板与层板之间设置“硬”接触。层板与钢板之间的接触设置为“Tie”约束,分析过程中接触面不发生分离,实现在重力作用下支座处钢板与CLT层板之间力的传递。

4.1.5 单元选择

温度场分析时,木材与胶层单元类型统一采用DC3D8(8节点线性传热实体单元);应力场分析时,木材单元采用C3D8R(8节点线性减缩积分实体单元),胶黏单元采用COH3D8(3维8节点黏性单元)。

4.2 有限元模拟结果分析

4.2.1 未考虑层板脱落的温度场有限元模拟

温度场计算仅仅是热传递分析问题,因此采用热工参数确定的热传递分析步,求解出试件在ISO834标准升温曲线下的各节点温度场变化与炭化层深度。

图16给出3层CLT板在与试验相同测点处的有限元计算结果和试验实测结果。由图可见:有限元结果与试验结果前期比较吻合,后期结果相差较大,而且有限元结果没有出现明显的温度突升阶段,这是由于此处没有考虑到试件在受火过程中层板脱落所带来的影响,因此后期结果相差较大。

图16 测点温度-时间曲线对比Fig.16 Comparison of temperature-time at measur⁃ing points

表8给出了3层CLT板在不同受火时间下炭化深度有限元计算结果与试验实测值的对比。

有限元计算的炭化深度-时间、速度-时间的变化关系曲线与试验结果对比见图17。从图中可知:以受火50min作为分界线,在不考虑层板脱落的情况下,50min之前的有限元计算所得的炭化深度大于试验值,但相差较小;50min之后的有限元计算所得的炭化深度小于试验值,且差距逐渐扩大,相应的有限元计算所得的炭化速度亦小于试验值,且有限元计算所得的平均炭化速度(0.65 mm·min-1)低于试验所得的平均炭化速度(0.75 mm·min-1)。

表8 3层CLT板炭化深度对比Tab.8 Comparisonof three-layer CLT plate charring depth

图17 炭化深度、速度随时间变化曲线的对比Fig.17 Comparison of charring depth and rate with time

4.2.2 考虑层板脱落的温度场有限元模拟

考虑层板脱落的炭化速度有限元分析具体的操作是:①进行未考虑层板脱落的温度场分析,得到预定义温度场结果;②将预定义温度场作为温度荷载导入应力场,进行应力场分析;③当应力场中出现输出参数SDEG为1(即层板脱落)时,记下第1层层板脱落时间T;④在温度场中的T时刻使用ABAQUS软件提供的“生死单元”技术,即“Model change”手段,使最底层层板失效,见图20,此后炉温直接作用于下部的第2层层板表面上;⑤再将④中的温度场结果导入应力场,判断是否会发生第2次层板脱落,如果不会,则④的温度场为最终结果,如果会,则记下脱落时间Ti,继续循环④、⑤操作。

其中应力场分析的作用是帮助考虑层板脱落效应,用来记录结构在自重与温度荷载共同作用下发生层板脱落的时间。经应力场计算结果知,3层CLT板在受火75min之内仅出现了1次层板脱落的现象,第1层层板脱落时刻为第48min,计算结果如图18、19。

图18 受火48min时试件侧面温度云图Fig.18 Temperature cloud on the side of specimen when exposed to fire for 48min

图19 受火48min时最下层胶黏单元损伤状态Fig.19 Damage of lowest cohesive element when ex⁃posed to fire for 48min

由图18可知,第1层层板在自重作用下出现胶黏单元删减,与试验现象基本一致。由图19可知,胶黏单元在试件受火48min时,参数SDEG(即破坏参数D)达到1,表明胶层已完全破坏。

图20通过生死单元手段完成了考虑层板脱落的有限元计算。

图20 层板失效模拟示意Fig.20 Simulation diagramof laminate failure

图21 给出了与试验相同测点处考虑层板脱落后的有限元计算结果和试验实测结果的对比情况。从图中可以看出:考虑了层板脱落效应后,有限元计算值与试验值更吻合;并且有限元结果也出现了与实测数据一样的温度突升阶段。总之,相较于之前未考虑层板脱落的情况已有较大改善。

图21 考虑层板脱落的测点温度-时间曲线对比Fig.21 Comparison of temperature-time curves at measuring points considering delamination of laminate

表9给出了考虑层板脱落后的3层CLT板炭化深度有限元计算结果与试验实测值的对比。

表9 考虑层板脱落后的板炭化深度对比Tab.9 Comparison of charring depth considering delamination of laminates

有限元计算的考虑层板脱落的3层CLT板的炭化深度-时间、速度-时间的变化关系曲线与试验结果对比见图22。从图中可知:①考虑层板脱落影响后,有限元计算所得的炭化深度与试验值很接近,相差不超过5mm。②受火48min时层板脱落导致了此时炭化深度及炭化速度均出现了急剧上升的现象。③考虑了层板脱落的有限元计算所得的平均炭化速度(0.80 mm·min-1)与试验所得的平均炭化速度(0.75mm·min-1)更为接近,均远大于未考虑层板脱离的有限元所计算的平均炭化速度(0.65 mm·min-1)。

图22 考虑层板脱落的炭化深度-时间、速度-时间曲线对比Fig.22 Comparison of charring depth-time and speed-time curves considering delamination of laminate

5 结论

(1)由PUR胶黏剂压制而成的3层CLT板在长时间火灾下存在层板脱落现象,而且CLT板炭化速度跟受火时间呈正相关,即受火时间越长,炭化速度越大。

(2)采用胶黏单元牵引分离失效模型下的线性软化本构关系与最大名义应力的初始临界损伤准则来模拟胶黏剂的实际破坏形式是可行的。因此,进行CLT板炭化速度试验模拟时,可以用ABAQUS中的胶黏单元模拟胶黏剂。

(3)在ABAQUS软件中采用热-力耦合方法,运用“model change”技术,建立考虑层板脱落效应的CLT楼板炭化速度的有限元模型。考虑层板脱落的有限元模拟结果与试验值更接近,能够较为准确地得到CLT构件的炭化速度数据和CLT楼板在火灾作用下发生层板脱落的时间。