喷雾抑尘系统在水泥行业上的应用

刘让建

(日照鲁碧新材料科技有限公司,山东 日照 276806)

为了保护环境,减少在作业过程中及车辆行驶中引起的扬尘污染,在石灰石料棚、受料槽及下料口等处安装智能喷雾,利用高压喷头喷射出的干雾,实现作业场地降温、降尘、加湿,对现场粉尘治理有一定的借鉴和推广意义。

1 工作原理和方案设计

高压喷雾抑尘系统采用世界上先进的高压雾化技术,所产生的雾粒颗粒均匀,能长时间悬浮于空气中,有效吸附粉尘颗粒,凝结成团,然后受重力作用沉降,起到降尘、抑尘的作用。

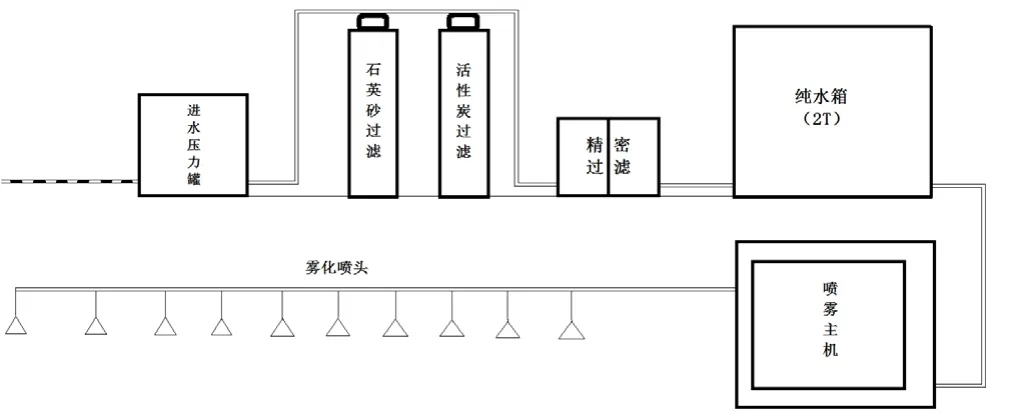

智能喷雾系统主要由喷雾主机、净水器、高压水管、高压泵组等组成,如图1所示。

图1 工作原理示意图

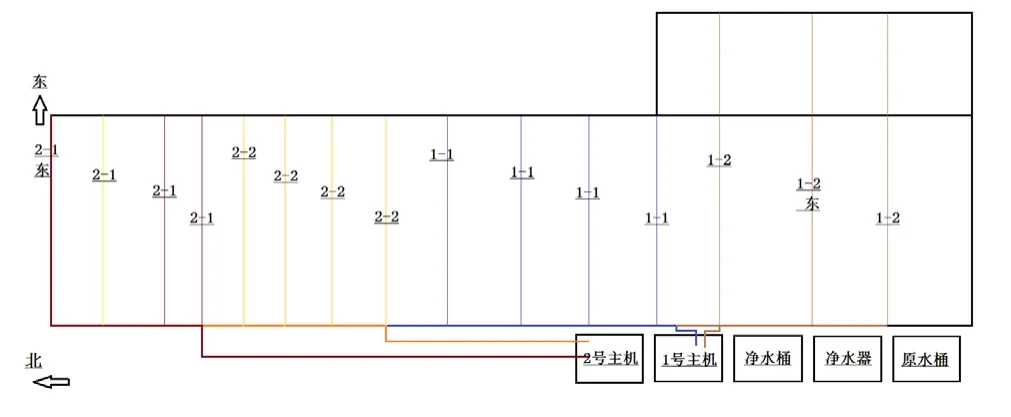

料棚喷雾设计方案:

(1)场地尺寸为105 m×84 m+20 m×28 m=9380㎡,如图2所示;设备组成:0.5t净水器一台,40L高压喷雾主机两台,2T水桶一个,250W压力管道泵一台。

(2)每间隔7 m一条管线,共计15条,每条管线长度为12 m×84 m,共计1008 m;3 m×104 m,共计312 m;合计喷雾支管为1320 m。

(3)喷雾主机2台,4路出水,每路4条管线,主水管为 600 m。

(4)每条管线1m一个喷嘴,共计80×12+300=1260个。

系统有电加热系统,管道采用电伴热带保温,外加保温棉,可以保障低温时系统良好的喷雾状态。

图2 料场喷雾设计方案图

利用厂区原有监控系统,部分扬尘点新增了摄像头,并将监控图像投射到中控室电视墙,方便操作人员控制,有效保证了操作人员的健康问题。

2 控制系统组成

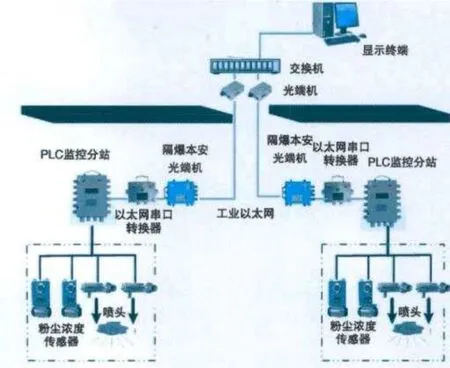

图3 控制结构示意图

本系统是基于PLC的喷雾抑尘控制系统,通过工业以太网,远程实时控制现场各作业点的扬尘情况。

系统采用三层结构,如图3所示。

由现场层(远程IO)、控制层(PLC)和管理层(远程工业计算机)组成旳控制系统,来实现喷雾系统的自动控制。

生产现场DCS系统通过光缆、交换机等设备与该系统进行以太网通讯,用于控制料棚和受料槽等处喷头。

远程工业计算机利用友好的人机界面实现人机对话和远程监测功能,PLC作为控制器完成逻辑处理和控制任务,远程IO实现现场数据的采集、上传以及控制指令的执行。

3 控制策略

3.1 料棚内喷雾控制

(1)粉尘浓度传感器直接测量料棚内粉尘浓度,测定数据就地显示,同时输出与粉尘安全监测监控系统相适应的电流信号,供监测系统处理。

远程设置粉尘浓度上下限,当粉尘浓度超过设定值上限时,自动全部开启料棚内喷雾抑尘系统,同时启动报警指示;当粉尘浓度下降到设定值下限时,自动停止喷雾抑尘系统。

电动机、电磁阀和水箱水位等信号实时传给控制系统,并远程画面显示。

(2)当货运汽车进入受料槽下料口时,通过安装在入口的红外车辆检测器感知汽车进入料棚,并将信号送至现场IO站,IO站根据预先编制好的程序自动开启指定位置上的雾化喷嘴进行雾化。当汽车卸车完毕驶离出口时,触发出口处的红外车辆检测器,并将信号送至现场IO站,IO站控制电磁阀延时工作,以抑制二次扬尘。

3.2 各个受料槽下料口喷雾控制

当皮带机处于空载状态或输送机因故障带负荷停机时,喷雾停止。上料系统启动后,通过采集皮带机速度传感器信号和皮带上方物料传感器信号,来决定各个皮带落料点的雾化喷嘴开启和关闭,喷雾周期为每5分钟喷雾30秒。现场效果图如4所示。

图4 现场效果图

4 结束语

通过本次抑尘技术改进工作,干雾喷洒均匀,粉尘随起随治理,降低了环境污染,提升了空气质量,改善了员工的工作环境,有利于员工的身心健康。