长输管道单侧双主缆式悬索跨越塔顶锚固装置的设计研究

陈晓晖,左雷彬,张弢甲,许峻岭,高 媛

1中国石油天然气管道工程有限公司,河北 廊坊

2中国石油天然气股份有限公司管道分公司,河北 廊坊

3中国石油管道局第一工程分公司,河北 廊坊

4中国石油管道局工程有限公司国际事业部,河北 廊坊

1. 引言

据不完全统计,世界上接近100%的天然气、85%的原油是通过长输管道方式进行运输的[1],长输管道在遇到河流、山谷、湖泊、冲沟等自然障碍,在地下穿越方式受限时,地上跨越则成为必选方式。在形式众多的跨越结构中,悬索跨越因其受力明确、结构简便、跨越能力强等突出优点[1] [2],得到越来越多的广泛应用。

现有悬索式跨越中,全桥通常设置两根主缆,即单侧一根主缆,然而对于搭载管道直径大、同时敷设多根管道以及跨径较大的悬索管道桥,由于设计荷载较大,若单侧采用一根主缆,主缆设计直径极大,有时甚至无成品索可供选择,此时只能采取现场预制平行索股法进行主缆安装,工程建设周期长且难度较大。由于管道悬索跨越自重轻、整体刚度小、线性变化大等特殊性[3],将大直径主缆均分为截面较小的两根主缆,可极大地提高运输和安装效率。

相较于单侧单主缆可采用索鞍进行锚固的成熟方式[4],由于单侧双主缆形式的新颖性,目前尚无稳定可靠的塔顶锚固装置进行成功应用,塔顶部位主缆的锚固质量直接影响主塔、主缆、桥面的结构安全,进而影响全桥的稳定性,双主缆在塔顶的锚固正在成为制约此种形式推广的难点和关键。

2. 塔顶锚固装置设计

根据悬索跨越结构形式,两组主缆对称布置于塔顶两侧,每侧的边跨与主跨主缆在塔顶也可近似认为对称分布[5],因此,整套装置应呈前后对称、左右平衡式。锚固装置布置于主塔塔顶,由于塔顶空间所限,整个装置体积应尽可能紧凑,且装置自重应尽可能小以满足塔顶吊装的要求。锚固装置在塔顶位置示意图如图1 所示。

Figure 1. Schematic diagram of tower top layout of anchorage device 图1. 锚固装置塔顶布置示意图

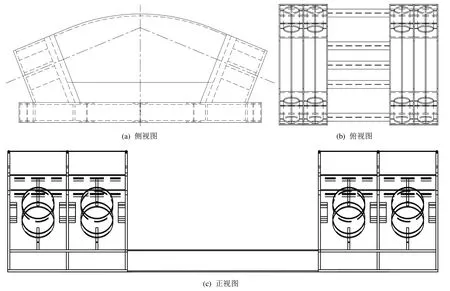

由于装置各部分的受力和作用不同,锚固装置由不同截面和厚度的钢板组成,包括底板基础、构造板、挡板、连接板、顶部盖板、横梁以及联系梁,除顶部盖板采用螺栓连接外,其余构件均采用焊接连接。底板与主塔塔顶预埋件进行连接,作为整个装置的基础,基础之上设置构造板,形成装置的基本形状和轮廓,构造板前后两端分别设置挡板,各挡板之间通过连接板进行连接和加固,装置的前后两个部分通过顶部盖梁进行封闭,锚固装置设计结构图如图2 所示。

Figure 2. Schematic diagram of structure of anchorage device 图2. 锚固装置结构示意图

3. 有限元模型的建立

锚固装置在塔顶承受两侧主缆强大的拉力,应力集中现象较为严重。建立模型时,需要将锚固区的主缆索力等效施加在锚固装置与挡板之间接触面以及锚固端上。主缆作用等效分解为张拉力、锚固力以及圆弧段的不均匀径向压力,两侧近似为对称张拉主缆,分别产生径向压力满足叠加效应。

由于整个装置呈对称式,为简化分析,仅对其中一组锚固体系进行分析。根据上述传力机理,采用Abaqus6.10.1 有限元软件建立分析模型,采用C3D8R 单元模拟,单元尺寸约为20 mm,几何模型和单元网格划分分别为图3(a),图3(b)所示。

几何模型相互作用:加劲板与垫板通过Tie 约束住。边界条件施加:底板下表皮的竖向(Y 向)位移自由度约束住;底板左侧角点施加水平向(含X 向和Z 向)约束;侧板的角点施加水平Z 向约束[6] [7],详见图3(c)。

Figure 3. Numerical model 图3. 数值模型

4. 荷载计算及施加

4.1. 荷载模式及计算方式

对于管道跨越工程,主缆是整个桥梁体系中承受全部竖向荷载的重要构件,其荷载模式主要包括永久荷载、可变荷载、偶然荷载[8],其具体考虑类型及计算方式如表1 所示。

Table 1. Summary of load patterns and calculation methods 表1. 荷载模式及计算方式汇总表

4.2. 计算工况及荷载组合

计算工况及荷载组合方式如表2 所示。

Table 2. Calculation of working conditions and load combination tables 表2. 计算工况及荷载组合表

4.3. 荷载施加

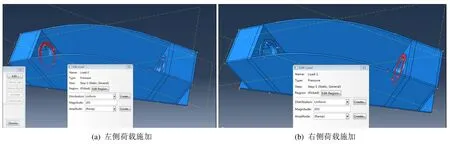

主缆的破断力按锚固装置垫板的法向荷载施加[9],其左侧和右侧荷载计算值及施加方式见图4,其荷载为某悬索跨越根据上述计算方式和荷载工况组合计算的数值,以此作为实例进行荷载施加说明。

Figure 4. Main cable load applied (N/mm2) 图4. 主缆荷载施加(N/mm2)

5. 计算结果及分析

5.1. Mises 应力云图分析

根据有限元模型的计算条件和荷载情况进行分析,Mises 等效应力准则即第四强度理论[10] [11] [12] [13],根据能量守恒原理,可用于判断材料是否产生屈服,一般用于材料对疲劳、破坏进行评价,因此,将Mises 等效效力作为判断锚固装置安全性是否达到设计要求的主要依据。

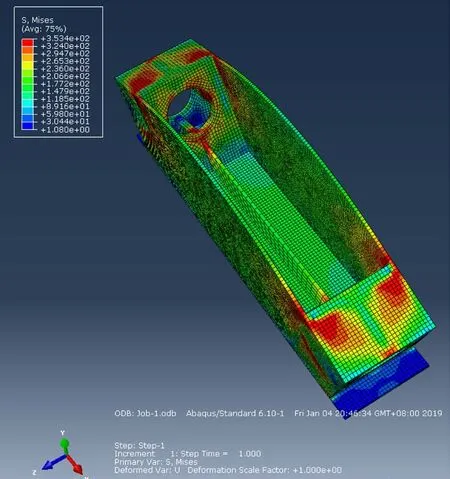

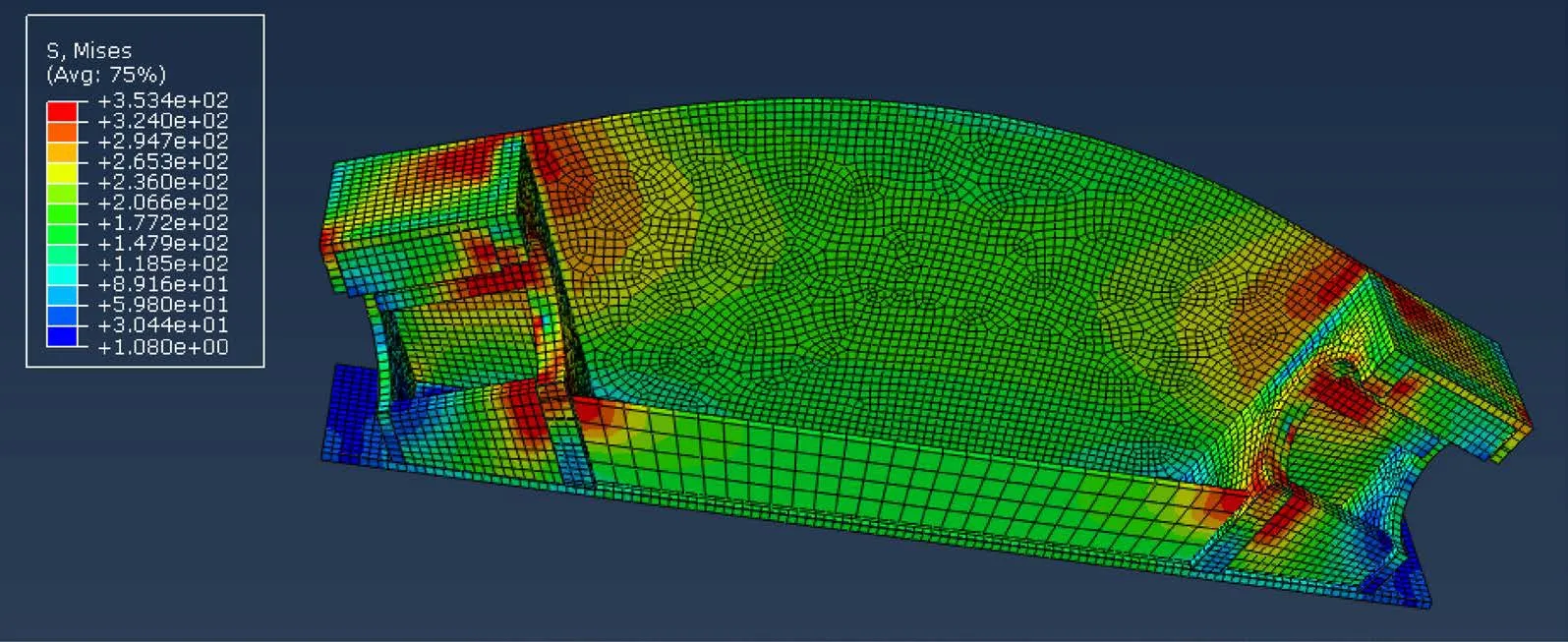

实例中模型的Mises 和剖面Mises 应力云图如图5、图6 所示。从图中可以看出,当逐渐增加主缆拉力,主缆达到其破断力时,锚固装置两边弧形纵向连接板及中间纵向连接板的端部锚固位置处的应力最大,根据模型输出结果,最大等效应力为353.4 MPa。

Figure 5. Mises stress cloud map 图5. Mises 应力云图

Figure 6. Profile Mises stress cloud 图6. 剖面Mises 应力云图

5.2. 应力应变关系

实例中锚固装置所用钢材材质均为Q345C,其弹性模量为206 × 103N/mm2,屈服强度标准值取为345 N/mm2。极限强度取为470 N/mm2,极限应变为0.2。在工程实际应用中,将应力应变关系按两折线考虑,如图7 所示。锚固装置最大等效应力353.4 MPa 超出材料屈服强度标准值,但远小于极限屈服强度,与Mises 应力云图中产生红色区域相符合。因此,可以判断钢结构设计选材较为合理,能够满足现实环境情况,考虑到结构的使用及耐久寿命,使结构更为安全时,钢材表面的防腐涂装也应是设计考虑的重点。

Figure 7. Relationship between stress and strain of steel 图7. 钢材应力应变关系图

6. 结论

在大中型长输油气管道悬索跨越设计中,单侧设置双主缆的新型结构,可灵活多变的满足现场地形状况和场地条件,具有明显的优势和推广价值。主缆-主塔锚固装置的设计可彻底解决主跨和边跨主缆锚固和连接问题,其与塔顶的焊接连接方式,也能够在一定程度上解决单独索鞍存在的滑移问题[14],同时还可以满足悬索桥主塔两侧主缆不同索力的使用需求。

采用大型通用有限元软件对锚固装置进行仿真模拟分析,在设计模型参数和荷载计算时,从模型可靠性、加载可行性以及计算有效性进行考虑,结果表明:当主缆达到其破断力时,锚固装置两边弧形纵向连接板及中间纵向连接板的端部锚固位置处的应力最大,但小于选材的极限屈服强度,锚固装置的设计结构合理,安全性能够达到使用要求。根据最大应力出现的位置分析,应重点加强锚固装置与主缆连接处的挡板及纵向连接板的截面选型以及焊接连接质量。同时考虑到结构的使用及耐久寿命,使结构更为安全时,钢材表面的防腐涂装也应是设计考虑的重点。