提高冬瓜山铜矿粗磨磨矿效率的对比试验研究

肖庆飞 ,郭运鑫,黄胤淇,王旭东

(昆明理工大学国土资源工程学院,云南 昆明 650093)

磨矿在选矿厂中是重要的环节之一,且其效率的高低直接影响选矿厂的生产指标[1-2]。磨矿效率的判定主要体现在磨矿产品细度及均匀性和磨机利用系数等方面。而磨矿效率与磨矿介质形状、配比有直接关系,不同形状磨矿介质会产生不同的力学行为,不同的粒度特性,因此有不同的磨矿效率[3-4];介质配比与矿石性质相适应时,介质破碎力与矿石所需破碎的作用力较为匹配,破碎所需能量小,磨矿效率高[5]。

安徽铜陵冬瓜山铜矿选矿厂原矿经粗碎后-250 mm 进 入Ф8.53 m×3.96 m 半 自 磨 机 中,半自磨机产品经圆筒筛后分级,筛下产物进入Φ660 mm 旋流器,旋流器沉砂进入2 台Φ5.03 m×8.3 m 溢流型球磨机进行粗磨,粗磨设计分级溢流细度-0.074 mm 70%,现场只能达到62%~65%,且粗粒级+0.15 mm 含量及过粉碎粒级-0.010 mm 含量分别为6.16%和18.95%,产品粒度分布极不均匀,对后续细磨及选别作业产生不利影响[6]。因粗磨球磨机给矿95%过筛粒度仅为4.24 mm,与传统的粗磨给矿相比偏细,细磨给矿相比偏粗,因此,在不改变选矿厂工艺流程的前提下,对选矿厂磨矿介质制度进行优化。采用钢球、钢段、钢球+钢段3 种介质及3种不同配比的磨矿介质进行磨矿试验,分析各试验方案产品的粒度组成,计算各方案的磨矿技术效率和磨机利用系数,以便提高粗磨机的磨矿效率[7-9]。

1 矿石性质

从冬瓜山铜矿采集块状矿石,对其进行力学性质测定,加工成的标准力学矿块试件的体积(Vms)、质量(Wms)及容重(UWms)见图1;标准力学矿块试件的单轴抗压强度(CSms)、割线弹性模量(MEms)及割线泊松比(PRms)见图2。

图1 矿块试件体积、质量及容重测定结果Fig. 1 The volume, mass, and bulk density of specimens

图2 试件单轴抗压强度、割线弹性模量及泊松比的测定结果Fig .2 Uniaxial compressive strength, secant elastic modulus,and poisson's ratio of specimens

由图1 和图2 可知,(1)尽管矿块大小和质量有所差别,但矿石容重最大值为3.81 g/cm3,最小值为3.11 g/cm3,平均值为3.53 g/cm-3,在2.5 ~4 g/cm3范围内,属于典型的中等密度矿石;(2)由标准试件的单轴抗压强度可知,其普氏硬度系数f 范围为4.34 ~9.53,平均值为6.68,为中等偏软硬度矿石;(3)标准试件的割线弹性模量平均值为8.92×104 MPa, 泊松比平均值为0.349,为韧性较大矿石;(4)总体分析可知,矿石较硬,韧性较大,对于较硬的矿石,需要足够的冲击力将其破碎,但破碎韧性较大的矿石则需要加强磨剥力。在确定磨矿方案时,要考虑矿石硬度及韧性两个因素的影响,以便确定更合理的研磨介质形状、尺寸及配比[10-11]。

2 试验部分

2.1 试验材料

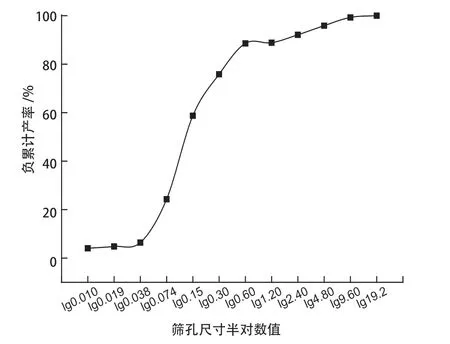

试验样品取自冬瓜山铜矿选矿厂Φ660 mm旋流器沉砂,样品重量500 kg,粒度组成见图3。

图 3 粗磨给矿负累计粒度特性半对数曲线Fig .3 Semi-logarithmic curve of cumulative grain size characteristics of rough grinding

由图3 可知,(1)给矿95%过筛的最大粒度为4.24 mm,粒度较细,说明半自磨机有效减小了粗磨段磨机的入磨粒度;(2)细度-0.074 mm 及过粉碎-0.010 mm 含量分别为24.27%和4.03%,细度较高,确定粗磨研磨介质制度时应尽量避免过粉碎;(3)15 ~0.15 mm 中间粒级含量为41.31%,这个粒级含量较高,应强化对该粒级的磨碎,尽可能保证该粒级磨至细粒级别中。

2.2 试验方法

试验采用规格为200 mm×240 mm(直径×长度)的实验室湿式球磨机,磨机内装介质14 kg,矿样1 kg,介质充填率为38.8 %,磨矿浓度为78%,磨机转速率为75%,磨矿产品-0.074 mm 含量与现场相当(72%~73 %),磨矿时间为7.75 min,各磨矿方案见表1。磨矿产品进行筛分,筛上矿样进行筛析,筛下矿样进行水析,最终得出各方案的磨矿产品粒度分布。

表1 磨矿试验方案Table 1 contrast of ball charge schemes of ball mill

3 结果与分析

为了直观的评判各方案的优劣,选取以下评判指标:①γ+0.15mm(%)为+0.15 mm 粒级产率,判别各方案磨碎粗粒的能力;②γ-0.074mm(%)为-0.074 mm 粒级产率,判别各方案细磨能力;③γ-0.010mm(%)为-0.010 mm 粒级产率,判别各方案过粉碎情况;④E技(%)为磨矿技术效率,其数值的高低可直接反映磨矿过程的好坏;⑤q-200(t/m3·h-1)和q-100(t/m3·h-1)分别为磨机单位时间和单位体积产生的-0.074 mm 粒级和-0.15 mm 粒级的产量。

3.1 磨矿产品粒度均匀性

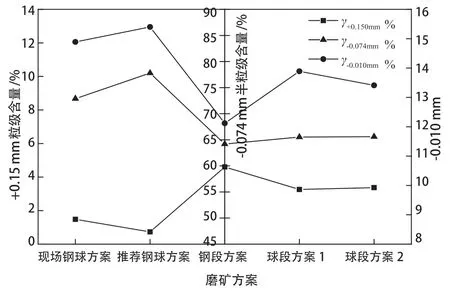

将磨矿产品中γ+0.15 mm(%)、γ-0.074 mm(%)和γ-0.010mm(%)的粒级含量见图4。

图 4 各方案磨矿效果对比Fig .4 comparison of grinding effects of various schemes

由图4 可知,(1)在五个方案中,钢段方案的-0.010 mm 过粉碎粒级产率12.12%最低,但+0.15 mm粗粒级产率最高,-0.074 mm粒级产率最低,说明钢段的磨碎粗粒及磨细矿物的能力都较差;(2)现场方案与推荐方案相比-0.010 mm 过粉碎粒级产率低3.31%,但+0.15 mm 粗粒级产率高0.75 个百分点,-0.074 mm 粒级产率低6.74%;(3)球段方案1 和方案2 的+0.15 mm 粗粒级产率分别为3.26%和3.27%,比推荐方案高2.53和2.54个百分点;-0.074 mm 粒级产率分别为65.53%和65.59%,比推荐方案低15.76%和15.68%;(4)由此可知,最优的方案为推荐方案Ф60:Ф40:Ф30:Ф25=25:15:25:35,其+0.15 mm 粗粒级产率0.73%在所有方案中最低,-0.074 mm 粒级产率77.79%,在所有方案中最高。

3.2 磨矿技术效率

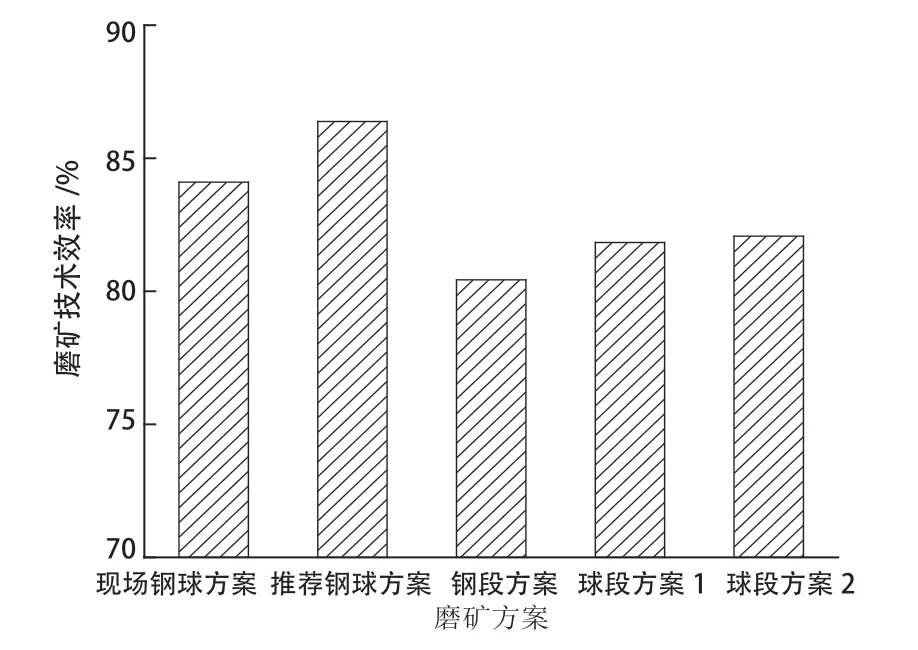

磨矿技术效率可以准确的从技术上评价磨矿过程的好坏,是评价磨矿效率的重要指标[11]。磨矿技术效率按公式1 计算,各方案磨矿技术效率对比结果见图5。

式中γ1-待磨物料中小于粗粒级(-0.15 mm粒级)含量;γ2-待磨物料中小于过粉碎粒级(-0.01 mm 粒级)含量,γ-磨机排矿中小于粗粒级(-0.15 mm 粒级)含量、γ3-磨机排矿中小于过粉碎粒级(-0.01 mm 粒级)含量。

图5 各方案磨矿技术效率Fig .5 Technical efficiency of each schemes

由图5 可知,(1)推荐方案磨矿技术效率86.38%较现场方案84.10%高2.71%,说明推荐方案较现场方案更适合作为冬瓜山铜矿粗磨段的磨矿介质;(2)钢段方案的磨矿技术效率80.43%在五个方案中最低,比推荐方案低7.40%,说明钢段在粗磨段的应用效果不如钢球,不能对粗磨段的矿物进行有效磨碎;(3)球段方案1 和球段方案2 的磨矿技术效率分别为81.83%和82.07%,与钢段方案相比有所提高,说明加入部分钢球后磨矿效果有所提高,但与所推荐方案相比分别低5.56%和5.25%,说明球段方案与推荐方案相比在冬瓜山铜矿粗磨段应用效果较差;(4)各方案的磨矿技术效率反映出在粗磨段,钢球可以更有效磨碎粗粒级并产生更多合格粒级,比钢段磨矿效果好[12-13]。

3.3 磨机利用系数

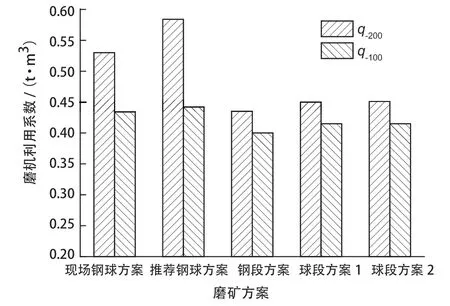

磨机利用系数能消除磨机容积、给矿粒度及产品粒度的影响,以不同方案新生成的某个粒级的吨数来判断磨机工作的好坏[14]。磨机利用系数按公式2 计算,各方案磨机利用系数对比结果见图6。

式中q-200-磨机-0.074 mm 利用系数 ; Q-磨机每小时处理量,t/h ;γ1和γ2-分别为磨机给矿和溢流中-0.074 mm 粒级含量(本次试验表示实验室磨机给矿和排矿中-0.074 mm 粒级含量),%;V-磨机有效容积7.54×10-3m3。

由图6 可知,(1)各方案q-200 及q-100 变化规律是一致的,其中,钢段方案q-200 和q-100分别为0.453 t/(m3·h) 和0.400t/(m3·h),在五个方案中均最小,说明在应用钢段方案磨矿时,每小时每立方米磨机容积新生成-200 目粒级及-100 目粒级吨数均最小;(2)球段方案1和球段方案2的q-200及q-100 相差不大,但与钢段方案相比有所提高,说明球段方案较钢段方案在同等条件下能生成更多的-0.074 mm 粒级及-0.15 mm 粒级;(3)推荐方案的q-200 值及q-100 值分别为0.584 t/(m3·h)和0.442 t/(m3·h),与现场方案0.530 t/(m3·h)和0.434 t/(m3·h)相比,分别提高10.19%和1.84%。

综上,采用Ф60:Ф40:Ф30:Ф25=25:15:25:35 配比,可有效提高冬瓜山粗磨效率,即可提高磨矿产品细度及均匀性、磨矿技术效率、磨机利用系数。

图 6 各方案磨机利用系数Fig .6 The utilization coefficient of grinding machine

4 结 论

(1)由原矿块力学性质及球磨机给矿粒度组成的分析,计算出球磨机合理的研磨介质配比Ф60:Ф40:Ф30:Ф25=25:15:25:35。

(2)钢段方案与球段方案在实验室粗磨段的磨矿效果较差,磨矿产品粒度均匀性和磨矿技术效率、磨机利用系数三个指标均较低,说明以线接触为主要施力方式的钢段并不适用于粗磨阶段。

(3)实验室试验结果表明,推荐方案与现场方案相比,+0.15 mm 粗粒级产率低0.75 个百分点,-0.074 mm 粒级产率高6.74%,磨矿技术效率提高2.71%,磨机-0.074 mm 粒级和-0.15 mm 粒级利用系数分别提高10.19%和1.84%,综合下来,采用Ф60:Ф40:Ф30:Ф25=25:15:25:35 配比。