基于Flexsim的医药物流中心作业流程优化研究*

□ 张莹莹,鲜英子,余可祺,黄 薇

(重庆大学 自动化学院,重庆 400044)

医药物流行业由于其药品种类繁多、批量小、分类原则复杂,存储要求不同、药品对有效期有严格要求、出入库频繁、出入库的正确率要求高等特点,对物流中心的效率有很高要求。并且随着客户订单的多样化和客户对服务质量要求的提高,零货库的拣货问题成为了研究的热点之一[1]。然而,影响医药物流中心发展最重要的因素——仓库作业流程存在很大问题,资源配置不合理,作业效率不高。物流作为医药零售商和医药供应商之间的重要桥梁,同时作为整个医药业快速发展的重要动力之一,提高医药物流的运作效率刻不容缓。

仿真是物流优化的重要方法,其优点在于:可量化各指标,能在不投资或少投资的情况下对系统进行模拟,通过不断修改参数得到优化的方案[2]。

1 基于Flexsim的医药物流拣选优化的仿真建模

重庆医药集团和平物流公司是重庆医药集团股份有限公司直属的医药专业物流分公司,负责重庆医药集团覆盖区域营销网络相匹配的配送体系建设与运营管理,同时提供医药行业第三方物流服务。通常情况下,重庆市内客户订单会在24小时内送达,市外客户48小时送达。面对医院紧急送货要求,运输时间更短,对物流效率有很高要求。

1.1 拣选作业流程及拣选数据概述

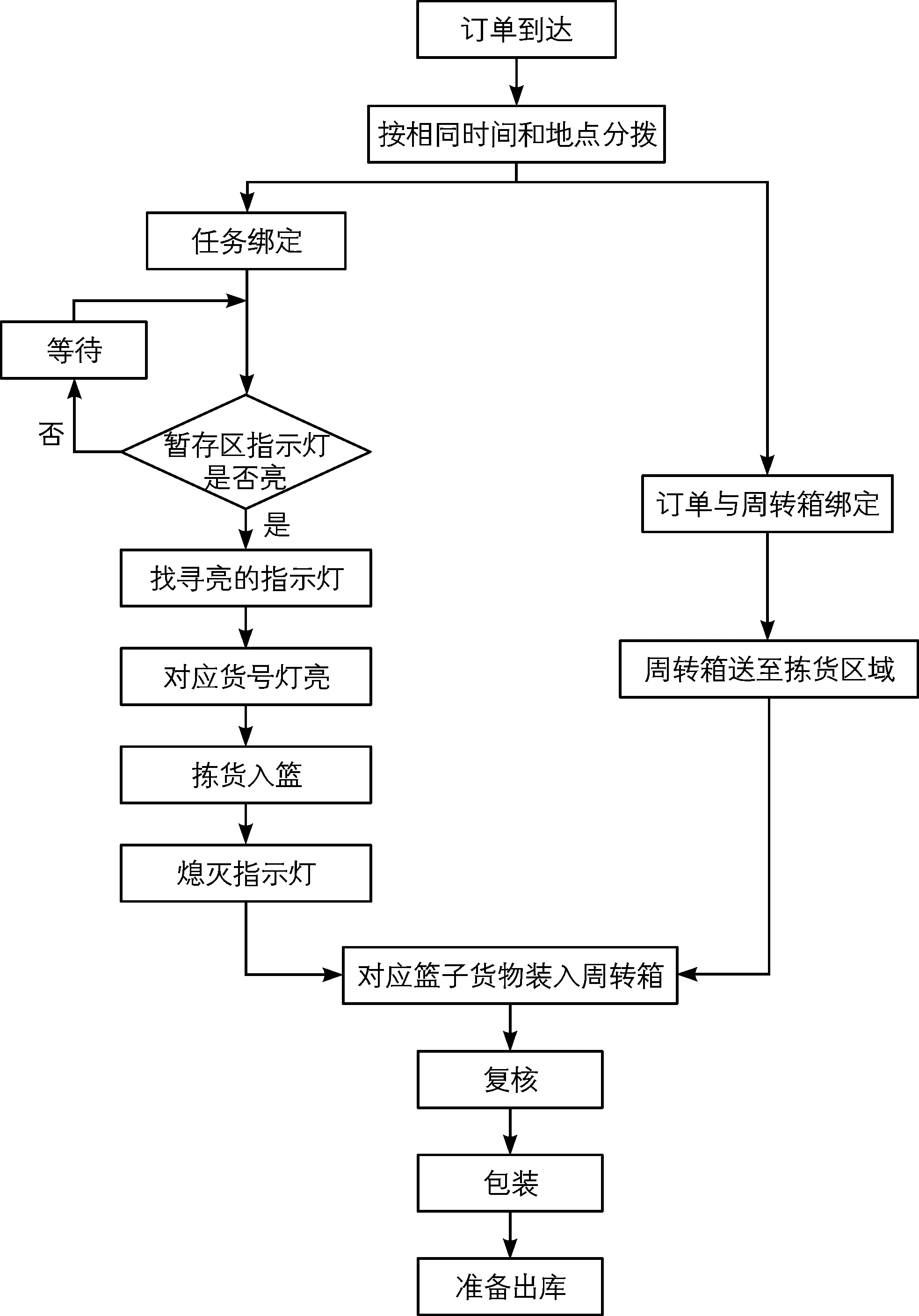

该物流中心拥有多排货架,药品遵循存储温度要求分别存放,每一种药品没有固定的货位。拣选作业区有4个,每个拣选作业区分配2个拣选人员和各1台的合成器和复核器,作业区布置有多个指示灯,分布在托盘处、货架顶部、货架层板处,当订单到达需要拣选人员作业时,订单与周转箱绑定,作业区的指示灯亮起,显示拣选药品的种类及数量,拣选人员接受任务,拿拣货篮去寻找指示灯光亮的区域并在完成任务后熄灭指示灯,将拣货篮放入周转箱,再进行复核包装操作后,订单出库。拣选流程图如图1所示。

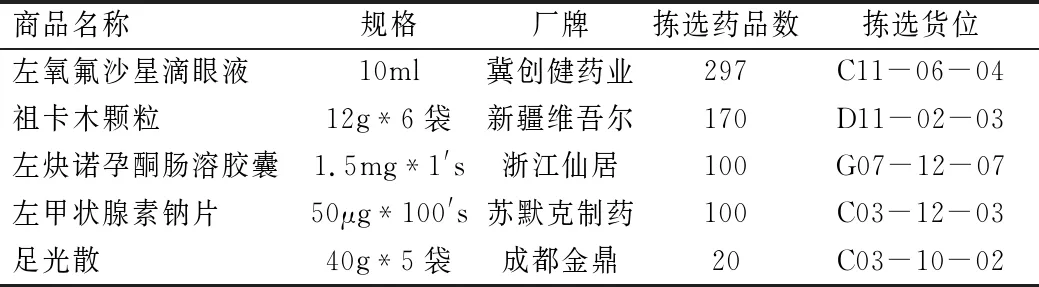

利用WMS仓储管理系统得到部分实际订单的出货种类及规格,如表1所示。

表1 订单出货种类及规格表

图1 拣选流程图

1.2 实体对象及参数设置

建立医药物流拣选仿真模型,平面布局如图2所示。

图2 Flexsim仿真平面布局图

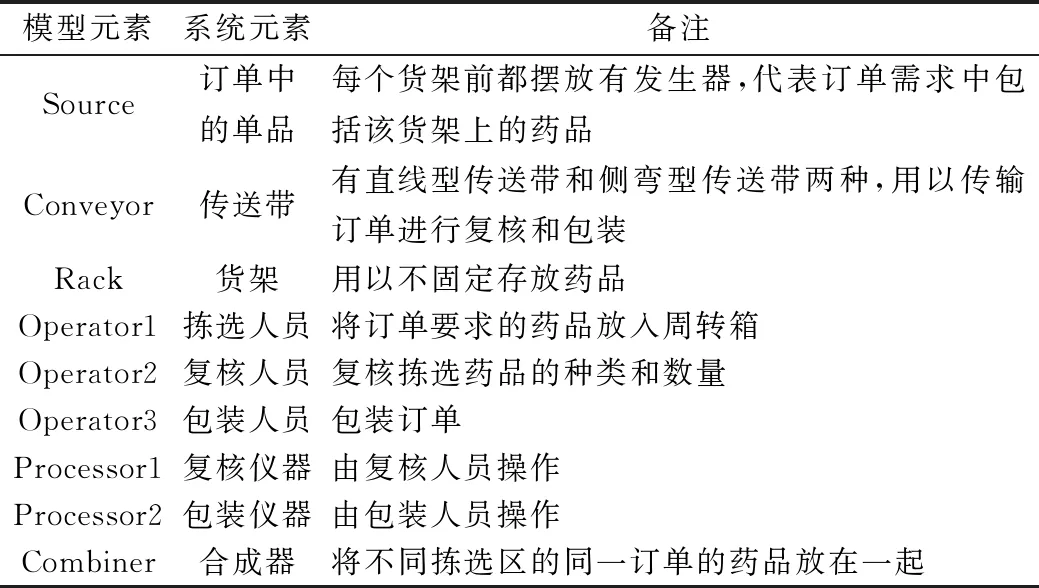

Flexsim模型中的对象都可以对应到现实医药物流拣选实体,对应关系如表2所示。

表2 实体系统与仿真模型对象对应关系

仿真模型中,各对象的参数设置如下:

发生器:共有80个发生器,分别产生不同种类的药品,到达时间服从(0,10)的指数分布,不同药物用不同颜色进行区分。

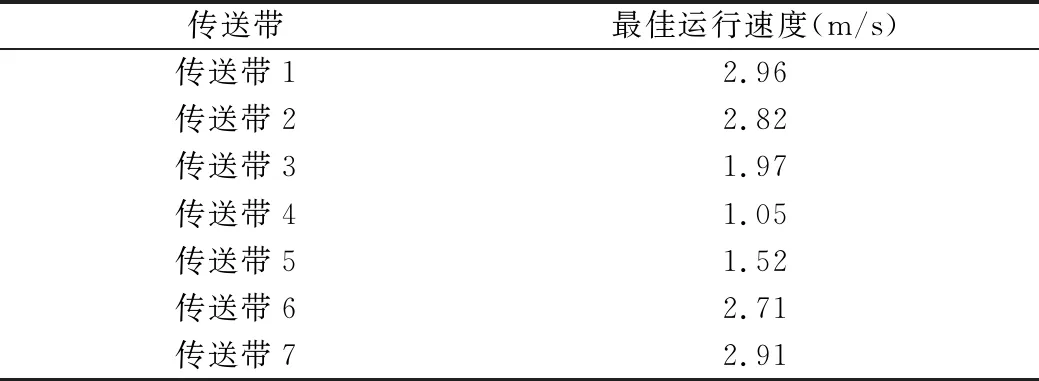

传送带:有7条传送带,分为直线型传送带和侧弯型传送带,传送速度均为1m/s,宽度为1m。

货架:共有80个货架,对应发生器的数目,不同药品存放在不同货架上,最大储存容量为50。

拣选人员:有8位拣选人员,拣选最大速度为5,最大拣选数量为11。当订单到达时,去其负责的拣选区的货架中间选对应的药品。

复核人员:有4位复核人员,只能同时对一件订单进行复核,复核最大速度为2。默认是复核人员1进行工作,当人员1状态不为空时,订单经由传送带到达人员2,由人员2进行复核,以此类推。当4位复核人员状态均忙时,复核任务需要等待。

包装人员:有3位包装人员,同时只能对一件订单进行包装,包装速度为2,默认是包装人员1工作,当人员1状态不为空时,由人员2工作,以此类推。

复核仪器:有4台复核仪器,由相应的复核人员进行操作,对一件订单的复核时间为6。

包装仪器:有3台包装仪器,由相应的包装人员进行操作,对一件订单的包装时间为120。

合成器:合成一件订单的时间为1,无准备时间,根据全局表对订单的规定来进行合成。

4台合成器合成订单遵循4个不同全局表,设置拣选区1的全局表如表3所示,规定每个订单中药品的种类及规格。其他3个全局表也同理设置。

2 仿真模型运行及数据收集

利用Flexsim软件中的数据分析功能进行分析,设置模型运行28800个单位时间,单位时间为1s。为了尽可能取得较为准确的结果,降低误差的影响,设置模型运行5次。实验5次模型平均处理的订单数为440。拣选人员、复核人员、包装人员的利用率如表4、表5、表6所示。

表3 拣选区1全局表

表4 拣选人员利用率表

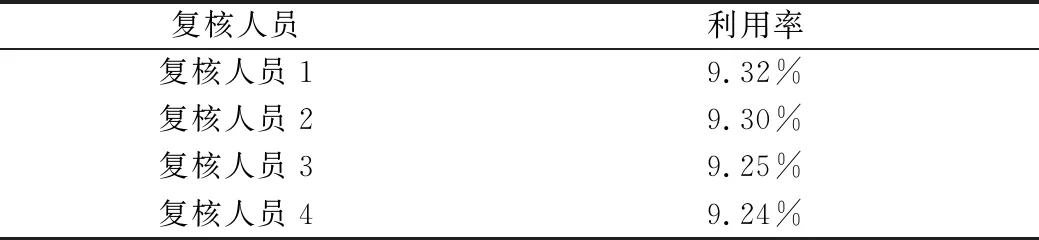

表5 复核人员利用率表

表6 包装人员利用率表

3 数据分析与仿真优化

通过Flexsim仿真软件建立了医药物流仿真模型,得到各个重要组成部分的利用率,可以直观地反映出该仿真模型中存在的问题,并有助于我们进行优化改进。在此模型中,以人员利用率和订单完成率作为评定标准,可在设施布置、设施选择、人员配置等方面进行改进。

由数据分析可知,8位拣选人员中有2位利用率在90%左右,利用率较高,其余均为50%左右,这是由于默认由拣选人员1首先进行拣选工作造成的。工作强度过高易导致工作积极性下降,因此拣选人员间可实施工作轮换规则,使平均工作量较均匀分布。同理也可对包装人员进行相同操作,或将包装人员3替换成实习生,也可将包装仪器3替换成处理速度相对较慢的仪器,使人员及仪器得到充分利用。

但也可看出复核人员的利用率均在9%左右,不超过10%,这说明复核人员的工作闲置率非常高,虽能保证模型中复核环节得以快速进行,但人员闲置率过高导致人力资源浪费,人工成本占企业经营运转支出成本的很大一部分,这会直接导致企业营收下降、利润降低。因此合理减少复核人员的数量,对复核人员的工作进行合理的时间安排都是极为重要的。

因此,可做改进,将四个复核人员精简为一个,优化后复核人员利用率提升至23.18%,较之前有较大提升,且在相同时间内处理订单数由440上升到442,有一定的提升。

与此同时,在拣选人员的拣选药品的速度短时间得不到明显提升、仓储设施短时间得不到明显更新迭代的情况下,传送带在传送订单的效率方面起着决定性作用。传送带速度的快慢直接影响到复核包装任务完成的时间早晚,人员处理订单的间隔时间越短,在订单总量不变的前提下,全天的总工作时间就会集中,因此人员利用率就会明显上升,且管理层有可能缩短工作人员的要求工作时间,人员的工作积极性有较大可能得到提升。

而在提升传送带的速度方面,可利用Flexsim软件中的优化器来进行。

系统实体间存在“效益背反”关系,实体间相互制约,而在仿真模型中,实体间存在着显著的逻辑关系,并且其某个属性会在一定范围内波动,使用优化器可在无法直觉判断的情况下取得最优解。

优化器可以自动创建方案并对其进行测试,尝试找到满足目标函数的最佳方案。在优化前,需在Flexsim中的simulation experiment创建变量和绩效指标,然后使用优化器(optimizer design)。使用优化器时,需要指定类型,因为变量的类型决定了变量的值。而其它类型的变量,则需要在定义了上下限之外,定义步长,规定两个相邻值的距离。对于排序变量,还可能定义组。

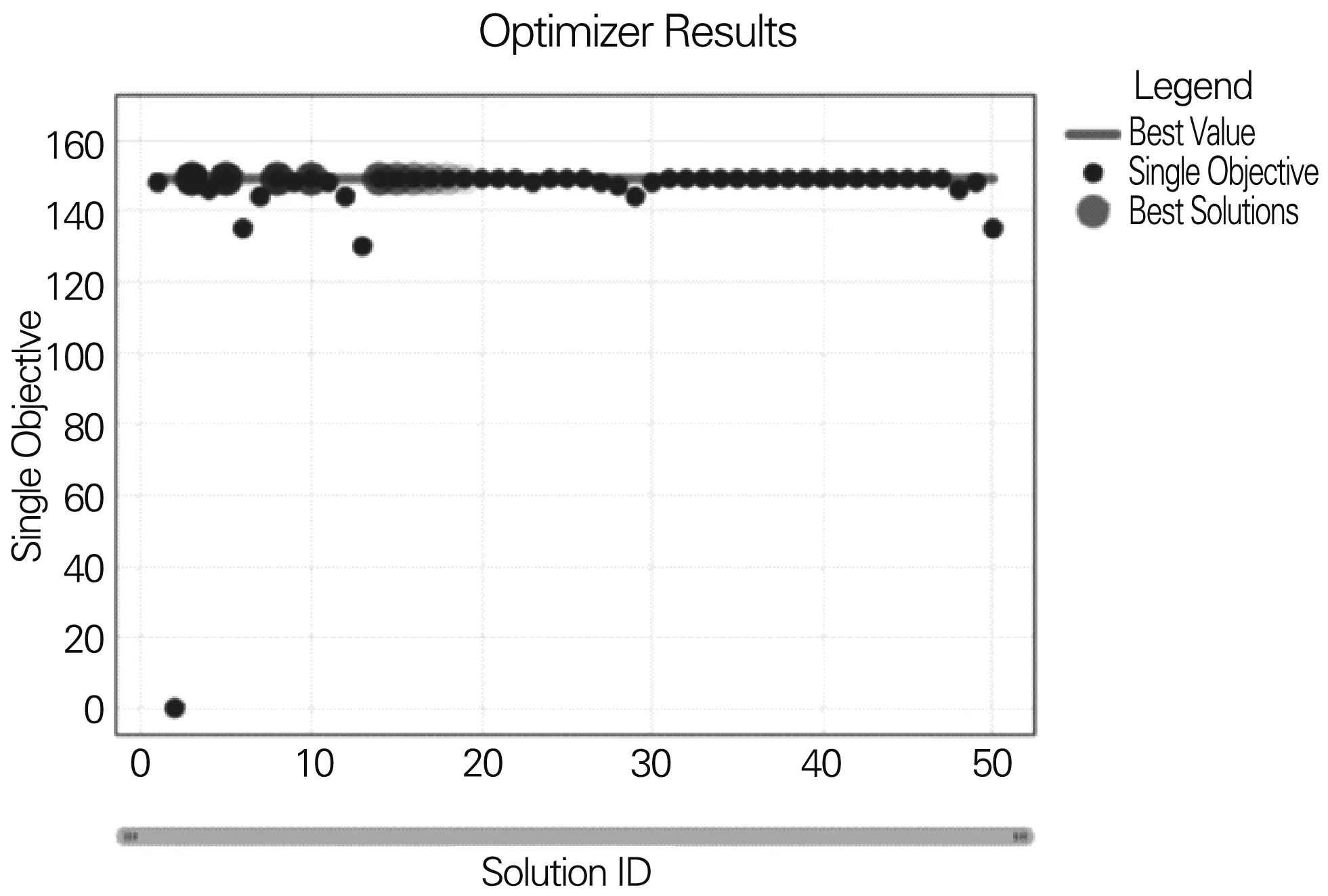

在这次仿真中,在参数设置中选取传送带,以吸收器的吸收量及订单的处理数目作为绩效评定标准,设置传送带速度的上下限为(0,3),不需要设置步长和分组,并选择目标函数,得到优化结果如图3所示。

图3 仿真结果优化图

运行模型得到各传动带的最佳速度如表7所示。

表7 传送带最佳运行速度表

进行传送带速度优化之后,相同订单处理数目由440上升到443,有一定的提升。

而综合两种优化方法,相同时间订单处理数目达到452,提升幅度明显。

在优化过程中,并未对现有设施做出过多的更新淘汰,降低了企业在提升效率方面需提供的成本,仅是使人员配置更为合理,并使库房机器运行更配合工作人员的工作节奏,劳动力资源得到更充分利用,也能降低机器空转率。由此可见,在物流行业尚未普及全自动化或半自动化较低的现阶段,可通过科学的人员配置、设施选择及布置实现物流效率最大化。

4 结论

拣选是决定物流流程的效率与质量的重要环节,高效准确度高的拣选环节能降低订单交付时间和运营成本,提高物流企业面向社会的信誉度,树立良好的企业形象,并且在改善客户服务体验的同时,提高物流企业在同行业的竞争力,扩大市场占有率。而医药及医疗服务在社会运转中必须得到良好及时的供给,它牵系着无数的民众的健康和正常生活,因此提高医药物流拣选效率与准确度更为迫切。运用Flexsim仿真软件,将实体系统尽可能全面地仿真为虚拟模型,分析其不足之处,将无法在实体系统一一实行的各个优化方案逐一在仿真界面上实现,能清晰直观地得到优化数据,给现实中医药物流管理层和技术层优化系统提供了良好的数据来源与支撑。

——“模型类”相关试题选登