智能自动化在金属冶炼中的应用研究

王彦姣

(承德钢铁集团有限公司,河北 承德 067000)

智能自动化作为一种不需要人工参与的机械驱动方式,已经广泛应用于工业、农业、医疗等各个领域。其中,以工业领域应用最为广泛,已经完成了从最初的机械自动化向着智能自动化发展过程[1]。

智能自动化技术特点,很好符合了金属冶炼技术需求。金属冶炼工艺主要根据金属特有沸点将所需金属从合金中提取出来,整个处理过程中对温度的合理控制是冶炼的关键[2]。相对于人工温度调节,智能自动化技术能够有效减少人为控制中的不稳定因素,不仅降低了人工成本,同时增加了施工安全性。

使用智能自动化技术取代人工操控是金属冶炼最为科学的发展趋势,为此提出智能自动化在金属冶炼中的应用研究[3]。智能自动化在金属冶炼温度控制中除必要的配备温度传感器设备等,能够通过控制温度设备调节至所需温度,完成精准冶炼温度控制。

1 智能自动化在金属冶炼中的应用

1.1 金属冶炼炉温控制

金属冶炼过程中存在诸多影响因素,其中以炉温影响最大,其温度控制直接影响了金属冶炼品质[4]。在金属冶炼过程中,需要对炉缸时刻进行检测,通过观测热流强度与冷却壁水情况,检测炉缸及冷却壁反应。金属冶炼过程中,热流强度为:

其中,v为冷却水流速;T为水温差;c为水比热;S为冷却壁面积。

同时设1m3的冶炼炉每天燃烧焦炭量为冶炼炉冶炼强度,记为1。根据公式(1),得到:

其中,JT为每天燃烧焦炭量;D为天数;V为高炉容积。

冷却措施控制与冶炼过程强度相关,需要在达到合理冷却温度的同时保证最佳冶炼强度,因此得到多目标函数:

其中,x为包括风量、配料、冷却水流等在内的参数集。

根据计算结果,完成冶炼温度有效控制。

1.2 金属冶炼影响权重控制

影响金属冶炼因素除炉温外,同样需要对相关影响权重控制,在对料速指数、风温、透气性指数等以小时为单位进行平滑尺度处理后,得到:

其中,FI为相关控制指数;N为单位时间内风温记录总量。

利用卷积函数对公式(4)进行处理后,得到加权平均处理时效数据:

其中,X为炉级数据值;xi为冶炼过程中第一个时间单位数据值;wi为数据对金属含量影响权重,其取值如表1所示:

表1 wi取值表

根据计算结果与wi取值,完成金属冶炼影响权重控制[5]。

1.3 冶炼金属分解控制

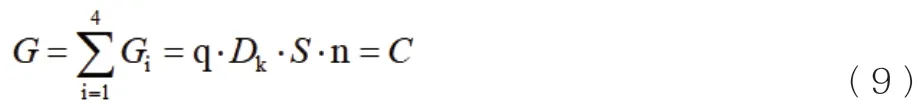

目前金属冶炼过程中,在保证金属电解产量与质量的前提下,同样需要考虑企业金属冶炼直流电费最低。金属分解供电以全天直流耗电为目标函数,得到不同时段优化电流密度,其目标函数为:

其中,pi为不同时段实时电价;h为第i时段电耗;Vi为电解槽的槽电压;Dk为电流密度;S为电流通过面积;n为电解槽的槽数;ti为不同时段电解时间。

根据实际冶炼生产情况,槽电压与电流密度关系为:

其中,a0与a1为多项式系数在不同金属比下取值。

为保证金属冶炼智联,设定日产量与产品质量约束目标函数为:

金属反应过程中,每一温度下只产生一个随机分解点,在初始温度下分解的初始状态,在一定程度上决定了分解速度,一般取值较大,以便能有一个较大的分解范围。在常数范围内,分解速度与搜索范围也有着一定影响,在分解处理跳出局部解的时间阈值比,以最大分解时间为基准,避免陷入局部分解而达不到理想效果。后期分解突变决定后期分解温度突变间隔时间,初始分解时间突变率与最大分解时间配合选取,保证了分解时间的增加远大于初始分解温度增加。

2 仿真实验

2.1 实验准备

为分析智能自动化在金属冶炼中应用的实际性能,设计仿真实验。实验通过在同一模拟环境下,对比智能自动化金属冶炼方法与传统金属冶炼方法对同一金属冶炼成分控制。实验中,传统冶炼方法采用人工控制;智能自动冶炼方法采用多台不同功能下位机与一台计算机控制,每台电炉有两台控制机互相辅助。采用WINDOWS NT 2000控制软件、CLIENT/SERVER数据库以及WINCC组态软件。两组实验中,对同一金属完成冶炼过程。两组温度、取样、电源分合、添加脱氧剂、添加合金物料、处理结果等都采用同一标准。加料过程智能自动化冶炼方法借助加料系统,而传统冶炼方法采用人工填加。抽取两组冶炼方法中随机15组样本,测试其中金属成分与预测误差。

2.2 实验结果对比

两组金属冶炼方法金属成分预测结果,如表2所示:

表2 两种冶炼方法金属成分预测结果

从实验结果中可以看出,智能自动化金属冶炼方法能够较好对金属成分结果进行预测,其预测误差值及相对误差值,相对于传统冶炼方法来说都较小,能够完成更好的冶炼结果控制,提升冶炼质量。

智能自动化冶炼方法主要采用微调控制温度,能够根据料速指数与透气状态不断做出调整,将炉温控制在最佳范围内,有效提高冶炼精准度。

3 结语

智能自动化在金属冶炼中的应用主要以解决企业连续生产中问题为目标,实现更高的经济生产效益。实时在线监测生产过程参数,确保生产过程最优状态。在切实提高企业冶炼经济效益的同时,增强企业市场竞争力。由于金属冶炼中的复杂反应,建立生产目标与冶炼参数间关系,影响了冶炼过程优化控制的实现。针对金属冶炼的特点及控制要求,提出不需先预测的实施冶炼预测能力。这一方法具有预测精度高、收敛速度快,且适合于非线性严重,特别是输入变量较多的金属冶炼。智能自动化在金属冶炼中的应用研究中,有效解决了金属冶炼工艺在连续生产环境下对冶炼各项影响因素的精准控制。改善了传统冶炼技术消耗成本高且污染严重的问题。