虚拟分析主导汽车门盖锁扣力测量方法设计

李亭 王得天

摘 要:为了采集汽车门盖系统关闭过程中锁钩接触到锁扣传递的力,本文利用CAE虚拟分析方法,进行采集锁扣力试验工装设计。通过DOE方法对试验工装相关参数进行选择,利用虚拟分析方法对这些参数进行优化设计,找到各参数之间的最佳组合,设计出满足需求的结构,并优化布置应变片的位置,进行锁扣力测量。CAE方法的应用大大提高了锁扣力测量方法设计的效率和精确性。

关鍵词:汽车门盖;锁扣力测量方法;DOE虚拟分析

1 前言

汽车发动机盖、行李箱盖及侧门都属于车身覆盖件,是白车身的重要组成部分,起着保护驾驶员和乘员安全,防盗及隔离噪声等作用[1]。汽车门盖系统最重要的性能是开关过程中的过关量和疲劳耐久。过关量是指门盖关闭过程中超过其正常关闭时所在位置的位移量。疲劳耐久性能要求门盖系统在各种使用速度下,重复关闭多次,不要出现钣金开裂和焊点脱落等问题。

锁扣传递的力能够真实反映整个系统的受载情况。一般来说,门盖关闭过程中锁扣传递的力过大,会出现疲劳耐久问题,同时过关量也会偏大。高精度测量得到锁扣力值,就可以对门盖开关耐久试验中出现的问题进行追踪,有的放矢地高效解决问题。

本文采用实验设计和智能优化算法相结合,设计出采集锁钩力的试验工装,并优化应变片的布置,采集锁扣力。设计的工装结构精巧,非常方便数据采集,同时能保证数据采集的精度,还可重复应用,节省成本。

2 门盖锁扣力测量的原理

本文所设计的测量方法是通过应变来标定出锁扣力,结构简单,不需要破坏钣金结构。

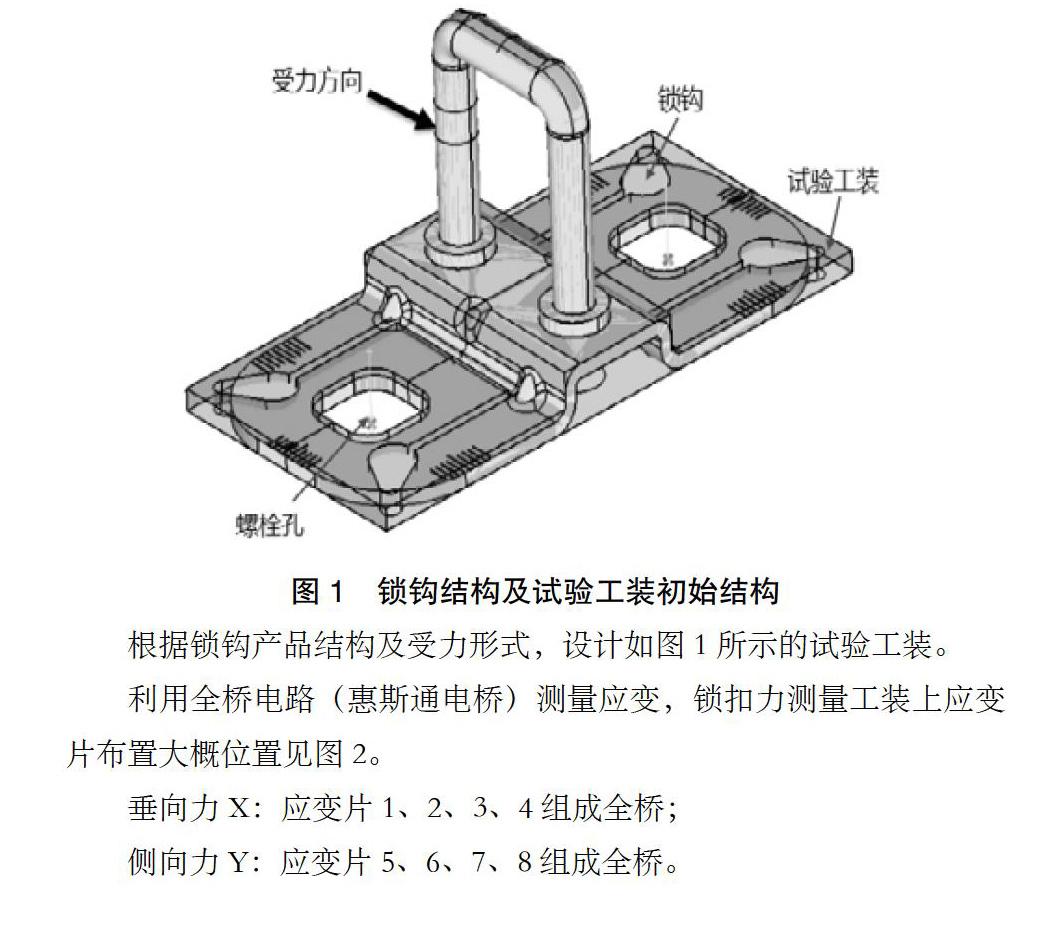

2.1 应变片布置方法

2.2 其他要求

为了确保测量结果的精度和稳健,设计的测量方法还需要满足如下要求:

1)垂向力和侧向力的相互影响要小于10%;

2)应变对受力位置+/-3mm不敏感(制造容差之内);

3)试验后结构没有明显的永久变形,以便工装能重复利用。

3 CAE模型的建立及仿真分析

为了节约成本,加快开发效率,此次设计运用了虚拟分析方法来主导汽车门盖锁扣力测量方法设计。

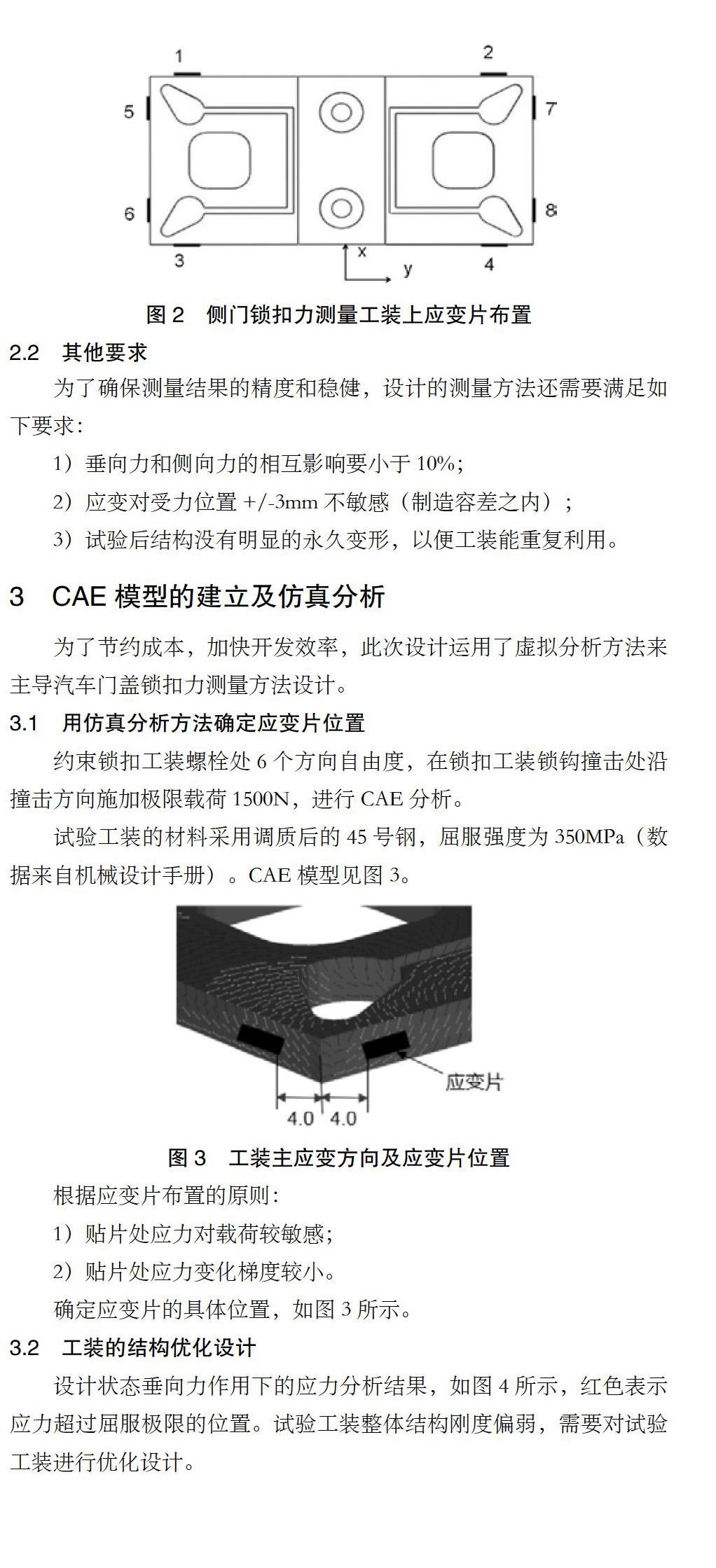

3.1 用仿真分析方法确定应变片位置

约束锁扣工装螺栓处6个方向自由度,在锁扣工装锁钩撞击处沿撞击方向施加极限载荷1500N,进行CAE分析。

试验工装的材料采用调质后的45号钢,屈服强度为350MPa(数据来自机械设计手册)。CAE模型见图3。

根据应变片布置的原则:

1)贴片处应力对载荷较敏感;

2)贴片处应力变化梯度较小。

确定应变片的具体位置,如图3所示。

3.2 工装的结构优化设计

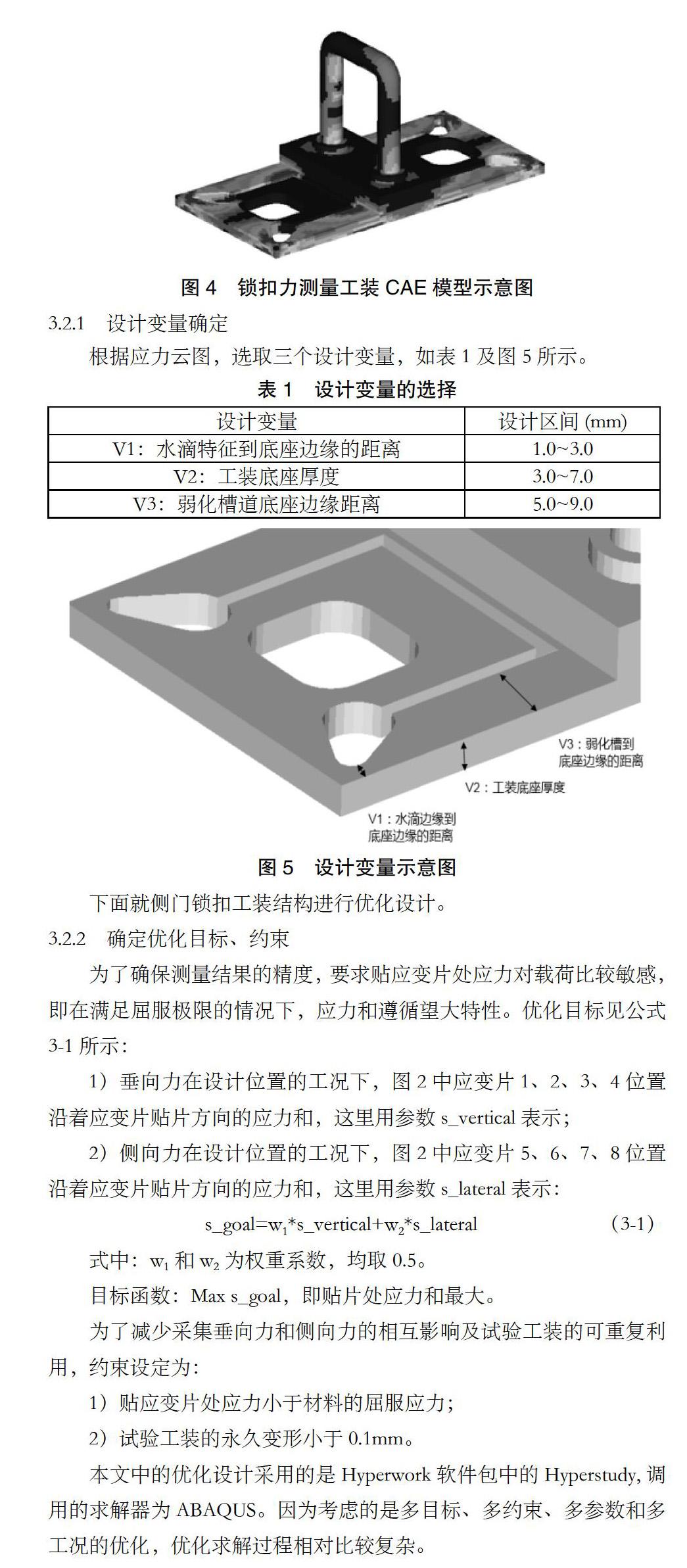

设计状态垂向力作用下的应力分析结果,如图4所示,红色表示应力超过屈服极限的位置。试验工装整体结构刚度偏弱,需要对试验工装进行优化设计。

3.2.1 设计变量确定

根据应力云图,选取三个设计变量,如表1及图5所示。

3.2.2 确定优化目标、约束

为了确保测量结果的精度,要求贴应变片处应力对载荷比较敏感,即在满足屈服极限的情况下,应力和遵循望大特性。优化目标见公式3-1所示:

1)垂向力在设计位置的工况下,图2中应变片1、2、3、4位置沿着应变片贴片方向的应力和,这里用参数s_vertical表示;

2)侧向力在设计位置的工况下,图2中应变片5、6、7、8位置沿着应变片贴片方向的应力和,这里用参数s_lateral表示:

式中:w1和w2为权重系数,均取0.5。

目标函数:Max s_goal,即贴片处应力和最大。

为了减少采集垂向力和侧向力的相互影响及试验工装的可重复利用,约束设定为:

1)贴应变片处应力小于材料的屈服应力;

2)试验工装的永久变形小于0.1mm。

本文中的优化设计采用的是Hyperwork软件包中的Hyperstudy,调用的求解器为ABAQUS。因为考虑的是多目标、多约束、多参数和多工况的优化,优化求解过程相对比较复杂。

3.3 近似模型的建立

3.3.1 试验设计

试验设计(design of experiment,DOE)是利用数理统计学与正交性原理[2]。从大量的试验点中选取合适的有代表性的点,应用正交表来合理安排试验的一种设计方法。

选取的优化设计变量共3个,每个设计变量设置7个水平,拟进行49次abaqus模拟计算。得到49组响应值,以便构建近似模型。试验设计表见表2。

3.3.2 近似模型建立

文中采用Kriging模型用于构建近似面。利用上述设计样本来构建Kriging近似模型,同时,另选样本点及响应值用于验证,验证点的ABAQUS值与近似模型值相差均在1%以内,可信度较高。

3.3.3 优化分析

选择遗传算法对近似模型进行寻优,初始种群个数为由软件自动选取,最大迭代代数设定为25次,最终得出模型最优解集。通过迭代寻找到最优值,优化后shape_T.S=6.2mm,输出的目标值为410MPa。

为了验证优化结果的正确性,将优化后的模型代入ABAQUS重新计算提取后的结果为409MPa,误差为0.2%,这说明近似模型的结果准确性非常高。基于成本考虑,试验工装可重复应用,最终的设计方案为,工装底座厚度采用6.5mm。

4 结论

将实验设计和智能优化相结合的方法引入到汽车门盖锁扣力研究中去,给出了一种新的门盖锁扣力优化设计思想。

该方法为今后更多车型门盖锁扣力的测量提供了方便、稳健的方法,帮助工程师尽快找到门盖过关试验中出现的疲劳问题和碰漆问题的根本原因。并且该方法可以提高了项目开发的效率,节省了反复工装制作和试验带来的人力、资金和时间成本。

参考文献:

[1]程超,王得天,邱荣英,洪光辉.汽车行李箱盖扭杆弹簧简化分析与优化设计[J].制造业自动化,2013.

[2]张崎,李兴斯.基于Kriging模型的结构可靠性分析[J].计算力学学报,2006.

作者简介:李亭(1983-),女,河北乐亭人,硕士,中级工程师,研究方向:整车试验认证。