提升煤层气排采井抽水机系统效率方法研究

惠南南(浙江油田分公司质量安全环保部)

煤层气的生产机理是通过抽排煤储层中的承压水,使得煤层压力降至煤的解吸压力以下,吸附态的甲烷解吸为大量游离态甲烷,并通过扩散和流动两种不同的机制运移到井筒并采出[1]。其特点是油管出水,套管采气,而在煤层气排采方式中,有杆泵排采方式由于其结构简单,成本较低,技术相对成熟的特点被广为使用。作为主要耗能设备,对排采井抽水机进行节能监测以用来了解排采井抽水机对于能源的利用的状况是有必要的。

1 油田抽油机与排采井抽水机区别

目前,虽然排采井抽水机和油田抽油机结构原理相似,但在实际运行时仍有许多不同之处,在测试过程中发现,部分煤层气排采井抽水机与油田抽油机有以下区别。

1.1 冲速

油田抽油机井冲速一般较快,平均为5 min-1左右;煤层气排采井抽水机的冲速一般较慢,平均为0.6 min-1左右。这是由于煤层气井排采要坚持缓慢降压、连续抽排、平稳调峰的原则,防止引起煤层激动,使煤粉堵塞煤层割理,降低渗透率,影响煤层气开采效果[2]。

1.2 产液量

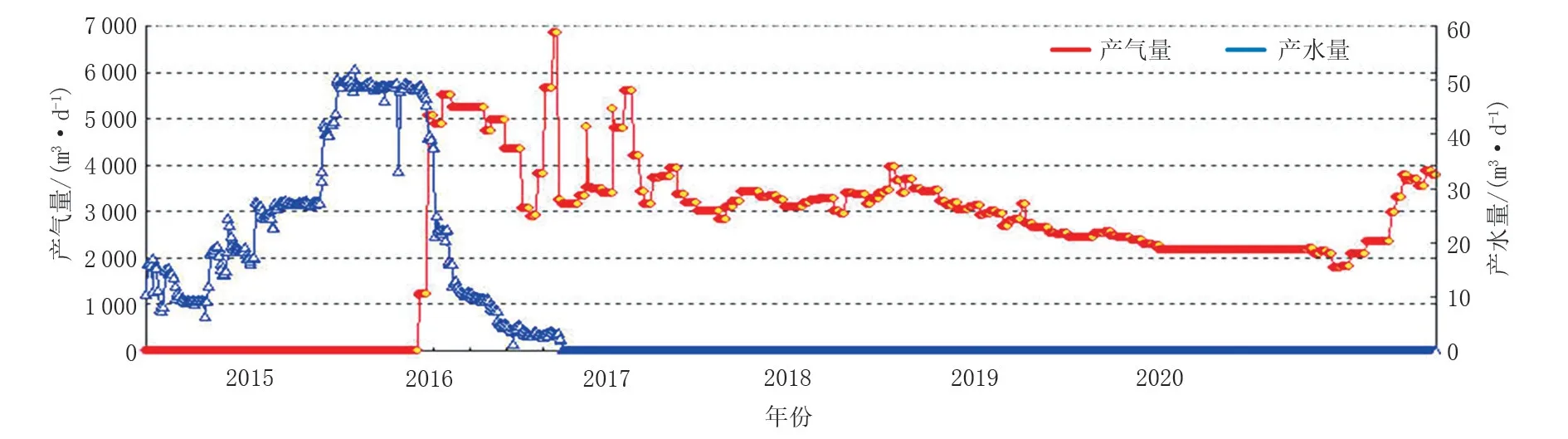

油田抽油机井产液量较高,但是煤层气排采井抽水机产液量极低,这是由于在生产后期,煤层内的游离水基本已经被大量地排出,使煤岩中的气相渗透率提高,水相渗透率急剧下降[3],现场生产表现为煤层气井的产气量快速上升、迅速达到一个产气峰值,而产水量快速下降,煤层气排采井产水曲线见图1。如图1 所示,在生产后期,大部分的排采井产水量极少,甚至个别井井口长时间无液体流出,处于“干抽”状态。

1.3 油管充满度

油田抽油机井只要有产液量,其油管就处于充满状态。部分煤层气排采井抽水机油管经常处于未充满的“干抽”状态,井口无液体流出。这是由于在生产后期,井底流压已经降到煤层临界解吸压力以下,大量煤层气从煤层中解吸出来[4],水的渗透率急剧下降,这时即使抽出少量的水也可以使压力下降较大。

1.4 配用变频器输出频率

受到低冲速影响,其配用的变频器输出频率值也较低,平均为2 Hz左右。而油田抽油机井配用变频器一般为30~60 Hz。频率过低会导致产生谐波电流增大,加大电网的损耗,并有损坏其他设备的风险[5]。

1.5 电动机负载率

经过某油田煤层气排采井大规模的测试计算,该油田煤层气排采井抽水机平均输入功率为1.36 kW,而其配用电动机额定功率为5.5 kW。平均功率利用率为24.7%,其值较低。功率利用率低会让电动机无法在经济运行区间工作,导致电动机效率低,造成电能的浪费。

图1 煤层气排采井产水曲线

2 影响煤层气排采井抽水机系统效率因素分析

煤层气排采井抽水机系统效率主要由变频器运行效率(安装变频器的设备)、电动机运行效率、传动机构效率、减速箱效率、四连杆机构效率、抽油杆柱效率、抽油泵效率几部分构成。下面对以上影响排采井抽水机系统效率各个因素进行分析[6]。

2.1 变频器效率

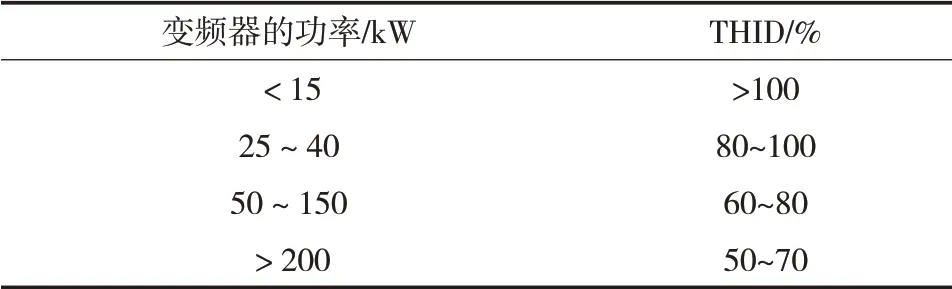

由于在排采后期阶段,产水量出现大幅下降趋势,冲速也需要进行相应调整,所以排采设备中大部分使用了变频设备,由于变频器的输入端是整流电路,而整流电路是最典型的谐波源。所以变频器会产生大量谐波电流,总谐波电流畸变率THID 与变频器的品牌、变频器的功率、电网系统的阻抗、变频器的负载等因素有关。通过测试,得出在不同功率的变频器的谐波电流发射情况,见表1。

表1 不同功率的变频器的谐波电流发射情况

表1是不同功率的变频器产生的总谐波电流畸变率THID。大量的小功率变频器同时工作时,他们产生的谐波电流要比同样功率的一台大功率变频器产生的谐波更严重。所以可以采用大功率变频器“一拖多”的方式来减少谐波电流对电网的影响。

其次,变频器的谐波电流发射还与变频器的负载有关,负载越轻,THID 越大。所以负载率较低也是导致谐波电流畸变率过高的原因。

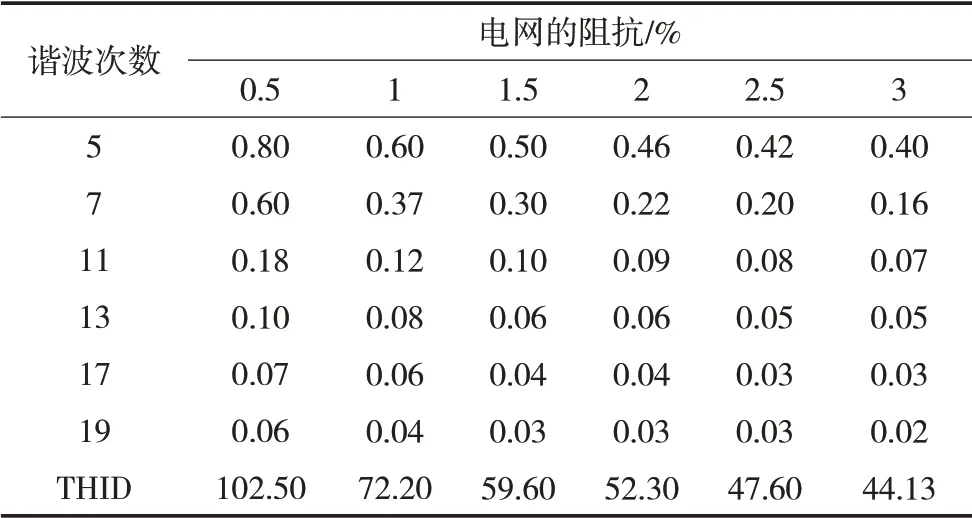

另外,同一台变频器所产生的谐波电流发射与电网的阻抗有关,电网的阻抗越低(电源越强,或者电源的短路电流越大),谐波电流畸变率THID越大,通过测试,得出变频器在不同电网阻抗条件下的谐波电流发射情况见表2。

表2 变频器在不同电网阻抗条件下的谐波电流发射情况

由表2可以看出,电网的阻抗用额定电流时的电压降来表示,1%表示在额定电流下,电网上的电压降为额定电压的1%。当电网的阻抗较高时,会导致更大的谐波电压。而谐波电压是导致其他设备工作异常的主要原因。

为了减少谐波的影响,可以在变频器的电源输入端和输出端安装电抗器来增大阻抗。输入电抗器的电感量也用电抗率表示,1%表示电抗器上的电压降为额定电压的1%。电抗率越大,电抗器减小谐波电流的效果越明显。通常,电抗率不能大于5%,否则会影响变频器的正常工作。

2.2 电动机运行效率

煤层气排采井抽水机的电动机运行效率的主要影响因素为电动机型号和电动机负载率。其中,不同的电动机型号空载损失不同,可以根据工信部的《高耗能落后机电设备(产品)淘汰目录》,结合生产实际,有计划、分批次对其所列电动机进行淘汰、更新。而电动机负载率是由生产负荷决定的,需要根据负荷选用额定容量合适的电动机,并尽量选用专用变频调速电动机。

2.3 传动机构效率

传动机构效率主要由电动机皮带松紧度决定,可以定期调整皮带松紧度以保持皮带松紧度适中,以此消除不利于排采井抽水机正常运行的现象。

2.4 减速箱效率、四连杆机构效率

提升减速箱效率可以通过及时对减速箱进行润滑来实现,以此降低排采井抽水机的机械损失与传动损失。四连杆机构效率主要由排采井抽水机的型号决定的,从经济效益角度考虑,抽油机机型不宜发生改变。

2.5 抽油杆柱效率

及时调整排采井抽水机驴头、悬绳器、盘根盒中心的三点一线对中率及盘根松紧度。盘根盒密封过紧及偏磨都会增加排采井抽水机的悬点载荷,管杆偏磨会造成抽油杆运行阻力增加,从而造成耗电量增加。另外过度偏磨还会使抽油杆断脱概率增加;其次,偏磨还会造成抽油杆下行滞后,杆柱弹性伸缩增加。实验表明,杆管偏磨会使功率损失增加4%~10%,使电动机功率增加3%~5%。

2.6 抽油泵效率

抽油泵是一种井下装置,主要由工作筒、固定阀、活塞、游动阀等组成,是把井内液体抽汲到地面的主要装置,其工作效率与生产工况的匹配度直接决定了其充满系数与泵效。在煤层气开采后期,产水量迅速下降,会导致抽油泵效率的下降,从而导致系统效率下降。在测试的200口排采井抽水机中,平均抽油泵泵效为32.78%。因此,优化抽油泵设计参数与方案、优化沉没度等是提高抽油泵效率的关键手段之一。

3 优化实验及效益

1)以“长冲程、小泵径、低冲速”为原则,保持原来产量及井底流压不变,对抽汲参数进行优化。在冲程已达最大的情况下,根据排采井的生产阶段,合理配置泵深、泵径、冲速配套优化。根据以上分析结果进行30 口井的系统效率优化实验。本次实验采取变动单一参量,其余参数不变的的原则进行。其中:更换小泵泵径19口井,在冲速提升0.25次/min、泵挂加深34.5 m 的情况下,抽油泵效率提高4.63%;可见该方法对抽油泵效率有一定程度提高;更换小功率电动机15 台,经测试电动机运行效率提升5.23%,系统效率平均提升0.46%;调整井口对中情况18 台,经测试系统效率平均提升0.21%;对减速箱进行润滑10台,经测试系统效率平均提升0.12%;调整皮带松紧度12台,经测试系统效率平均提升0.14%;同时进行上述优化5 台,经测试系统效率平均提2.78%。

依据上述研究成果,单独改变其中一项参数,并不能使系统效率得到较大提高,只有所有参数同时优化,才能大幅度提高系统效率。

2)通过对某煤层气田的200口排采井抽水机进行测试得出,平均系统效率为7.4%,平均输入功率为0.462 kW。通过优化,系统效率最优可提高到10.2%,但综合考虑实际生产情况,系统效率按照8.5%计算,则单井年可节电643 kWh。通过本项目研究,形成了提高煤层气排采井抽水机系统效率的优化设计方法,能够指导排采井抽汲参数优化,实现新投井高效低耗举升,在源头上节能降耗;为提升煤层气排采井系统效率,降低能耗,提供参考方向[7]。

4 结论

1)针对煤层气排采井抽水机的运行特点,通过分析得出,电动机负载率、变频器负载率、抽油杆偏磨程度和抽油泵充满度是影响其系统效率的主要因素,其中电动机负载率的影响程度最为明显。

2)根据理论分析情况,进行大量的试验表明,单独改变其中一项参数,并不能使系统效率得到较大提高,只有所有参数同时优化,才能大幅度提高系统效率。由于煤层气的排采需要遵循缓慢降压、连续抽排、平稳调峰的原则。所以冲速与产水量并不能有较大变化,故主要从、提升变频器负载率、改善抽油杆偏磨、提升泵效方面来提升系统效率。